蒸汽噴射器在節能領域中的應用

文_毛愛民 張家港保稅區長源熱電有限公司

1 噴射器工作原理

噴射器是利用射流紊流擴散作用,來傳遞能量和質量的混合流體設備。主要部件有工作噴嘴、接受室、混合室、擴散器。

噴射器的工作原理:高壓流體通過噴嘴膨脹,速度不斷提高,在噴嘴出口處形成高速射流,將低壓流體引射入吸入室。兩股流體發生質量、動量及能量的交換,于是高壓流體的速度不斷減小,而低壓流體的速度不斷增大,并在混合室的某處形成單一均勻的混合流體,在擴散器中的動能轉化為壓能,減速增壓到一定的背壓后排出噴射器外。高壓流體一般稱為工作流體,低壓流體一般稱為引射流體。

噴射器的工作過程可分為三個階段:①工作流體形成高速射流,將壓力能轉化為動能。②工作流體與引射流體的混合階段使兩種流體進行能量交換,引射流體速度被提高,工作流體攜帶引射流體進入擴壓器。③壓縮階段,即在擴壓器中兩種流體一邊繼續進行能量交換,一邊逐漸壓縮,將動能再轉化為壓力能,將引射流體排出噴射器。

提高引射流體的壓力而不直接消耗機械能,這是噴射器最根本的性質。

1.1 噴射系數

噴射系數是衡量噴射器工作性能的主要參數。它表示在一定的工況下,單位質量工作流體所能抽吸的引射流體的量,它在數值上等于引射流體的質量流量與工作流體的質量流量之比,即:

式中μ— 噴射系數;噴射系數是噴射器的重要指標,可以根據動量定理推導出來噴射系數的表達式為:

式中K1— 工作流體速度系數;

K2— 引射流體速度系數;

當噴射器的制造條件良好并且裝配正確時,推薦采用如下速度系數:K1=0.834,K2=0.812。

1.2 壓縮比

引射介質的最終壓力與開始壓力之比,稱為壓縮比。

工作介質和引射介質均為蒸汽的噴射器,常用于提高二次蒸汽(廢汽)的壓力,一般采用中等壓縮比,通常選擇壓縮比

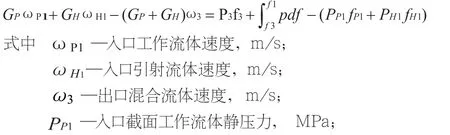

1.3 能量平衡定理

1.3.1 能量守恒定律

1.3.2 質量守恒定律

1.3.3 動量定理

fP1—入口工作流體截面積, m2;

fH1—入口引射流體截面積, m2;

f3—出口混合流體截面積, m2。

1.4 蒸汽噴射器的熱力學過程

蒸汽噴射器壓縮過程如圖1。工作流體在進入噴射器之前的狀態由定壓線PP上的A 點來確定,引射流體在進入噴射器之前的狀態由定壓線PH上的D 點來確定,混合流體離開噴射器時的狀態由定壓線PC上的Z 點來確定。如工作流體在噴嘴中的膨脹過程不考慮內摩擦損失,則在噴嘴出口處蒸汽狀態點將為B 點,由于摩擦損失,蒸汽在噴嘴內的膨脹過程不是沿著絕熱線AB而是沿著多變過程線AC 進行的。因此,噴嘴出口處蒸汽狀態點為C。假如引射流體的膨脹過程是沿著絕熱過程進行的,則該引射流體在進入混合室的狀態為L。實際上引射流體的膨脹過程是按多變過程線DM 進行,故在混合室入口處的狀態為M點。工作流體和引射流體在混合室內進行混合,混合流體的狀態點為E。然后進入擴散器,在擴散器內進行絕熱壓縮過程,如忽略定壓線的不等距性,狀態點為K,但在擴散器的實際壓縮工程是沿著多變過程線進行的,因此被壓縮的混合流體在擴散器出口處的狀態為Z。

圖1 焓-熵圖上蒸汽噴射器壓縮過程圖

2 蒸汽噴射器節能技術應用案例

2.1 蒸汽噴射器的節能機理

目前很多熱電企業為滿足供熱要求,在沒有合適品位蒸汽可用情況下常用節流減壓方法實現蒸汽由高壓向低壓的直接轉變。具體就是利用閥門阻力特性,控制閥后蒸汽壓力,使高品位的蒸汽在不對外做功的情況下直接轉化為低品位的蒸汽,從而造成能源的浪費。

蒸汽噴射器的節能機理:以高壓蒸汽作為工作流體,低壓蒸汽作為引射流體,高壓蒸汽和低壓蒸汽在蒸汽噴射器內部進行速度和能量的均衡,然后經擴散器擴壓后進入供熱管網。

2.2 蒸汽噴射器節能技術應用案例

某熱電廠有兩臺12MW 次高壓背壓供熱機組,主要供熱壓力等級為1.4MPa。但有一熱用戶因生產工藝要求,需要1.8MPa的供熱蒸汽。此前,設計為新蒸汽減溫減壓供熱。將高品位的高溫高壓蒸汽直接降至極低品位的低壓蒸汽,造成了能源的巨大浪費。

根據前述理論分析,結合工藝要求,改造適合選擇中等壓縮比的蒸汽噴射器,壓縮比該熱用戶采用南港專線單獨供熱,運行壓力為1.8MPa,溫度240℃,流量23 ~28t/h,年運行時間約8000h,全年供汽量約20.5 萬t,平均熱負荷約25t/h。根據現場實際,工作蒸汽選用新蒸汽,低壓蒸汽選用12MW 背壓汽輪機排汽,減溫水采用給水。通過增加低壓蒸汽的用量增加熱化發電量,并減少新蒸汽用量。

蒸汽噴射器設計參數如下:

工作蒸汽:5.3MPa,475℃;

引射蒸汽:1.4MPa,310℃;

輸出蒸汽:1.8MPa,240℃;

減溫水:7.5MPa,104℃;

設計出力:30 t/h。

采用蒸汽噴射器改造的供熱系統簡圖如圖2。

圖2 蒸汽噴射器供熱系統簡圖

2.3 蒸汽噴射器改造節能效果分析

根據上述參數,采用比例給水減溫水調節閥,分別在噴射器前后噴溫水,以求效率最高。為了與改造前對比,選擇供汽量為25 t/h 時進行了測試,測試數據如表1 所示。

表1 改造前后測試數據對比

改造前后對比柱狀圖如圖3 所示。

圖3 改造前后對比柱狀圖

在平均負荷25 t/h 工況下,新蒸汽用量由20.9t/h 降低至10.2t/h。降幅達51.2%,增加低壓蒸汽11.8t/h,按該機組平均汽耗率12.5kg/kWh 計算,增加熱化發電負荷944kW。按該用戶上年總用汽量計算,年運行超8000h。同時,在同樣供汽流量25t/h 的情況下,改造后減溫水流量減少1.1t/h。這部分流量將通過高壓加熱器和鍋爐吸收熱量變成新蒸汽,再經汽輪機發電,因此,計算節能量時應該扣除多吸收的這部分熱量。為簡化計算,鍋爐效率和高壓加熱器效率均按90%計算。

根據最新版IAPWS-IF97 標準,通過上海發電設備成套設計研究所編寫的“水和蒸汽性質計算程序”,查詢參數如下:

壓力P=5.40MPa;

溫度T=475.00℃;

比焓H=3370.90kJ/kg;

壓力P=7.60 MPa;

溫度T=104.00℃;

比焓H=441.55kJ/kg。

根據以上狀態參數,每小時多吸收的熱量即增加的燃料消耗為:

年耗標準煤量為:

由此可見,采用蒸汽噴射器代替減溫減壓供熱,在滿足熱用戶同樣要求情況下,明顯減少了新蒸汽的耗量,增加了熱化發電量,提高電廠的經濟性。

3 結語

對同樣的出口參數,采用蒸汽噴射器和減溫減壓方式相比,噴射器減少了高壓蒸汽的耗量,增加了低壓蒸汽的用量,從而增加了熱化發電量,因而具有顯著的節能效益。

蒸汽噴射器無轉動部件,運轉穩定可靠,投資小,安裝靈活,使用方便,具有廣闊的應用價值。