海底管道內襯復合軟管修復技術國內外應用現狀

劉海超 金磊 杜曉杰(中海油(天津)管道工程技術有限公司,天津 300452)

0 引言

海底管道是油氣田平臺間物流聯系的樞紐,是海上油田開發流體輸送的主要方式。中海油現有300余條,超6000 km的海底管道,每年都在新建新的管道。其中超期服役的管線或即將到達服役期限的管道超過30條。海底管道一旦失效,后果十分嚴重。對于失效海管的維修,不論是采取打卡子或者直接更換失效管線,維修成本都很大。

1 內襯復合軟管修復技術的優勢

內襯復合軟管(簡稱內襯管)修復技術即在原有管道內襯入一層復合軟管,從而達到延長海管壽命,修復原有管道的目的。內襯管內層材料有較好耐腐蝕性,能夠顯著降低因腐蝕造成海底管道泄漏的風險;內壁光滑,不易結蠟、結垢,與鋼管相比輸送效率更高。內襯修復技術海上施工比較方便,無需動用大型施工機具和鋪管船,大大節省安裝費用;還可利用原有管道路由,減少對海洋環境的影響,不需要申請海域使用證、環評等工程環節,大大節省時間。運用內襯修復技術,海管將不再使用緩蝕劑和防垢劑,極大節省海管后期的運維成本。

2 內襯管的結構

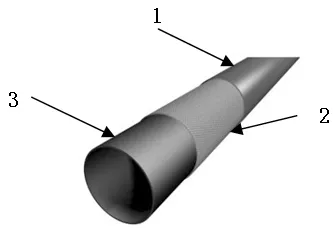

內襯管可以用于原油、生產水、柴油、天然氣等的運輸,一般包括三層,分別是內層、中間層和外層。內層材料可以為TPU、PVDF和PPS等材料,主要起密封的作用;中間層(增強層)材料一般為芳綸,此種材料拉伸強度大,安裝過程中可以承擔拉力,服役過程中可以承受輸送介質產生的內壓;外層材料可以為PE或TPU等耐摩擦材料,安裝過程中可以保護內襯管不受損壞,安裝完成后外層就不起作用了。軟管的三層結構通過硫化工藝處理后粘接在一起(見圖1)。

圖1 內襯管結構圖

根據輸送介質的壓力,可以選擇不同編制結構的中間層(增強層)。中間層是經線與緯線形成的環形結構,經線承受縱向拉伸,緯線承受內部輸送介質的壓力。增強復合軟管的強度,可以通過增加受力纖維數量和降低經線和緯線之間的編織角度來提高復合軟管的承壓能力[1]。另外,為了增強復合軟管的強度,可以采用斜紋組織結構。

3 內襯管修復技術的施工程序

3.1 海管清管檢查及干燥

對海管進行清管,檢查管線是否存在可能對纜繩及內襯管穿插造成不利影響的尖銳突出物。必要時可以采用內窺鏡進行全線檢查。管線清洗時采用壓縮空氣為介質推動專業清管器進行管道內部清洗,并進行吹掃和干燥。

3.2 纜繩穿插

纜繩穿插采用清管球拖帶的方式進行。穿插之前需采用法蘭將發球筒與立管連接,用軟管將打壓設備和發球筒連接。將纜繩和清管球連接后,打開發球筒盲板,塞入清管球,關上盲板,開始通球。收球筒收到清管球后,通球停止。打開收球筒盲板,將纜繩和內襯管的拖拉接頭連接。準備內襯管的穿插。

3.3 內襯管的穿插

內襯管的穿插方式一般采用U型變形模式,穿插之前需要將管線壓成U型,壓縮后的內襯管外部纏繞一層專用膠帶,其作用是保持軟管U型狀態,提高軟管的通過性。

兩個平臺的作業人員協同作業,建立可靠的通訊連接。一個平臺的人員負責放管作業,沿管線路由設置人員對放管作業進行檢查,防止管材受損。另一個平臺的人員負責纜繩牽引作業,在牽引過程中需監控牽引力變化,最大牽引力不得超過軟管安全許用應力,防止內襯壓力過大。纜繩牽引和放管同時進行,牽引和放管速度匹配一致,以大約8~10m/min的平穩速度完成內襯管的穿插,直到軟管到達目的平臺。靜置軟管一段時間,以觀察內襯管的回彈情況。尤其注意的是內穿插過程中內襯管與鋼絲繩連接處必須安裝萬能旋轉拖拉頭,以釋放拖拉過程中鋼絲繩與內襯管傳遞的扭矩,防止局部扭矩集中造成內襯管發生扭轉。

3.4 內襯管端部接頭安裝

將不再回彈的內襯管切斷,在兩端安裝端部接頭。采用短接將內襯管的端部接頭和原海管端面的法蘭固定在一起。

3.5 內襯管的膨脹貼合

將打壓設備與內襯管的端部接頭連接,打壓,使整條管線的內襯管膨脹并與海管內壁貼合,直到壓力達到1bar,且壓降符合規定的要求。

3.6 內襯管的水壓試驗

內襯管安裝完成后,用海水對內襯管進行水壓試驗,壓力為海管工作壓力的1.5倍,壓力以1bar/min的速度增至試驗壓力的50%,并保壓15min,然后以1bar/min的速度增至測試壓力的80%,并保壓30min,再以0.5bar/min的速度增壓至測試壓力的90%,保壓60min,最后以0.5bar/min的速度增至測試壓力,經過4h的穩定期后,并保持24h,以確保內襯管沒有泄漏現象。試壓合格后,用柔軟的泡沫球清除海水,并用氮氣進行吹掃。

3.7 內襯管的試運行及運行

用短接將內襯管和原立管上端的法蘭連接。必要時可以采用可檢測泄漏的環形密封墊,以確保短接接口不會泄漏。按照規定的程序進行新管線的試運行和運行。

可以通過內檢測或者排氣系統監測內襯管的運行情況。雖然內襯管的滲透性很低,但是內襯管與海管之間還是會存在壓力,如果壓力過大,則導致內襯管的坍塌。通風孔焊接在海管立管的測試短節上面,放空點與壓力表與泄放閥點連接,建議一個月進行一次放氣。

內襯管進行清管時,建議使用密度小于等于3 lb/ft3的泡沫球或者裸露的泡沫球。

4 內襯修復技術在國外的發展

2011年,IFL技術(inField liner)由馬來西亞石油公司及腐蝕防護協會(APS)提出來,最初是為了解決SRB對海管造成的內腐蝕,此后內襯修復技術在馬來西亞石油公司得到廣泛的應用[2]。在API 15S[3]的基礎上,形成了IFL技術的規范及相應的產品檢測標準,后來在此基礎上形成了API 17[4-7]的一系列從設計到運行的行業標準。

2013年夏天,馬石油成功完成內襯管的海上安裝(Petronas’s Samarang油田,8吋混輸管線,工作壓力10bar,工作溫度36℃,長度約2000m,海管運行年限超過35年),2014年,又有4條內襯管投入運行,目前安裝內襯管管線已達到10條。所運行的內襯管,內層是Solvay公司生產的PVDF,中間層是Dupont公司生產的凱夫拉纖維,外層是BASF公司生產的TPU。目前國外內襯管的主要生產商是德國的Radlinger,海上施工技術是由IFL在中東和馬來西亞的公司進行提供。

5 內襯修復技術在國內的發展

目前國內有較多廠家生產內襯管產品,比如五行科技股份有限公司、江蘇愛索新材料科技有限公司等,這些產品主要應用在陸地油氣集輸管線、城市燃氣、熱力管網、輸水管線等領域。

2010年9月塔河油田首次應用內穿插修復技術對腐蝕穿孔嚴重的5km集輸管線進行修復。2012年12月對運行超過兩年的修復管道進行斷管取樣與檢測,內襯管與原鋼管結合緊密,未發生溶漲、變形等失效現象[8]。2017年11月,內襯修復技術在單井集輸管道應用,修復至今單井生產系統各項參數運行正常,未發生因管徑縮小導致回壓高和管道泄漏污染事件[9]。

雖然內襯修復技術只應用在陸地油田,但是對海底管道用內襯管的內層材料的選擇已經深入研究,并取得了一定的成果。Legrand,J.F.研究了PVDF的性能,具有極高的化學穩定性和熱穩定性[10],同時氟原子的極化率很低,所以PVDF具有極強的絕緣性。PVDF的耐候性好,可抵抗紫外線與核輻射,并且對大多數氣體與液體的滲透性低。卓震研究了PVDF在工業中的應用,具有良好的耐化學腐蝕性、耐高溫性、耐氧化性、耐候性等突出特點,對各種油品有著很好的阻隔性和耐滲透性,可用于管道襯里,特別適用于有機溶劑中混有硫酸、硝酸氯氣等化合物的場合[11]。熱塑性聚氨酯,由于嵌段及合成方式的不同,分為耐水型聚氨酯及耐油型聚氨酯兩種。劉洋子健研究了耐水解熱塑型聚氨酯的合成及其性質,以4,4′-二苯基甲烷二異氰酸酯、聚醚二元醇、1,4-丁二醇、二官能度蓖麻油為主要原料合成了耐水解性能良好,高強度,高伸長的熱塑型聚氨酯。朱勇等[13]研究了耐油耐候聚氨酯熱塑性彈性體及其制備方法,他們運用大分子多元醇,大分子紫外穩定劑、異氰酸酯、小分子擴鏈劑、抗氧化劑、水解穩定劑、催化劑合成了耐油耐候的熱塑型聚氨酯彈性體,合成的聚氨酯不僅在接觸汽油、柴油、航空煤油后能夠長期保持良好的機械性能,而且對油品無污染,油品膠質含量低;經過長期油品浸泡后,仍然具有良好的耐候特性,耐紫外光輻射性能不受影響。

目前內襯修復技術已經在馬來西亞石油的海管使用了將近十年,但是在國內還未有應用。目前中海油集團公司已經意識到內襯修復技術在降低原油生產成本方面的巨大優勢,因此不斷加大投資力度,并且已經立了科研項目,力爭在內襯管設計制造及內襯修復技術的應用上有所突破。

6 結語

內襯修復技術是一種解決短距離海底管道內腐蝕的有效辦法,在中海油有廣闊的應用前景。為此,十四五期間應加大內襯管設計制造的研發力度,積極推動內襯修復技術在海底管道的應用,掌握內襯修復的相關核心技術,為國家的能源安全作出貢獻。