工業爐襯里傳熱計算及其運用

曹 彤

(江蘇天楹環保能源成套設備有限公司 上海分公司,上海201315)

工業爐是工業生產中的重要設備, 因其內部高溫反應,往往需要設置多層襯里結構。而如何進行合理的襯里結構設計,既滿足工藝要求,同時減少散熱損失,以節約成本,這就需要對工業爐襯里進行傳熱計算。

一般的傳熱計算軟件操作繁瑣,購買成本高;人工筆算一般采用試猜法,對設計經驗要求高,計算不夠精確,工作量又太大,襯里方案每次調整參數都會造成大量的重復計算工作;圖表法同樣不精確,而且壁溫如果超過圖表范圍就無法使用。

本文利用Excel 辦公軟件, 通過預先設定計算表達式,只需要輸入基本設計參數,就能立即完成工業爐內襯的多次傳熱迭代計算, 并由此得到各層分界溫度、各層溫差、外壁面散熱熱流密度等參數。

1 基本算法分析

1.1 傳熱計算分析

因為工業爐內存在劇烈燃燒反應, 燃燒產生工藝氣體對流劇烈, 因此可以認為向火面是一個恒溫熱源,溫度為爐內工藝氣體的設計工況溫度。因為一般的工業爐砌筑內徑均超過3 m, 因此襯里內部的傳熱計算可以參考平板傳熱,層間溫差如下:

式中:Δt—溫度差,℃

q—熱流密度,W/m2

δ—計算層襯里厚度,m

λ—計算層襯里導熱系數,W/(m·℃)

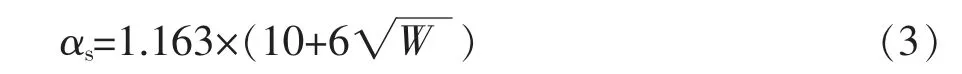

工業爐外壁面與環境之間傳熱計算, 引入散熱系數αs

式中:αs—散熱系數,W/(m2·℃)

W—年平均風速,m/s

1.2 Excel 算法設計

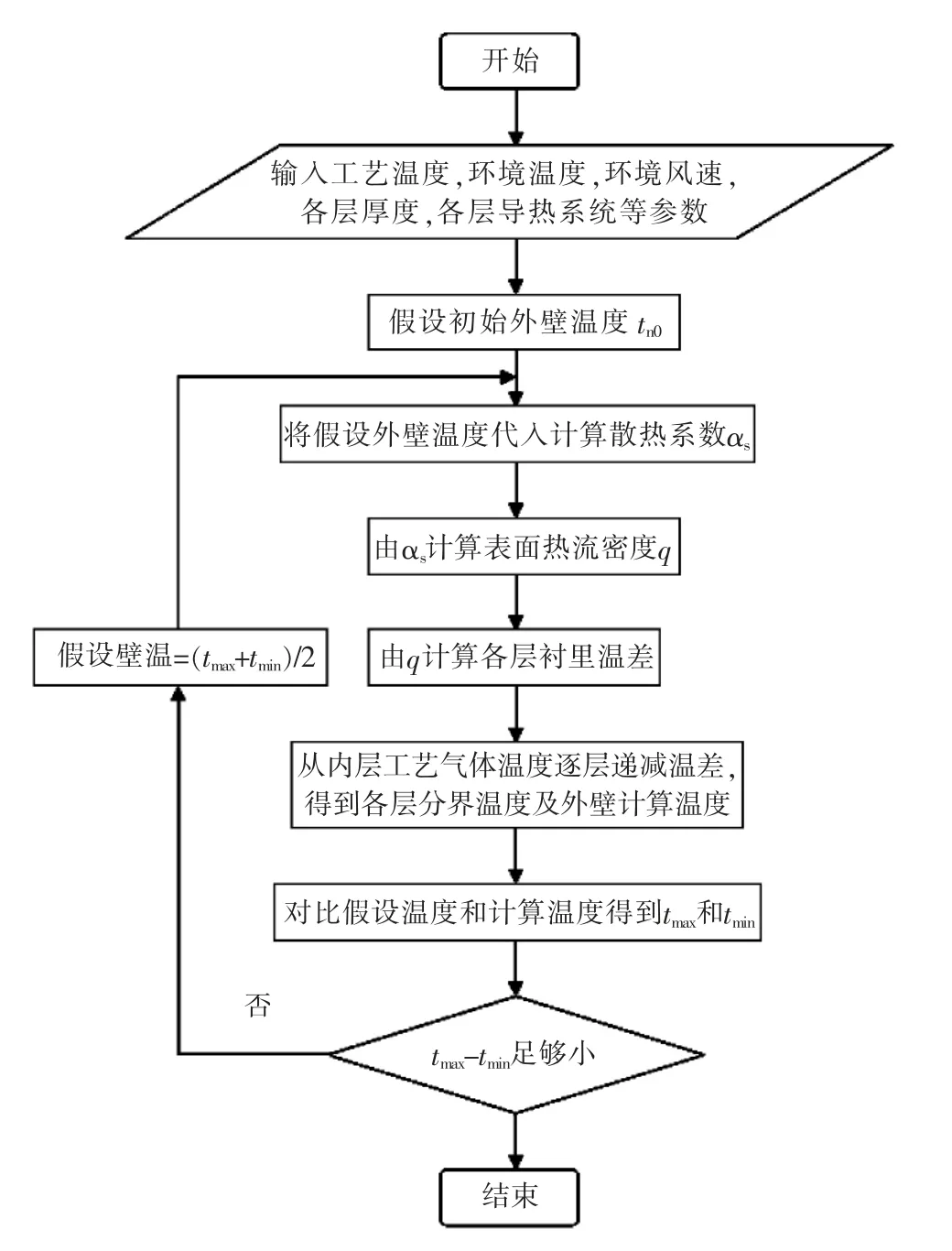

本文中采用的算法思路如下,其流程圖見圖1。

(1)任意假設一個外壁溫度值tn0。

(2)利用式(3)計算得到外壁面對環境的散熱系數αs。

(3)根據式(2)得到表面散熱熱流密度q。

(4)因為能量守恒,工業爐外壁面向環境散失的熱量, 與工業爐內部工藝氣體向襯里層傳遞的熱量是相等的。 以內襯迎火面工藝氣體溫度t0為初始溫度,把q 帶入式(1),由內而外算出各層溫差。由內向外逐層襯里計算,用本層內側溫度減去本層溫差,得到本層外側溫度。 本層外側溫度作為下一層內側溫度,繼續帶入下一次計算。如此逐一算出各層分界面溫度,并最終由內而外算出外壁溫度ts1。

(5)利用Excel 函數對tn0和ts1進行對比,將兩個值分別作為最大值tmax和最小值tmin記錄下來。

(6)令tn1=(tmax+tmin)/2 作為第二輪假設壁溫,繼續帶入計算,以此類推。 當tnn和tsn之間誤差小于預期計算精度(如小數點后兩位),則可以認為計算結果tsn就是理想穩態工況下工業爐的外壁計算溫度。

2 Excel 計算表格的實現

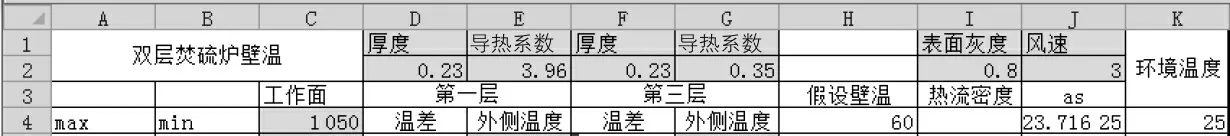

2.1 以雙層爐襯結構工業爐為例說明

例如現有一臺工業爐,采用雙層爐襯設計。

耐火層厚度230 mm,材質高鋁耐火磚LZ-55,1 050 ℃時導熱系數3.96 W/(m·℃)。

絕熱層厚度230 mm, 材質保溫磚NG125-0.8,導熱系數0.35 W/(m·℃)。

圖1 壁溫迭代計算流程圖

熱面工藝溫度1 050 ℃,環境溫度25 ℃,環境風速3 m/s,金屬殼體表面灰度0.8。

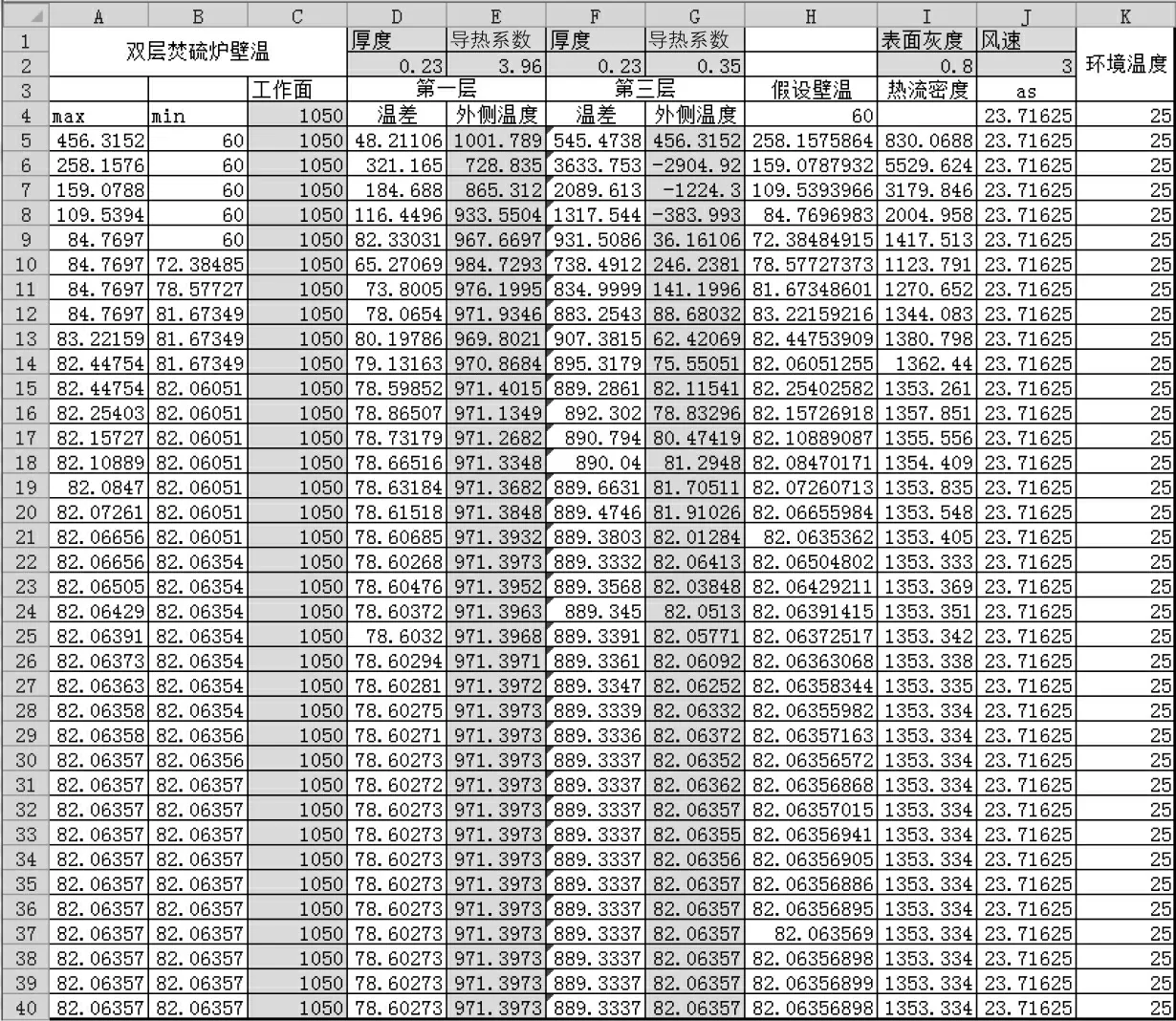

(1)建立工作表,依次填寫以上設計數據(見圖2)。

假設將壁溫60 ℃填入“H4”。 根據式(3),調用“J2”中的風速數值,在“J4”中填入“=1.163*(10+62^0.5)”。

(2)根據公式依次在項目下方填寫計算公式。

計算設計溫度下熱流密度,在“I5”填寫“=(H4-K4)*J4”;

圖2 Excel 壁溫計算表表頭樣式

第一次計算調用熱面設計溫度,在“C5”填寫“=C4”;

計算第一層外側溫度,在“E5”填寫“=C5-D5”;

計算第二層外側溫度,在“G5”填寫“=E5-F5”,此為第一次計算壁溫;

比較假設壁溫與計算值取大值,在“A5”填寫“=IF(H4>G5,H4,G5)”;

比較假設壁溫與計算值取小值,在“B5”填寫“=IF(H4<G5,H4,G5)”;

獲得第二輪計算假設值,在“H5”填寫“=(A5+B5)/2”;

補足第二輪計算所需環境溫度,在“K5”填寫“=K4”;

補足第二輪計算所需散熱系數,在“J5”填寫“=1.163*(10+60.5)”。

判定第二輪最大值,在“A6”填寫“=IF(G6<H5,H5,A5)”

判定第二輪最小值,在“B6”填寫“=IF(G6>H5,H5,B5)”

(3)利用Excel 的公式自動填充功能,完成迭代計算。

將第5 行從“C5”到“K5”的單元格全部選中,點中右下角向下進行拖拽。 Excel 的公式自動填充功能,將自動將第5 行的公式依次填充進下面的行內。再將第6 行從“A6”到“B6”全部選中,點中右下角向下進行拖拽,填充公式。基本上拖拽到第40 行左右,就足夠完成整個迭代計算的需要, 并將計算誤差精確到小數點后面6 位。 此時用簡單地用目視檢查對比,就可以很容易在表格中找到計算壁溫結果。

(4)對計算表格的計算結果進行分析,見圖3。

當迭代到第25 次的時候(第30 行),當“H29”假設外壁溫為82.06 ℃時,計算得到“G30”的壁溫也為82.06 ℃,計算誤差小于0.01。 此時可以認為,在計算表中所列的理想穩態工況下,當外壁溫度為82.06℃時, 壁面向環境散失的熱量與爐內工藝氣體傳遞給內襯的熱量一致, 能量達到平衡狀態。 可以認為82.06 ℃就是此理想工況下外壁計算溫度。

圖3 Excel 壁溫計算表計算結果

2.2 Excel 表格算法的拓展

以上只是這種算法的基本運用方式, 在實際運用中,根據實際情況需要不同,也可以對表格公式進行擴展開發。

(1)各層之間的溫差計算和外側溫度計算方法是一致的,利用同樣的算法,可以手動把運算表格的層數增加,以適應三層甚至四層襯里的傳熱計算。

(2)有時某些襯里材料的導熱系數并不是固定值,而是溫度的函數。 可以通過公式設定,把導熱變化率帶入到傳熱計算當中去,進行進一步修正。

(3)這里我們用的是將筒體近似為平面的導熱計算方法,但在實際傳熱過程中,圓筒結構和平面結構的導熱計算是不同的, 可以把圓筒導熱計算公式帶入計算表格中。

(4)可以利用Excel 的圖表功能,進一步將溫度曲線繪制出來。

2.3 Excel 表格算法的實際運用案例

此方法雖然已經在電腦上設計完成,但是能否達到效果,還需要與實際測量結果相互驗證,為此我采用了某化工廠的一臺工業爐為例進行分析計算。

2.3.1 工業爐條件

(1)砌筑完畢內徑2.3 m;

(2)耐火層厚度(0.23+0.114) m,材質為LZ-55,導熱系數為[2.1×0.001 9(t-70)] W/(m·℃);

(3)保溫層厚度0.23 m,材質為NG125-0.8,導熱系數為0.35 W/(m·℃);

(4)絕熱層厚度0.02 m,材質為硅酸鋁纖維氈,400 ℃以下導熱系數為[0.056+0.000 2×(t-70)] W/(m·℃);

(5)工藝溫度采用現場熱電偶測量值,環境溫度30 ℃,風速2 m/s(采用當地天氣預報);

(6)散熱系數公式采用式(3)。

2.3.2 帶入表格計算

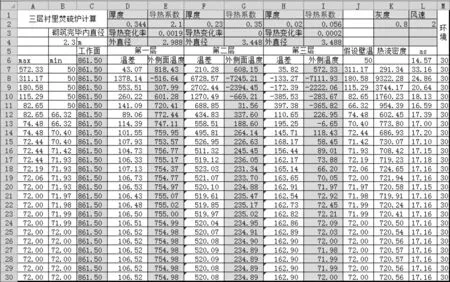

(1)燃燒室前部熱電偶讀數861.5 ℃,代入計算結果見圖4。

由表中可讀出工業爐前部外壁計算壁溫為“I30”=72 ℃。

在外壁用紅外測溫儀實測壁溫, 靠近設備一側溫度74.4 ℃,靠近開闊通道一側溫度69.5 ℃。

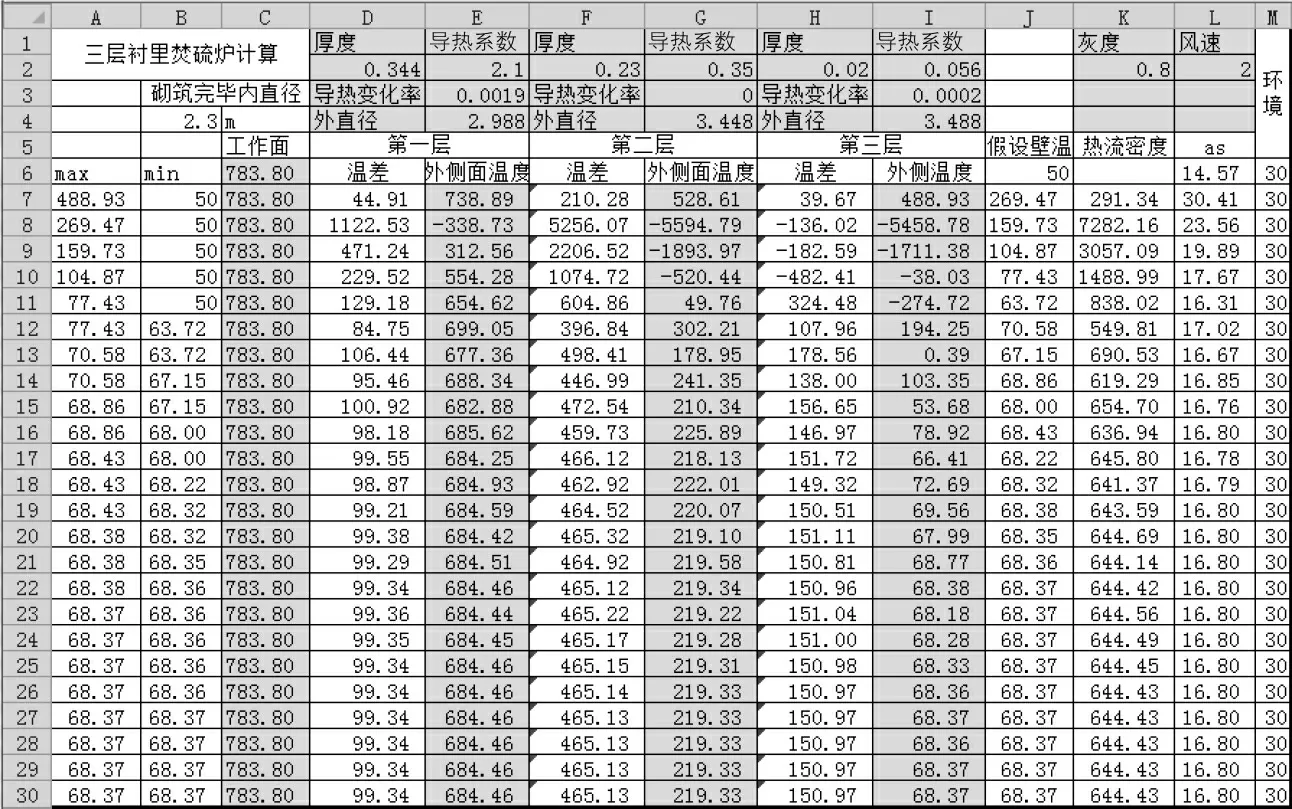

(2)燃燒室后部熱電偶讀數783.8 ℃,代入計算結果見圖5。

圖4 案例工業爐前部壁溫計算結果

圖5 案例工業爐后部壁溫計算結果

由表中可讀出工業爐后部外壁計算壁溫為“I30”=68.37 ℃。

在外壁用紅外測溫儀實測壁溫, 靠近設備一側溫度69.3 ℃,靠近開闊通道一側溫度63.4 ℃。

2.3.3 結果分析

可以看到, 計算數值與實測數值之間存在一定誤差,但是誤差均在5 ℃以內。分析原因是靠近設備一側空間相對狹窄,空氣流通不暢,而且存在其他設備表面輻射熱,造成實測溫度高于理想值。而靠近開闊通道一側的空氣流通順暢, 因為設備本身的表面高溫,行成熱島效應,增加了設備表面的空氣流速,從而使得測量溫度低于理想值。

據此可以判斷, 在充分了解現場實際運行條件并考慮極端工況的情況下, 運用本文中的Excel 傳熱計算表格進行壁溫計算所得到的結果可以作為設計的指導性參數。 這是一種能夠在設計階段對工業爐爐襯實際效果進行有效預測的方法。

3 Excel 傳熱計算表格在實際襯里設計中的運用

在某案例中,爐內工作層工藝溫度為1 000 ℃,砌筑內直徑3.2 m, 根據對爐內主要工藝氣氛的計算,露點溫度計算值為120 ℃,設計值取150 ℃,設備在室外,夏季環境最高溫度取28 ℃,冬季環境最低溫度取0 ℃,風速取2 m/s。 則計算條件如下:

工作層導熱系數為[2.1+0.000 19×(t-70)] W/(m·℃)

絕熱層導熱系數為0.8 W/(m·℃)

保溫層導熱系數為0.35 W/(m·℃)

硅酸鋁層導熱系數為[0.056+0.000 2×(t-70)]W/(m·℃),本層為外保溫

金屬鋼殼導熱系數過高, 在此默認鋼殼內外溫度一致

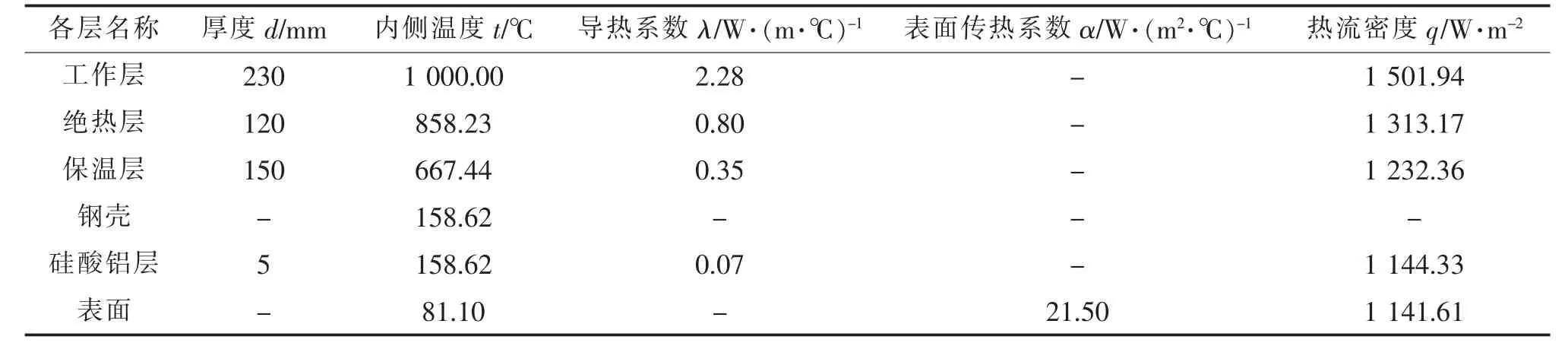

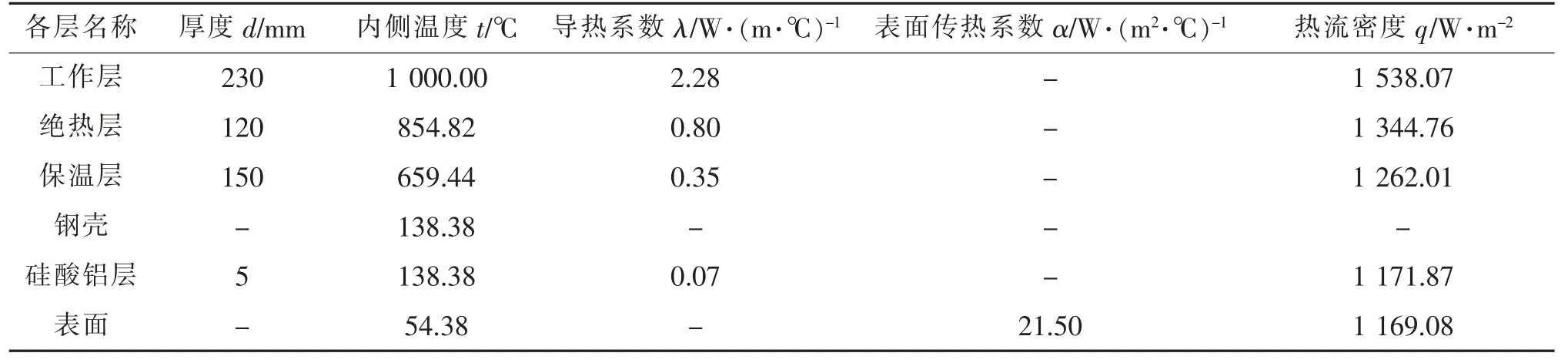

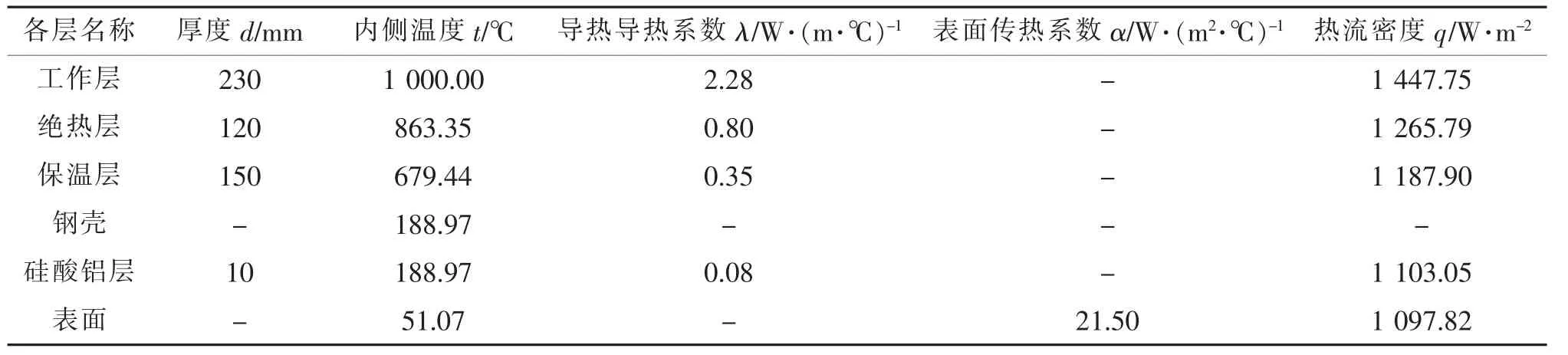

計算結果見表1、表2。

經過對比分析可知,采用此種方案,在夏季時,鋼殼溫度為158.62 ℃,高于設計溫度150 ℃,但是在冬季爐殼溫度為138.38 ℃,低于設計溫度150 ℃,不滿足設計要求,據此有兩個設計優化方案。

方案一:維持現有爐襯各層厚度不變,降低內襯保溫層導熱系數,提高內襯熱阻,提高鋼殼溫度。

方案二:維持內襯結構不變,提高外保溫硅酸鋁層厚度,增加外部熱阻,提高鋼殼溫度。

表1 夏季各層溫度分布

表2 冬季各層溫度分布

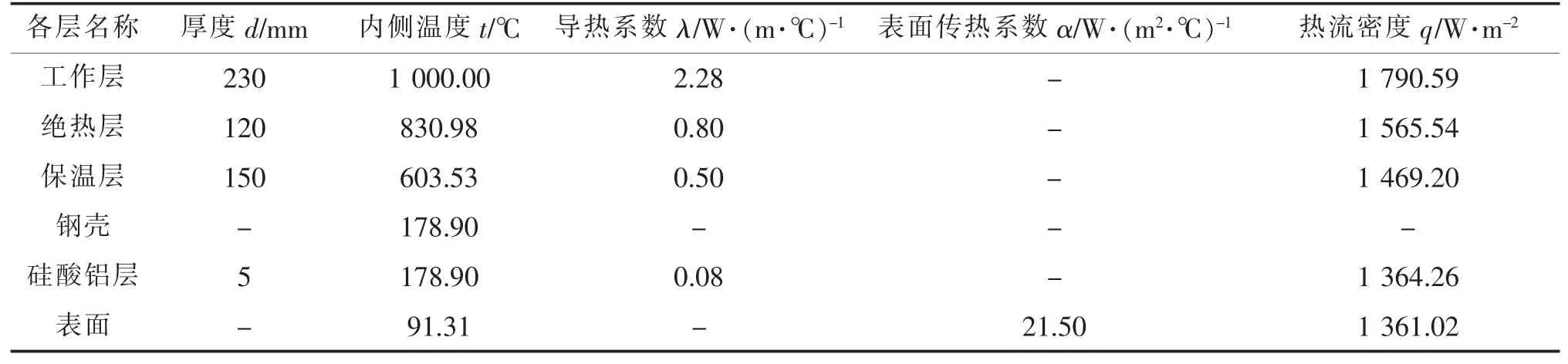

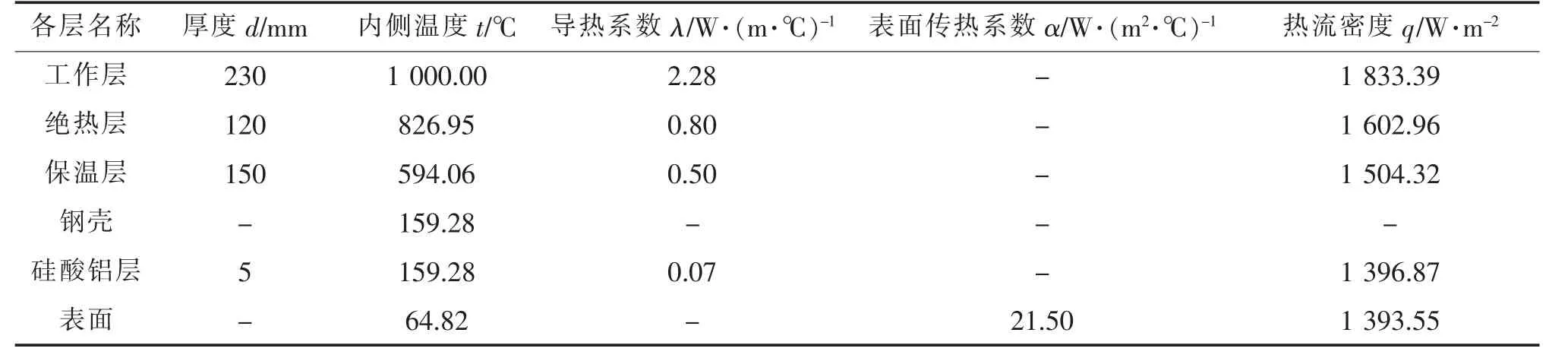

針對方案一進行傳熱分析計算, 保溫層導熱系數變為0.5 W/(m·℃),其他條件不變(見表3、表4)。

分析方案一傳熱計算結果發現, 無論在冬季還是夏季,鋼殼溫度均高于150 ℃,滿足露點溫度設計要求。在夏季最高溫度條件下,設備鋼殼溫度仍低于200 ℃,且留有一定的安全余量,不影響設備殼體強度計算。 缺點在于夏季鋼殼外保溫鋁皮表面溫度較高,需要在設備周圍做防燙措施。據此判斷該方案基本滿足設計要求。

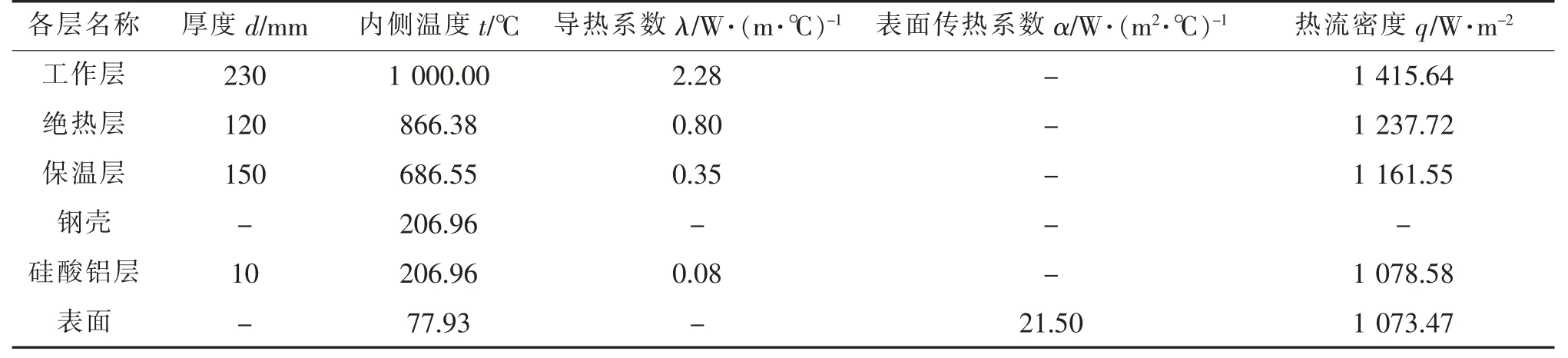

針對方案二進行傳熱分析計算, 外保溫硅酸鋁層厚度改為10 mm,其他條件不變(見表5、表6)。

分析方案二傳熱計算結果發現, 無論在冬季還是夏季,鋼殼溫度均高于150 ℃,滿足露點溫度設計要求。但在夏季最高溫條件下,鋼殼設計溫度超過了200 ℃,將會對設備強度計算造成影響。 雖然方案二中,無論是冬季還是夏季,外保溫層外部鋁皮的設計溫度均低于方案一,設備防燙效果較好,但是設備鋼殼超溫,影響強度和安全性,因此不適宜采用。

表3 方案1 夏季各層溫度分布

表4 方案1 冬季各層溫度分布

表5 方案2 夏季各層溫度分布

表6 方案2 冬季各層溫度分布

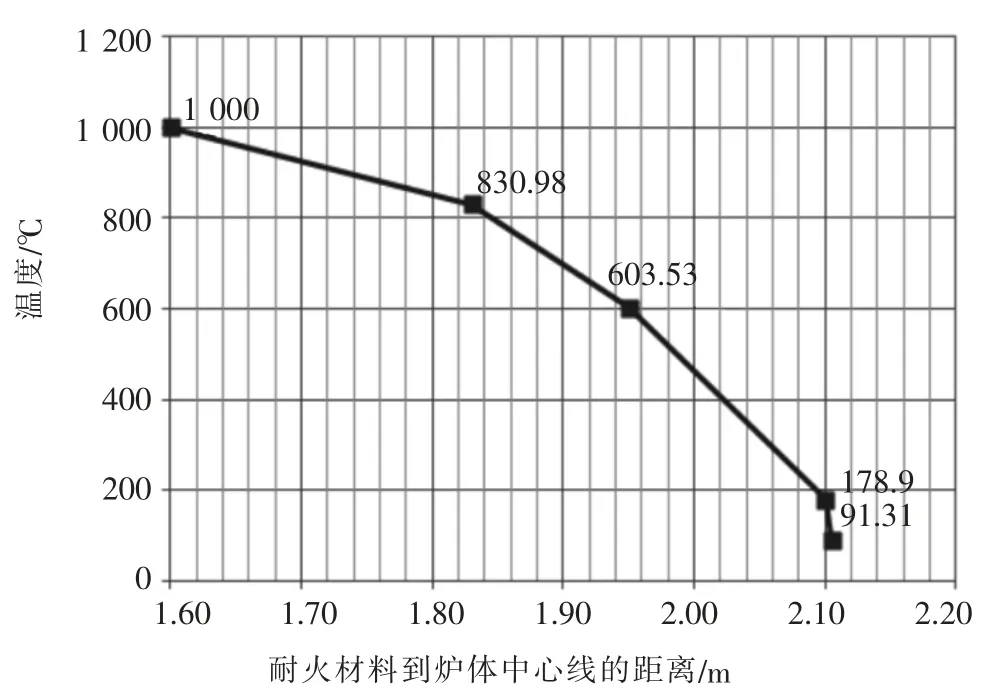

通過以上的計算和對比, 我們發現方案一更合理,并據此獲得各層溫度曲線,如圖6 所示。

圖6 方案一夏季各層襯里溫度曲線圖

溫度曲線可以輔助設計人員進一步對耐火材料提出技術要求。 本方案中絕熱層最高溫度為830.98℃,考慮到運行過程中的安全余量,絕熱層材料的耐火度應達到1 200 ℃, 保溫層耐火材料的最高溫度是603.53 ℃,則保溫層材料的耐火度應取1 000 ℃,鋼殼溫度為178.9 ℃,在硅酸鋁的使用溫度范圍內。根據以上分析結果,本內襯方案具備可實施性。

除此以外我們還發現, 采用絕熱型爐墻的高溫窯爐鋼殼溫度對于外保溫厚度非常敏感, 稍微一點厚度的變化,就很可能造成設備鋼結構超溫。以本方案為例, 內襯結構不變, 增加5 mm 的硅酸鋁外保溫,鋼殼溫度升高了50 ℃。這也從側面說明了,為何采用內保溫結構的爐體,一般不再增加外保溫。這一點與溫度曲線圖上硅酸鋁層的斜率是一致的。 實際設計過程中,可以考慮在鋼殼外壁面,硅酸鋁層內側設置多個低溫熱電阻進行溫度監測, 防止施工運行期間硅酸鋁層變形導致效果保溫效果發生偏差。

4 結語

通過合理地設計算法結構, 運用Excel 表格強大的公式自動填充和變量求解功能,只需要輸入基本的設定條件,就可以完成原本相當復雜的迭代計算,并方便地得到最終穩態平衡下的計算結果。 雖然在使用過程中,還需要使用者用目測比較的方法對各層迭代運算結果進行評估,但是已經大大減少了工作量。 開放式的公式設計允許使用者按照自己的需要進行進一步的開發。 本文為設計階段的工業設備傳熱分析,提供了一種切實有效的方法,同時也為工業設計中的Excel 開發使用, 提供了一種新的思路。