基于CT圖像變異系數的小缺陷定量不確定度評定

齊子誠,張維國,唐盛明,鄭 穎

(中國兵器科學研究院 寧波分院,浙江 寧波 315103)

0 引言

隨著新材料工藝的不斷發展以及產品輕量化的需求,金屬材料的內部質量要求日趨嚴格。在生產、加工與使用過程中,金屬材料內部缺陷及檢測方法日益受到關注。工業計算機斷層掃描技術(ICT,industrial computerized tomography)[1-2]作為一種先進無損檢測技術,不受被檢測物體材料、形狀、表面狀況等限制,能夠給出被檢測物體二維、三維圖像,具有成像直觀、分辨率高的優點,逐漸成為航空、航天、兵器、汽車制造、鐵路等[3-4]重要工業領域內部質量檢測的主要手段之一。然而,在對金屬材料進行工業CT檢測時,特別是大尺寸復雜金屬構件[5-7],小缺陷在CT圖像上的灰度分布與構件材料灰度值相近,且受到圖像噪聲的影響,致使小缺陷的定量難、誤差大。在產品質量控制與驗收等方面,小缺陷定量準確性會造成安全隱患或不必要的浪費。與此同時,CT小缺陷定量過程所產生的不確定性是不可避免的,對其進行不確定度評定十分必要。因此,研究工業CT小缺陷定量及不確定度評定方法對于工業CT應用具有重要意義。

國內外學者對無損檢測小缺陷識別、定量及不確定度評定作了大量的研究。在小缺陷ICT檢測方面:文獻[8]通過采集大量缺陷樣本圖像進行增強等預處理,采用卷積神經網絡的方法訓練網絡模型,利用該模型對CT圖像中小缺陷進行辨識。文獻[9-10]結合多種濾波方法對CT圖像低對比度信息進行預處理,基于灰度變化率分割缺陷,利用Hu不變矩方法提取缺陷特征,并結合RBF神經網絡模型和螢火蟲算法對缺陷進行智能識別。文獻[11]首先對CT圖像點擴散函數(PSF,point spread function)進行估計,利用PSF與理想缺陷進行卷積運算形成缺陷退化灰度分布,再與待測真實缺陷進行比較,采用循環迭代確定最優解。上述方法中,小缺陷定量需要大量數據進行訓練或計算量大,定量結果缺乏不確定度評定方法。在無損檢測不確定度評定[12-14]方面:文獻[15-16]研究了超聲波探傷儀、試塊及當量法對超聲波探傷結果不確定度的影響,具有一定的參考價值。文獻[17-18]研究了工業CT尺寸測量模型,對測量中不確定度的主要來源進行分析,基于測量不確定度表示指南(GUM)法對工業CT線性尺寸測量不確定度評定進行研究。本文基于人工預制通孔小缺陷開展研究工作,針對小缺陷工業CT圖像灰度特征變化規律,設計了CT圖像局部變異系數的小缺陷定量方法,并開展不確定度評定工作。

1 實驗方法

采用不同金屬材料(不銹鋼、鈦合金、鋁合金)制作圓形試樣,其外圓尺寸為Ф50 mm,厚度為1.2 mm,通過電火花打孔加工技術在圓形試樣上布置一系列通孔模擬檢測用小缺陷,小缺陷直徑分別為Ф0.1/0.3/0.5/0.7/0.9/1.1 mm。每種規格直徑的缺陷加工3個。采用顯微鏡對加工的小缺陷尺寸進行標定,缺陷圓形試樣如圖1所示。

圖1 模擬缺陷試樣示意圖

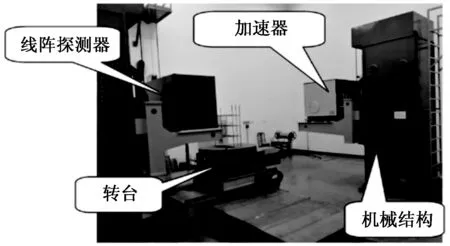

試驗平臺為高能工業CT成像系統,如圖2所示。該系統采用能量為6MeV的X 射線加速器作為射線源發生器,射線源的焦點尺寸為2mm,信號采集裝置為線陣探測器。從檢測效率與精度的角度考慮,選用了三代CT掃描方式、微動次數5次、觸發次數4096次、切片厚度0.5mm (小于試樣厚度)。

圖2 高能工業CT檢測系統

檢測前,將兩片相同材質、規格的圓形試樣與打孔試樣兩側緊密貼合,封閉通孔兩端形成內部孔隙模擬缺陷。檢測時,應盡量保證X射線透照路徑垂直于試樣打孔方向,且CT掃描位置位于打孔試樣中心平面。

2 工業CT圖像小缺陷定量方法

2.1 工業CT圖像中小缺陷灰度分布

工業CT掃描系統通過X射線透射檢測圓形試樣斷面,按照卷積反投影算法獲得圓形試樣中一幅斷層掃描圖像,圖像包含了金屬材料、空氣及缺陷。其中缺陷信號是由實際缺陷形貌經過工業CT成像過程疊加噪聲、偽影信號組成。缺陷在CT圖像上的表現形式(灰度分布、面積)受缺陷實際尺寸、CT系統空間分辨率、密度分辨率和噪聲等影響。在實際檢測過程中,金屬材料內部小尺寸缺陷檢測結果將可能被噪聲所淹沒,從而影響小缺陷檢出及定量結果。

2.2 基于變異系數的小缺陷定量方法

在工業CT圖像中,當CT成像點擴散函數一定時,小缺陷局部區域灰度均值與標準偏差受缺陷尺寸影響,與缺陷尺寸具有一定單調關系。采用一定區域(M×N)的灰度變異系數作為小缺陷定量的特征值,變異系數cv定義為:

(1)

其中:σ為區域圖像灰度標準偏差,μ為區域圖像灰度均值,f(i,j)為圖像中點(i,j)處灰度值。

如圖3所示,不同金屬材料(不銹鋼、鈦合金、鋁合金)缺陷面積與灰度變異系數關系曲線示意圖(以100×100局部區域為例)。從圖3(a)可見,不同材質中小缺陷尺寸與局部區域變異系數呈現近似線性對應關系,斜率相同但截距不同。分析原因:針對具體CT檢測系統,當檢測工藝一定時,針對具體被檢對象其空間分辨率、密度分辨率是固定的。這時缺陷的尺寸及圖像噪聲水平成為影響缺陷定量準確性的主要因素。從圖3(b)可見,對直徑為50 mm的圓形試樣上不同缺陷尺寸與局部變異系數的相關性進行分析,多組實驗數據相關系數處于99.1%~99.9%區間。可見利用變異系數表征缺陷尺寸具有較高的適用性。

圖3 圓形試樣缺陷面積及變異系數關系曲線

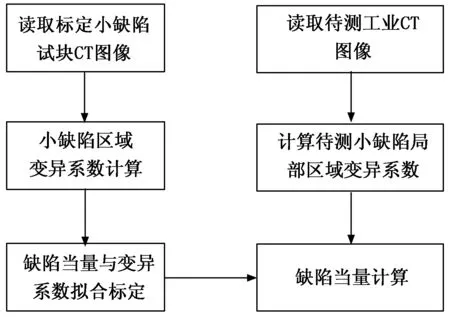

采用變異系數對工業CT圖像中小缺陷進行定量的具體流程如圖4所示。

圖4 基于變異系數的小缺陷定量方法流程圖

基于變異系數的小缺陷定量方法包括3個主要步驟:1)采用線陣高能工業CT成像系統獲得預制小缺陷試樣和待測樣品的斷層圖像;2)針對CT圖像中不同尺寸的預制小缺陷,計算局部區域變異系數,建立缺陷尺寸與變異系數對應關系式;3)計算待測樣品缺陷的局部變異系數,帶入對應關系式求得小缺陷定量結果。

3 小缺陷定量及不確定度的評定

3.1 變異系數法不確定度來源分析

變異系數法實質在于通過小缺陷所在局部區域灰度分布的離散程度表征缺陷尺寸,分析其不確定度有利于該方法的應用推廣。考慮工業CT小缺陷定量過程涉及到的相關影響因素,采用變異系數法測量結果的不確定度來源[19]主要有:試樣中基準缺陷加工尺寸的影響、變異系數法定量曲線擬合的不確定性、工業CT系統掃描的影響和變異系數法測量結果重復性。

3.2 變異系數法不確定度評定

3.2.1 圓形試樣中基準缺陷的不確定度

在小缺陷變異系數法定量過程中,需要預先獲得指定檢測工藝下變異系數與小缺陷尺寸的擬合關系曲線,該曲線標定是基于圓形試樣中預制小缺陷實現的。由于小孔制造工藝的不穩定性、工件材料自身的膨脹系數變化等,均會導致孔徑的偏差。因此,在使用前需要對小孔尺寸進行計量。用于計算變異系數擬合關系式的一系列不同尺寸的小缺陷(Ф0.5/0.7/0.9/1.1 mm)及用于測量的Ф0.7 mm通孔均進行尺寸計量,查相關對比試樣檢測報告,可知各公差如表1所示。故通孔缺陷的不確定度為:

μ1=μmax=0.0303 mm2

(2)

表1 缺陷面積公差表

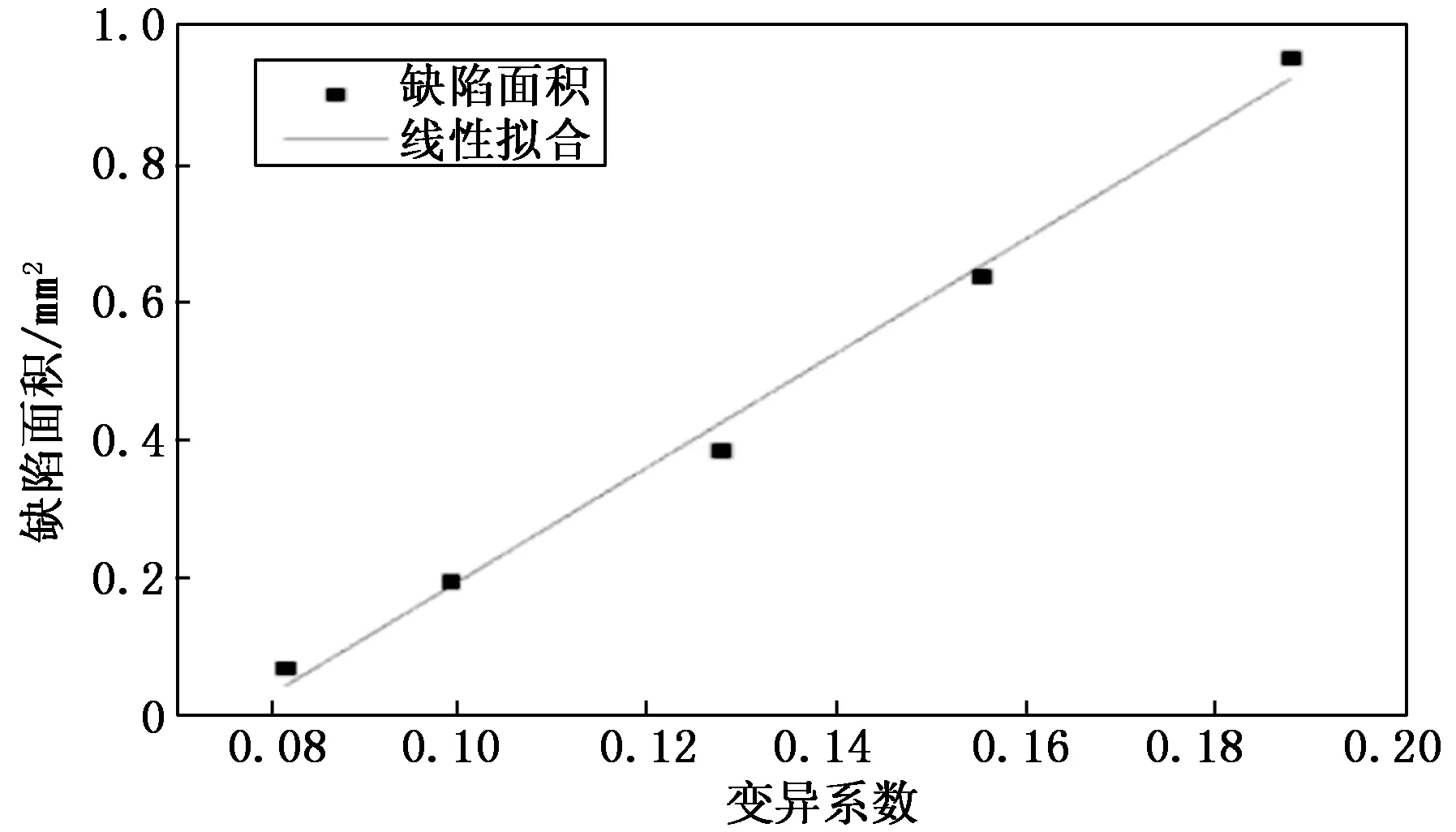

3.2.2 缺陷定量曲線擬合的不確定度u2

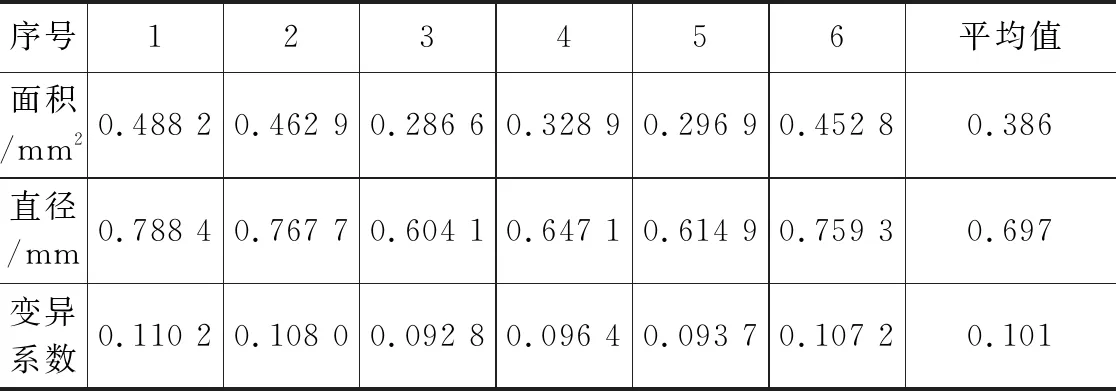

通過試驗研究確定了小缺陷尺寸與局部區域變異系數呈現近似線性對應關系,利用不同尺寸的小孔對該線性關系曲線進行擬合。由于曲線擬合的自變量(小孔局部變異系數)也是測量結果,其不確定性將會影響線性擬合的結果。因而,考慮曲線擬合的不確定度。在Ф50 mm圓形不銹鋼對比試樣上,計算通孔缺陷(Ф0.5/0.7/0.9/1.1 mm)圖像局部區域(50×50)的變異系數制作擬合關系曲線,各點數據如表2所示。

表2 擬合曲線用各點數據

采用最小二乘法建立缺陷面積與局部變異系數的線性對應關系式(局部區域:50像素×50像素)如下:

D(cv)=11.5546cv-0.785386

(3)

式中,D為小缺陷面積;cv為變異系數。

變異系數與線性擬合曲線如圖5所示。

圖5 缺陷面積及變異系數的擬合曲線

利用擬合曲線對應關系式(3),對已知Ф0.7 mm的人工通孔進行定量。定量數據如表3所示。

表3 多次測量結果

計算擬合公式的判定系數(coefficient of determination,記為R2),在線性回歸中,R2是回歸平方和與總離差平方和之比值,是對估計的回歸方程擬合優度的度量。判定系數(R2)計算公式如下:

(4)

計算得R2=0.996 7,線性擬合曲線最大相對誤差為1-R2=0.33%,按均勻分布計算,并轉化為缺陷定量直徑:

(5)

3.2.3 CT掃描成像結果重復性u3

表4 多次CT掃描并測量的結果

由表4得到其實驗標準偏差S為:

(6)

則不確定度為:

(7)

故相對不確定度為:

(8)

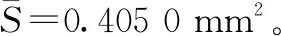

3.2.4 變異系數法測量結果重復性

變異系數法測量結果重復性是指在一次CT掃描圖像中多次重復測量結果的不確定性。對已知尺寸為Ф0.7 mm通孔的圓形試樣進行工業CT掃描獲得單幅缺陷斷層圖像,分別由三名檢測人員用變異系數法重復測量小缺陷,每人測量6次,測量結果如表5所示。

表5 重復測量的數據

計算變異系數法測量結果重復性不確定度u4:

(9)

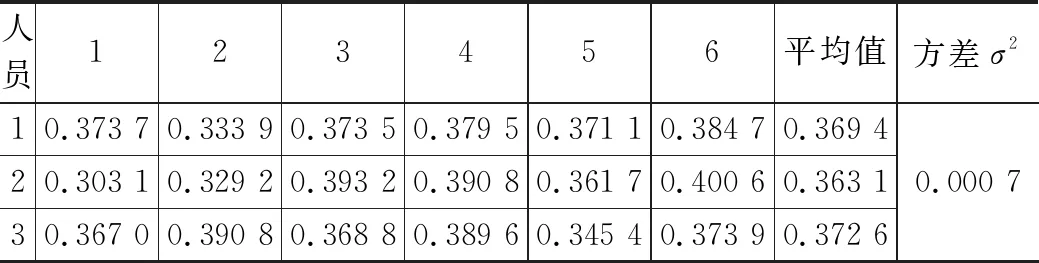

3.3 合成標準不確定度得計算

變異系數法小缺陷定量不確定度各分量形成表,如表6所示。

表6 變異系數法小缺陷定量不確定度分量

小缺陷定量合成標準不確定度為:

(10)

3.4 擴展標準不確定度的評定

對于工業CT系統等高精度測量設備,要求給出的測量結果區間包含被測量真值的置信概率較大,為此需用擴展不確定度表示測量結果。擴展不確定度由合成標準不確定度乘以包含因子k得到,認為變異系數法小缺陷定量合成標準不確定度近似正態分布,取置信概率95%,包含因子k=2。計算擴展不確定度為:

U=k×u=2×0.036 5=0.073 mm2

(11)

因此,基于變異系數法的小缺陷定量結果及不確定度表示為:0.386 mm2(±0.073 mm2)。

4 結束語

本文介紹了基于圖像局部灰度變異系數的工業CT圖像小缺陷定量方法。對基于變異系數的小缺陷定量結果影響因素進行了分析,引入了缺陷基準大小的影響、變異系數公式擬合帶來的不確定性、工業CT掃描成像結果的影響和測量方法重復性等重要因素,以高能6MeV線陣探測器工業CT系統為例進行了說明和計算,實現了相應的不確定度評定。對已知尺寸為Ф0.7 mm(面積0.385 mm2)的小缺陷,基于變異系數法得到的擴展標準不確定度為0.073 mm2,從計算結果可以體現基于變異系數法的工業CT小缺陷定量精度,該方法可廣泛地推廣和使用。