見聚出砂井油層解堵技術研究應用

(勝利油田分公司 孤東采油廠工藝研究所,山東 東營 257237)

1 基本情況

孤東油田以粉細砂巖油藏為主,膠結疏松、出砂嚴重,在開發過程中逐步形成了以機械充填防砂(91%)為主導的工藝體系。但從孤東油田注聚區轉后續水驅單元開發現狀看,繞絲充填防砂工藝對油井產液量影響較大,平均單井液量降幅達37.2%。而由地層砂及膠質瀝青質、殘余聚合物、泥質等,在充填砂、繞絲篩管表面的吸附聚集引起的防砂層的滲透率降低是影響提液量的主要原因。初步分析由于“聚合物吸附微粒堵塞”導致,在注聚后堵塞規律研究基礎上,研發應用新型解堵體系,形成一種適合孤東油田的聚驅及后續水驅油藏解堵提液技術。

2 地層堵塞物分析

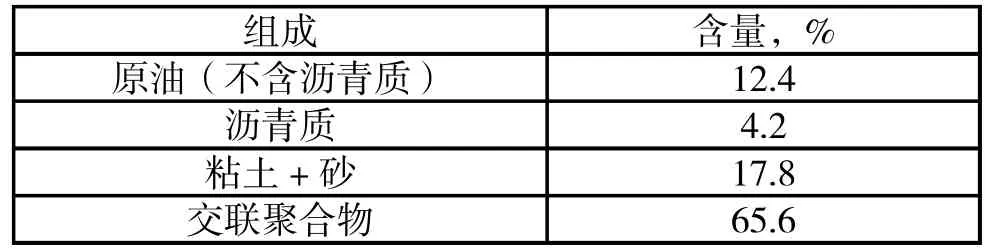

針對注聚區堵塞問題,在室內先后開展了多井次的儲層堵塞物分析實驗,研究表明,堵塞物主要是以聚合物作為膠結物粘合泥砂、垢、污油等共同形成的復合堵塞物,其主要成份見表1。

表1 聚驅油藏堵塞物中各組分所占比例

從成份分析來看,聚合物所占比例占到了總堵塞物比例的65.6%,是堵塞物的主要組分。從聚合物的分散形式來看,聚合物一方面作為各種堵塞物的膠結體存在,另一方面老化的聚合物形成膠棒、膠粒堵塞地層。

對于聚合物會停留在近井地帶堵塞儲層分析認為主要有以下兩方面原因:第一,聚合物的吸附、滯留、捕集。聚合物在儲層中容易吸附、滯留、捕集在巖石表面,降低油層的孔隙度和滲透率;與地層水中的鈣鎂離子反應,產生絮狀沉淀從溶液中析離出來,堵塞油層孔道;與原油不同程度的乳化增加注入流體的阻力等。第二,聚合物在地層中交聯、老化。聚合物在地層溫度、壓力條件下,經粘土礦物、微生物的催化作用,聚合物分子鏈節上的活性官能團羧基、酰胺基自身或與其它活性官能團反應,轉化為不溶的體型交聯聚合物,所形成的聚合物凝膠團塊。滯留在井底、炮眼和近井地帶,造成注入壓力升高。

針對以上問題,結合國內外技術現狀,開展溫和型解聚劑的研制及現場試驗,在保證安全生產的前提下,達到對聚合物的有效解堵[1]。

3 環保聚合物解堵體系研發

3.1 環保型解聚劑制備

環保型氧化劑的構成主要包括兩部分,一部分是惰性過氧化物,其主要作用是在體系中保持持久提供氧化性能;另一部分是反應抑制劑,其主要作用是延緩氧化劑的分解速度并抑制氧化性氣體的產生,在添加不同比例的反應抑制劑的情況下可有效的控制反應發生的時間。

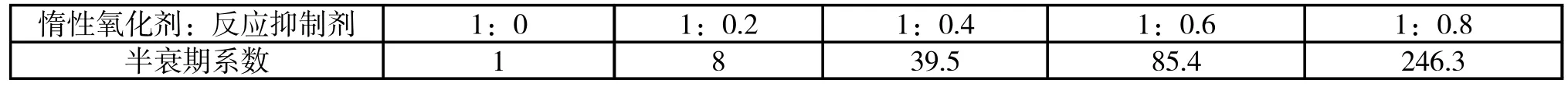

本研究選取了幾種惰性氧化劑及幾種反應抑制劑進行了復配,通過充分混合制備出了幾種環保型氧化劑,可根據不同的井況及不同的反應需要調整配比,達到產品系列化的要求。

選取惰性過氧化物及反應抑制劑混合攪拌1 小時,通過測體系氧化劑的半衰期調整反應抑制劑的混合比例,實驗結果見表2。從實驗結果看,反應抑制劑對過氧化物半衰期的起到了分解抑制作用,當混合比例為1:0.4 時體系的半衰期是39.5 倍,即體系的反應速度是常規惰性氧化劑的1/39.5。

通過配比惰性過氧化物及反應抑制劑,達到了對氧化反應速度的可控。

3.2 環保型解聚劑性能評價

3.2.1 實驗方法

解聚劑對聚合物溶液降解的實驗評價方法如下:

(1)配制聚合物溶液。聚合物采用現場聚合物驅用聚丙烯酰胺粉劑,按照現場母液配制濃度稱取定量聚合物,配制采用水站污水,攪拌時間為5h,使得聚丙烯酰胺充分溶解。

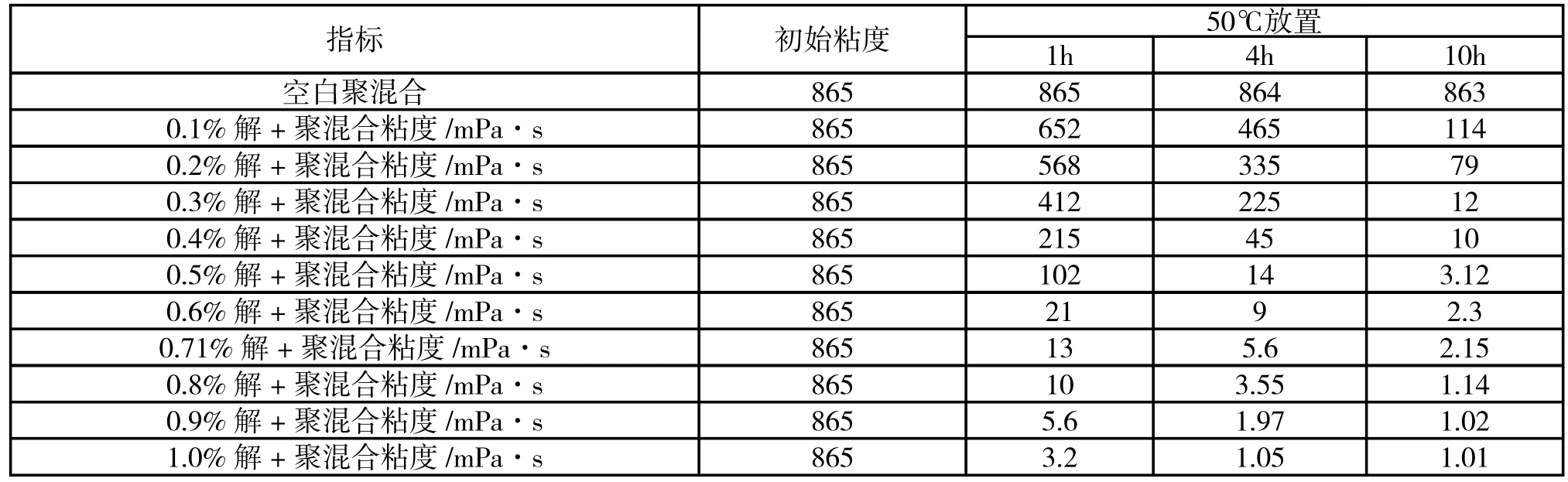

(2)配制解聚劑溶液。將解聚劑按照質量比0.1%、0.2%、0.3%、0.4%、0.5%、0.6%、0.7%、0.8%、0.9%、1.0%的濃度配制系列溶液。

(3)把所配制的聚合物溶液與清水和解聚溶液按照1:1的比例混合,測量混合物初始的粘度。

(4)將混合液放置在地層溫度下的水浴鍋中加熱、密封,觀察現象,同時1h、2h、3h 直至10h 后測量混合液體的粘度。

表2 環保型氧化劑制備配比及半衰期系數

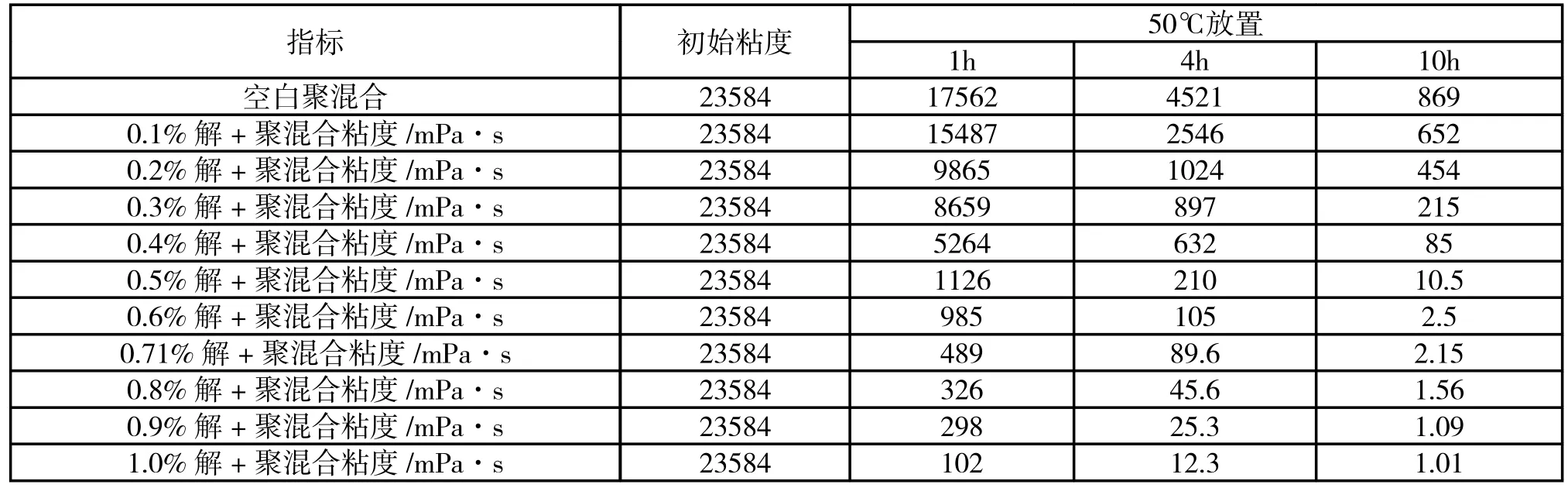

表3 不同濃度解聚劑對聚合物溶液降解實驗表

表4 不同濃度解聚劑對交聯聚合物溶液降解實驗表

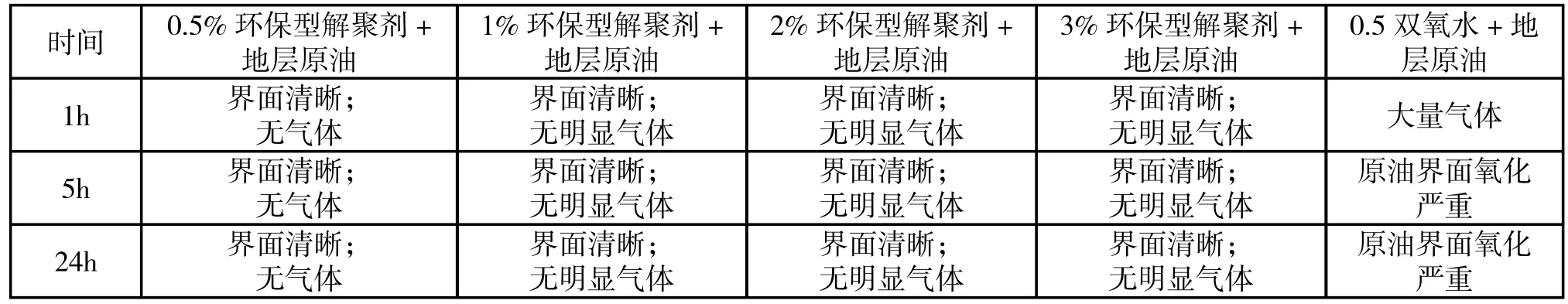

表5 環保型解聚劑安全性評價實驗

(5)繪制粘度與時間曲線,觀察對比解聚劑解聚能力。

3.2.2 解聚劑對聚合物解聚能力評價

根據以上評價方法,對解聚劑進行評價得到以下實驗結果,見表3、表4,從實驗可以看出1%的環保型解聚劑對聚合物具有較好的解聚效果,在地層溫度下,在10 小時內可將聚合物溶液的粘度降至清水的粘度。

根據以上的評價方法,對制備的鉻交聯解聚劑進行評價得到以下實驗結果,從實驗可以看出1%的環保型解聚劑對交聯聚合物具有較好的解聚效果,在地層溫度下,在10小時內可將聚合物溶液的粘度降至清水的粘度。

3.2.3 環保型解聚劑安全性評價

氧化劑在解堵施工中出現的主要安全隱患是由于氧化劑具有強反應性,在解堵過程中會產生大量氧氣等爆炸性氣體并與儲層中的原油發生反應從而引起原油爆炸,或者產生大量氣體通過施工管住造成爆炸性井噴同時帶著大量有毒有害氣體對施工人員造成傷害。對環保型解聚劑進行安全性評價是通過室內模擬現場解堵液與地層原油及地層堵塞物接觸過程,在儲層溫度及壓力下通過現場觀察,確定反應的劇烈性及解讀液對地層原油的反應性[2]。

實驗方法如下:將環保型解聚劑與地層原油混合后放置在耐壓罐中充氮氣加壓,并放置在恒溫水浴中,放置24小時觀察油水界面變化。實驗結果見表5,可知:溫和性解聚劑在與地層原油混合后沒有明顯氣體產生,同時油水界面平整。而與之對比的雙氧水溶液與地層原油混合后初期產生大量氣體附著在容器壁內,反應24 小時后觀察油水界面,原油有明顯氧化現象、界面灰白、同時產生泡狀乳化,說明雙氧水等強氧化劑具有危險性,在施工中不容易控制反應速度,不適合于該類井解堵。

3.2.4 解堵方式選擇及施工參數優化

使用解聚劑處理儲層量需要根據聚合物對儲層的污染深度選擇注入方式及注入量。但目前對于聚合物對于儲層造成的堵塞機理及堵塞深度的分析還沒有形成統一的認識,同時也缺乏深入的研究。現場后續轉水驅井多輪次出砂、防砂后還會有聚合物吐出儲層,這說明聚合物對于儲層的堵塞是深部堵塞,處于儲層深部的儲層巖石表面吸附一定量的聚合物,一方面堵塞了孔喉孔道,另一方面在壓力差的作用下在泥砂的攜帶下回吐。聚合物的深部堵塞是造成注聚后續水驅井高壓欠注的重要原因。對于深部堵塞可以采用兩種方式開展深部解堵工藝:

一是以伴注的形式開展深部解堵,其優點是處理半徑大,同時不需要額外的作業費用,但對于處理半徑的選擇及注入速度的選擇均需要以數模及物模實驗數據支撐。

二是以泵注的方式大劑量的處理儲層,但由于作業性質的限制,注入半徑一般難以達到工程設計需要。在開展拌注物模及數模實驗之前,可根據現場泵注的情況,盡可能的深部處理儲層,現場試驗解聚劑的效果。

現場使用解聚劑濃度的確定。根據室內試驗結果,在解聚劑濃度0.5-1.0%之間即可對聚合物有較好的解除效果,但是考慮到儲層條件下聚合物存在于孔吼孔道之間,所能容積的解堵劑溶液有限,因此適當提高解堵劑的使用濃度有利于聚合物的解除,同時從作業成本考慮,現場試驗使用濃度確定為1.0%。

3 應用效果

以GO7-22X2206 井為例,該井堵塞后應用低腐蝕聚合物解堵體系解堵,設計解堵半徑為3m,解堵后生產日液148m3,效果良好,該井解堵后生產效果顯著。

4 結論

室內研制了一種環保型解聚劑,在室內評價了解聚劑的性能、安全性等,室內實驗表明:該解聚劑相比于傳統的強氧化劑型解聚劑,在儲運及施工過程中可保證100%的安全性,其對人體無害,對設備、管柱無腐蝕性,是一種綠色環保的解堵工藝措施。

由于環保型解聚劑反應速度可控,相比傳統氧化劑速度慢,其反應作用的距離遠,以反應速度計算其反應處理半徑,其有效處理半徑是傳統強氧化劑型解聚劑的十倍以上。同時,室內實驗表明,其對聚合物的降解率高,對于新鮮母液、聚合物團聚物、老化聚合物、鉻交聯聚合物均具有良好的降解性。