酸洗表面質(zhì)量提升研究與優(yōu)化

劉劍峰

(河北鋼鐵集團 唐鋼高強汽車板有限公司,河北 唐山 063016)

隨著工業(yè)的發(fā)展,出于美觀、涂層等要求,優(yōu)良的表面質(zhì)量一直是鋼鐵企業(yè)追求的目標(biāo),國內(nèi)寶鋼、首鋼等先進冷軋企業(yè)正在進行汽車板及高端家電板的大批量生產(chǎn)及供貨,但品種繁多,變化頻繁的生產(chǎn)現(xiàn)狀對酸洗表面質(zhì)量控制有著巨大的影響,在生產(chǎn)過程中存在諸多不穩(wěn)定因素,因此針對酸洗表面質(zhì)量還有大量優(yōu)化工作需要開展。

1 工藝流程簡介

酸洗段采用4 段隧道式酸洗槽,帶鋼在酸洗槽時,酸液從酸槽入口噴射梁沿帶鋼運動方向往帶鋼上表面噴射,從出口噴射梁沿帶鋼運動反方向往帶鋼上表面噴射,酸槽入口側(cè)面設(shè)置噴頭,側(cè)面噴頭將酸液直接噴在氧化鐵皮比較厚的帶鋼邊部,從而在帶鋼表面形成強紊流。作用后的酸液在重力作用下自動流回循環(huán)罐。附加的側(cè)面噴頭和帶鋼下面的導(dǎo)向裝置起到阻擋壩的作用,防止酸液被帶鋼帶出。

2 問題

唐鋼高強汽車板公司酸軋生產(chǎn)線當(dāng)工藝段速度過高時,會產(chǎn)生嚴(yán)重的欠酸洗缺陷,在下道工序缺陷會放大,直接造成產(chǎn)品降級,嚴(yán)重影響了高表面產(chǎn)品的生產(chǎn)和產(chǎn)線速度的發(fā)揮。

3 采取的措施

3.1 酸液溫度自動控制系統(tǒng)研究與優(yōu)化

唐鋼高強汽車板酸洗工藝段采取淺槽紊流式酸洗,酸洗槽分為4 段,酸液溫度通過換熱器控制,采用蒸汽加熱,通過調(diào)節(jié)蒸汽的進氣量實現(xiàn)連續(xù)控制,溫度值來自二級或操作人員根據(jù)要求進行設(shè)定。

酸液溫度與酸洗時間有著緊密的關(guān)系,通過實驗得到曲線(見圖1)。由圖1 可知,當(dāng)酸液中Fe 離子濃度一定時,隨著酸液溫度的升高在一定范圍內(nèi)酸洗時間有著明顯的縮短,當(dāng)溫度升高到一定范圍內(nèi)對酸洗時間的影響逐漸減弱。因為一方面酸液溫度的升高有利于提高酸洗速度,減少酸洗時間;另一方面,隨著溫度的上升,酸液的蒸發(fā)量和所需熱能量也隨之增加,板帶表面的空氣流動將加速酸液的蒸發(fā),容易使板帶表面產(chǎn)生缺陷[1]。

圖1 酸軋生產(chǎn)酸液溫度與酸洗時間的曲線

原來酸液設(shè)定溫度低,基本在75℃~80℃之間,在保持鐵離子濃度保持在120g/l 的情況下,酸洗時間超過50s,酸洗速度較低。酸液溫度升高有利于提高酸洗速度,減少酸洗時間。

經(jīng)過長時間對現(xiàn)場溫度的摸索,對酸液溫度和酸洗時間曲線的分析,決定提高四級酸洗溫度并采用階梯控制,由于1#酸槽位于酸洗段開端,帶鋼表面溫度低,在酸洗過程中酸液和帶鋼表面熱交換較快,所以酸液溫度最高,一般為85℃±1℃。通過1#酸槽后帶鋼表面溫度上升,熱交換速度變慢,所以后面的2#/3#/4#酸槽溫度設(shè)定值依次降低,2#酸槽為82℃±1℃,3#酸槽為80℃±1℃,4#酸槽為78℃±1℃。

3.2 優(yōu)化噴射壓力,增強紊流效果

酸槽噴射壓力控制由酸液循環(huán)泵進行控制,循環(huán)泵泵速通過酸洗速度進行控制,酸洗速度低于100m/min 時,循環(huán)泵泵速為75%,噴射壓力較低。紊流的形成依賴于酸槽內(nèi)酸液流動的速度,過低的噴射壓力使酸液流動緩慢,熱量,動量的傳遞效果較弱,對表面質(zhì)量尤其是帶鋼下表面產(chǎn)生負(fù)面影響。

圖2 噴射壓力優(yōu)化前后對比圖

通過提高酸液的噴射壓力,促進物質(zhì)傳遞,提高帶鋼表面溫度,增強紊流效果,提升酸洗帶鋼表面質(zhì)量。在本生產(chǎn)線中,酸洗噴射通過提高循環(huán)泵的泵速實現(xiàn),保證噴射壓力≥1.0bar,關(guān)系如下:

0 <v<80m/min 時,泵速為85%

v>80m/min 時,泵速為100%

3.3 FAPLAC系統(tǒng)應(yīng)用與優(yōu)化

酸洗段濃度控制采用FAPLAC 在線檢測系統(tǒng)自動控制,操作人員可在HMI 畫面上設(shè)定1#酸液濃度和鐵離子濃度,F(xiàn)APLAC 會按時抽取1#酸槽酸液檢測溫度、密度、電導(dǎo)率數(shù)值,通過計算機算法算出酸液的自由酸濃度和鐵離子濃度,和設(shè)定值進行比對,當(dāng)自由酸濃度實際值小于設(shè)定值時,且鐵離子濃度大于設(shè)定值時,F(xiàn)APLAC 會控制廢酸泵排出酸液,降低1#酸罐液位,進而轉(zhuǎn)化為液位控制,新酸會在4#酸槽補充,當(dāng)FAPLAC自由酸濃度檢測值高于設(shè)定值后,廢酸泵會停止。此系統(tǒng)能實現(xiàn)實時監(jiān)控酸液濃度,保證酸液濃度不會過低或過高。

圖3 噴射壓力優(yōu)化前后對比圖

以往生產(chǎn)過程中,F(xiàn)APLAC 檢測數(shù)據(jù)不準(zhǔn)確,化驗數(shù)值和檢測數(shù)值差距太大,酸液濃度無法精確控制,自動調(diào)整功能喪失,只能按產(chǎn)量進行加排酸,沒有實時監(jiān)控,造成酸液濃度調(diào)整不及時,帶鋼表面形成過酸洗或欠酸洗缺陷。

現(xiàn)場對FAPLAC 進行檢查,發(fā)現(xiàn)進口經(jīng)常堵塞,造成儀器無法檢測,儀器顯示數(shù)據(jù)虛假,通過加裝過濾器,解決了管道堵塞問題。

圖4 管道內(nèi)雜質(zhì)

FAPLAC 酸液濃度的計算是用過檢查酸液電導(dǎo)率,酸液溫度和酸液密度,通過公式計算得出,3 個參數(shù)中任一參數(shù)不準(zhǔn)確均會造成檢測濃度不準(zhǔn),現(xiàn)場電導(dǎo)率儀表長時間未清理,造成電導(dǎo)率檢測失效,影響檢測結(jié)果。清理了FAPLAC 系統(tǒng)電導(dǎo)率儀表,清理后酸值檢測基本貼合化驗室數(shù)值。

目前采取酸值控制酸循環(huán)系統(tǒng),設(shè)定目標(biāo)值40g/L,檢測時間250s,沖洗時間120s。

圖5 過濾器

3.4 破鱗機延伸率優(yōu)化

酸軋產(chǎn)線設(shè)有1 臺拉矯破鱗機,最大延伸率3%,張力650KN。破鱗機的原理是利用帶鋼基體與表面氧化鐵皮材料性能的巨大差異,對帶鋼施加張力,并通過機械方法反復(fù)彎曲。相對于單一的輥式矯直機,經(jīng)過拉彎矯直機處理的帶鋼板形和表面外觀質(zhì)量均可得到更好的改善。

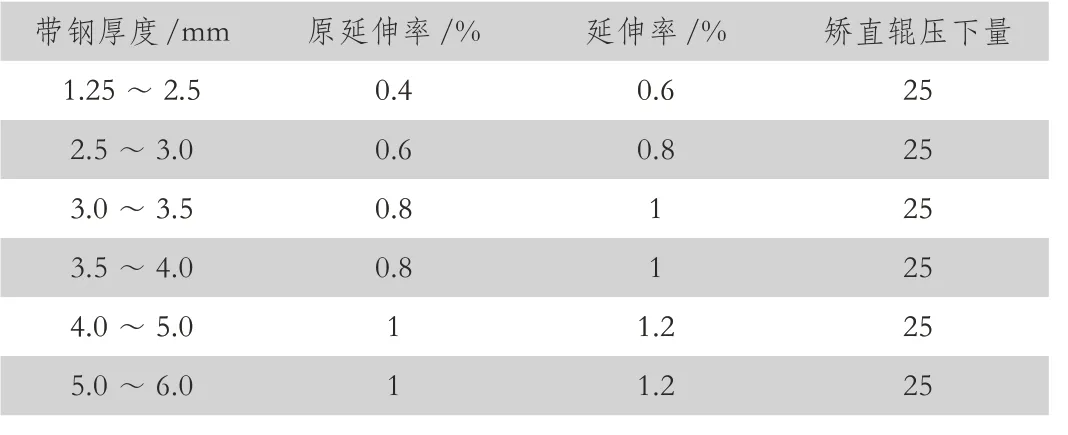

影響破鱗效果的工藝參數(shù)主要是延伸率和壓下量。為充分發(fā)揮破鱗作用,我們對破鱗機機的工藝參數(shù)進行了優(yōu)化。延伸率和壓下量的變化都會對破鱗效果有一定的影響,當(dāng)延伸率保持一定時,增大壓下量可以提高破鱗效果;加大延伸率也可以提高破鱗效果,但延伸率增加到一定程度后,破鱗效果不會再有顯著改善。因此,我們針對不同的帶鋼厚度,在現(xiàn)場反復(fù)試驗的基礎(chǔ)上,對破鱗拉矯機的工藝參數(shù)進行了優(yōu)化。

表1 破鱗拉矯機的工藝參數(shù)

4 實施效果

相關(guān)措施目前已經(jīng)在唐鋼高強汽車板酸軋生產(chǎn)線已經(jīng)正式實施,酸洗表面問題得到有效解決,工藝段最高速度由原來的200m/min 提高到240m/min,生產(chǎn)節(jié)奏大幅提高。酸洗缺陷由原來的270t/年降低至零缺陷,極大的降低了因表面質(zhì)量問題造成的產(chǎn)品降級,提高了效益。通過對上述內(nèi)容的深入研究,唐鋼高強汽車板冷連軋機組在酸洗表面質(zhì)量得到了提升,由將酸洗缺陷產(chǎn)品數(shù)量降至零缺陷,通過深入開發(fā)與應(yīng)用,目前生產(chǎn)技術(shù)已經(jīng)全部應(yīng)用于酸軋產(chǎn)線,對于高等級表面產(chǎn)品的生產(chǎn)具有重要的指導(dǎo)意義。累計創(chuàng)效97.2 萬元。

5 結(jié)語

本文以唐鋼高強汽車板產(chǎn)品質(zhì)量提升為出發(fā)點,通過對工藝參數(shù)、設(shè)備環(huán)境的分析,找出影響產(chǎn)品表面質(zhì)量的制約因素,有針對性的進行技術(shù)攻關(guān),有效保證了產(chǎn)品質(zhì)量。