化學泥漿在礦區鉆探中的應用

李劍鋒

(山東省第五地質礦產勘查院,山東 泰安 271000)

在礦區鉆探施工中,孔內地質條件復雜,常常鉆遇地層類型較多,且施工周期較長,對鉆探施工造成較大阻礙,對鉆探施工技術要求較高,鉆進中需采用有效的泥漿護壁方式來保證孔內安全。傳統泥漿護壁采用膨潤土為原材料,而泥漿用量較多,通過采用化學泥漿護壁施工方式,在低濃度狀態下粘稠度依然較高,可有效減少化學泥漿用量,并且在施工過程中對環境影響較小,應用優勢明顯。因此,對化學泥漿在礦區鉆探施工中的應用方式進行深入研究。

1 礦區鉆探存在的問題及對于化學泥漿的要求

在礦區鉆探施工中,常見問題主要有以下幾點:

(1)孔壁穩定性降低,護壁施工難度大。在礦區復雜地層鉆探施工中,如果地層復雜程度較高,布孔數量較多,在鉆進施工中所需時間長,容易發生孔壁失穩問題。因此,在礦區鉆探施工中,必須結合實際情況加強護壁施工控制。

(2)回轉阻力較大,所需動力和材料較多。在礦區鉆孔施工中,隨著鉆進深度的增加,鉆桿長度增加,同時摩擦阻力增大,鉆桿磨損程度嚴重,鉆機負荷大,容易導致鉆桿斷裂,進而對鉆進施工順利進行造成不良影響。對此,在礦區鉆孔施工中,必須嚴格控制回轉阻力。

(3)鉆頭壽命短。礦區鉆探地層復雜,地層破碎、沖洗液漏失等現象常見,很容易發生鉆頭磨損、冷卻不及時燒鉆等事故,導致鉆頭使用壽命較短。

(4)鉆進效率低,鉆孔施工成本高。在礦區復雜地層鉆進施工中,隨著鉆進施工深度的不斷增加,鉆進周期較長,如果不能及時采取有效的護壁施工方式,則會造成孔壁失穩引發各類孔內事故。由此可見,在礦區鉆探施工中,要求結合實際情況選擇適宜的泥漿材料,不僅能夠達到良好的護壁和潤滑功能,同時還可清洗孔底、冷卻鉆頭。

2 化學泥漿在礦區鉆探工程中的應用方式

2.1 泥漿參數的選擇

在礦區鉆探施工中,泥漿質量是影響鉆孔效果的重要因素,在不同地質環境鉆探中所需泥漿參數也有一定區別。比如,如果鉆孔區域為砂土層,則可采用平底鉆頭進行鉆進施工,可對鉆進施工進度進行有效控制,使得孔壁四周能夠形成泥皮護壁,在具體的鉆進施工中,可調整為低檔轉速,并以大泵量和稠泥漿進行鉆進。另外,如果鉆孔區域為砂卵礫石土層,則在鉆孔施工中可能會發生跳鉆,對此,可適當降低鉆進速度,并且采用大泵量、稠泥漿、分級鉆進施工方式。

另外,在對泥漿質量進行分析時,還需綜合考慮泥漿粘度、比重和失水性。在不同地層層位,要求結合實際情況選擇適宜的泥漿粘度、比重和失水性,可有效提高泥漿懸浮礦渣能力,并形成厚度小、韌性強的護壁泥皮,確保孔壁穩定性。

2.2 化學泥漿在鉆探過程的具體應用

在泥漿配置完成后,即可將泥漿注入至泥漿池中,利用泥漿泵,將泥漿壓入至地面高壓管匯,分別通過水龍帶、水龍頭以及鉆桿,最后進入鉆頭,從鉆柱與孔壁的環狀間隙上返至地面。隨著鉆進深度的不斷增加,鉆屑可隨泥漿不斷上返,并從孔口中涌出,當鉆屑流經固控設備后進行處理,去除鉆屑,最后將干凈泥漿再返回流入泥漿池中,對泥漿進行循環利用,如圖1 所示。在泥漿循環利用過程中,不僅可發揮護壁作用,同時還可潤滑鉆桿、冷卻鉆頭,確保鉆探施工的順利進行。

在實際施工中,需根據鉆探施工實際情況制備適宜比重和粘度的泥漿,然后使其在泥漿循環系統中循環,同時回轉鉆頭進行鉆進施工,對孔壁起到保護作用,避免發生塌孔事故。只有保證泥漿比重合理,粘度適中,才能有效懸浮攜帶鉆屑,以回流的方式將鉆屑排出孔內,經固控處理至沉渣池中。在此過程中應注意保持泥漿循環不斷流,將處理后泥漿持續補充至鉆孔中。

圖1 泥漿循環示意圖

3 礦區概況

某礦區地層厚煤層和破碎層位較多,水敏性強,容易吸水發生膨脹和垮塌,如圖2 所示。該礦區斷層帶主要包括砂及泥、礫石碎屑,容易發生垮塌,如圖3 所示。如果在斷層影響下發生垮塌,由于垮塌物粒徑較大,因此鉆探施工難度較大。綜合考慮施工區域地質條件,采用普鉆施工方式,鉆具孔壁間隙比較大,在調整沖洗液粘度后,鉆具回轉情況良好,在坍塌地層中能夠保證鉆探施工的持續性。

圖2 水敏層坍塌

圖3 斷層坍塌

4 礦區鉆探施工

在該礦區施工中,含煤層數量多,地層容易發生坍塌事故,另外,由于水敏性強,因此容易發生膨脹。綜合考慮礦區地質環境特征,采用普雙鉆進施工方式。在鉆進施工中,共8 個鉆孔,在鉆進施工中均遇到復雜地層,對此,要求采用適宜的化學泥漿,當鉆進過程中遇到坍塌地層時,可及時提高泥漿粘度,增強泥漿降失水,即可有效排除鉆孔中的沉渣以及垮塌物,無需采用擴孔下套管施工方式。

比如,在某鉆孔施工中,在鉆進深度為270m 時,已穿過2 層煤層,但是在鉆進深度達310m 時發生垮塌,在增加粘度以及降失水后持續鉆進,但是在鉆進深度達340m 時再次出現垮塌物,在后續鉆進施工中,垮塌物多次出現,很難保證鉆進施工的順利進行。對此,取上孔底沉渣進行分析,為斷層構造物,是由沙礫石碎屑以及泥等所組成的。綜合考慮鉆孔施工實際情況,采用水泥封堵施工方式,在300m ~350m 孔段施工中,在經10 天多次封堵處理后依然存在坍塌、泥沙、礫石等,說明斷層或者煤層已產生較大洞,并且孔徑較大。對于250m ~350m 孔段,采用水泥封閉施工技術,首先采用6O″泥漿對孔底進行沖洗,然后清理泥漿池,并以鹽:水泥:水=2:50:35(以kg 為單位)比例配置水泥漿,用泵將水泥漿送入至孔底,2 天后固結,第三天掃孔,在深度250m 位置取完整水泥石塊,經檢測分析,試塊硬度為3級,能夠有效保護孔壁,并且在后續鉆進施工中,沒有出現垮塌事故。

5 化學泥漿的調配與維護

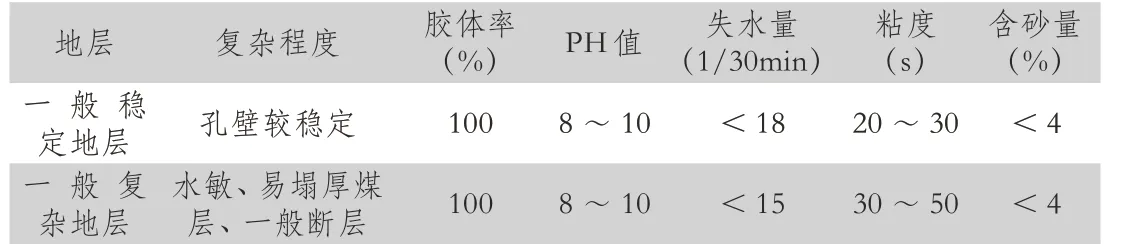

化學泥漿性能對于孔壁穩定性的影響較大,在不同地層鉆進施工中,需采用不同配方的化學泥漿,保障鉆探效益和鉆探施工質量。如果地層結構穩定,無垮孔和坍塌,則可采用無固相、低固相化學泥漿,而如果地層結構穩定性比較差,則應結合實際情況配置不同性能的化學泥漿,在施工現場配制泥漿時,要求各類處理劑預制24h 以上才可使用,可充分發揮各類處理劑的作用。如果施工現場條件允許,可在施工現場設置加長循環槽以及3 個沉淀池,并且經常撈出循環槽以及沉淀池中的沉渣,避免巖粉進入泥漿池中。在鉆探施工現場預制泥漿時,可采用2 個泥漿池,其中,主池以循環泥漿為主,而副池以預制泥漿為主,另外還需配制3 個空油桶,分別預制PAM、PAN、CMC。各種化學泥漿處理機的預制和配方如表1 所示,各類化學泥漿使用性能如表2 所示。

表1 泥漿各種處理劑的預制和配方表

表2 各種地層泥漿性能

在化學泥漿制備中,采用400L 攪拌機分批次攪拌化學泥漿入池,持續攪拌一桶膨潤土泥漿,然后再分別攪拌一桶PAM 以及PAN,大池裝滿后充分攪拌。在鉆探施工中,應結合鉆探施工進度及時預制泥漿以及處理劑,并在泥漿使用中對泥漿性能進行檢測,如果遇水敏性地層以及斷層,可適當增加泥漿粘度,保證泥漿降失水能力。

6 結語

綜上所述,本文主要結合實例,對化學泥漿在礦區鉆探施工中的應用方式進行了詳細探究。礦區地質條件復雜,在鉆探施工中容易發生膨脹和垮塌等問題,對此,應根據施工需要配置適宜的化學泥漿,并根據鉆進施工情況對泥漿配比進行優化調整,不僅能夠及時將孔內大顆粒坍塌物排除孔外,同時還可保證鉆進施工的持續性以及安全性。