二氧化碳在轉爐煉鋼中的應用與創新

李長華

(唐鋼中厚板材有限公司生產科,河北 唐山 063000)

在我國鋼鐵產量中,轉爐煉鋼產量占總比例85%以上。轉爐煉鋼過程中通常采用O2為頂吹氣體、N2或Ar 或N2-Ar 切換作為底吹氣體,但這樣的工藝模式煙塵量大,并且鋼鐵料消耗高,脫磷效果也不理想。隨著我國轉爐煉鋼工藝的不斷改進,采用底吹二氧化碳氣體進行轉爐煉鋼工藝。在生產過程中二氧化碳氣體參與熔池反應,這樣的工藝模式遠優于傳統煉鋼方法。近年來伴隨著煉鋼工藝的逐步改進,通過大量的生產時間摸索。在底吹二氧化碳中摻入氧氣射流,可有效控制煉鋼過程中煙塵產生量,大幅提升轉爐煉鋼工藝,各種指標優化。基于目前我國轉爐煉鋼生產工藝現狀本文,結合相關熱力學和動力學理論知識,分析了在煉鋼過程中二氧化碳與熔池元素反應機理,分析二氧化碳在轉爐煉鋼過程中,作為底頂復吹氣體的可行性,從而為轉爐煉鋼工藝,節能降耗發展提供理論參考。

1 熱力學和動力學原理

1.1 熱力學分析

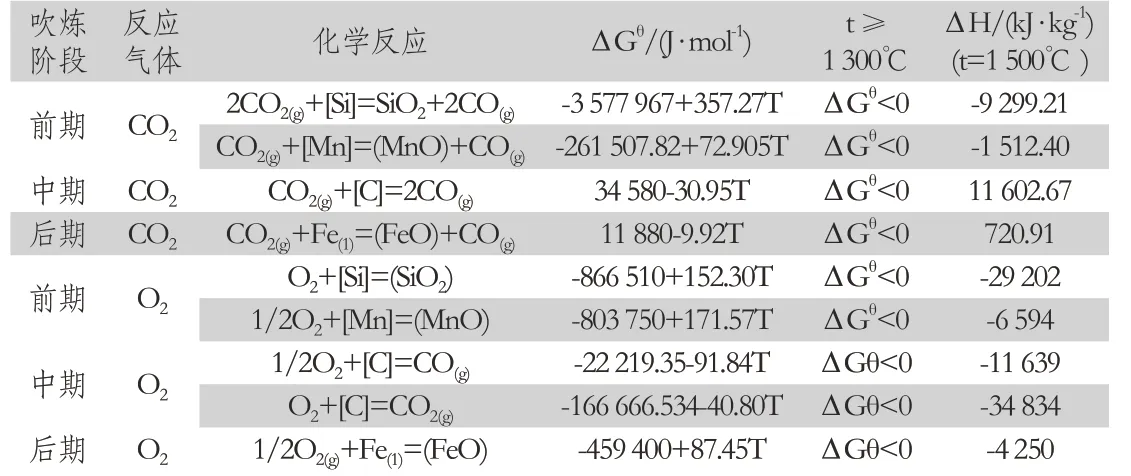

在 1300℃以上,CO2屬于弱氧化性氣體,與熔池中C、Si、Mn 和Fe 均能發生氧化反應,各種反應機理明細如表1 所示。

表1 CO2 與熔池元素的反應機理

在轉爐煉鋼過程初期,溶池中的硅錳元素含量較高,二氧化碳與Si、Mn 元素進行放熱反應。將對傳統工藝而言,放熱量可節約70%左右,在吹煉中期Si、Mn 元素已被大量氧化,二氧化碳主要與鐵水中的C 元素進行反應,此反應過程為吸熱反應,在這一過程中,頂部吹入伴隨氧氣射流的二氧化碳氣體可降低高溫火點區溫度。從轉爐底部吹入CO2,可代替底吹N2-Ar,加強熔池攪拌,進而促進整個轉爐煉鋼過程快速完成。

1.2 動力學分析

與Ar 和N2不同,CO2與熔池中Si、Mn 進行氧化反應,在這一反應過程中,整個氣體體積并沒發生變化。所以在整個轉爐底吹二氧化碳氣體發生熔池攪拌的過程中整個能量包括以下幾個方面:第一,二氧化碳氣體噴出過程的初始動能;第二,CO2氣體從室溫熱膨脹到鋼水溫度過程中的膨脹熱能;第三,CO2氣體與鋼水反應釋放的熱能;第四,CO2等混合氣體上浮時的動能。

2 火點溫度分析

對轉爐煉鋼工藝過程中的煙塵產生原理進行分析,通過大量的生產實踐,在整個煉鋼過程中,煙氣的產生主要源于氧氣射流在高溫狀態下使鐵發生氧化反應,FeO 和Fe2O3是煉鋼煙塵的主要成分,因此降低射流火點區域溫度可有效降低整個轉爐煉鋼過程中的鐵耗。

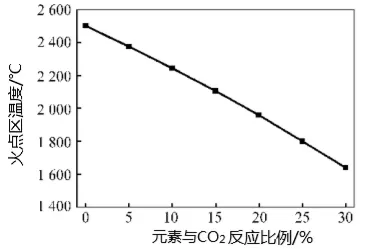

在轉爐煉鋼過程中負一熱量主要集中在轉爐煉鋼的高溫反應區,煉鋼過程中二氧化碳與熔池中的元素發生反應,反應比例占火點區溫度的30%以內,隨著轉爐煉鋼過程的進行,火點區溫度伴隨二氧化碳反應而降低,當反應比例超過50%,火點區溫度應低于2400℃,這一溫度遠小于鐵的蒸發溫度2750℃,從而可以有效的抑制轉爐煉鋼過程中的煙塵量產生。這一反應原理如圖1 所示。

圖1 火點區溫度隨CO2 比例變化

3 轉爐煉鋼生產實踐

3.1 生產實踐匯總

(1)供氣方案

本文對150 噸轉爐進行頂底復吹二氧化碳煉鋼工藝過程進行現場實踐跟蹤。與傳統煉鋼工藝不同,復吹二氧化碳工藝轉爐頂部吹入O2和二氧化碳混合氣流,底部吹入二氧化碳氣體。如表2 所示。

表 2 供氣方案

3.2 取樣方案

整個煉鋼過程采用濕法除塵。從開始吹煉過程到終結,每隔1.5 分鐘對煙塵進行一次取樣,每次取樣100 毫升。對樣品利用烘箱進行處理,一般鎂爐鋼共取8 個煙塵試樣。轉爐煉鋼過程結束后,倒爐完成曲鋼樣和渣樣。對所有樣品進行綜合化驗分析。

4 實驗結果分析

通過對大量的煙塵量,鋼水和爐渣成分進行化驗分析。探討二氧化碳氣體對于轉爐煉鋼過程的可行性。

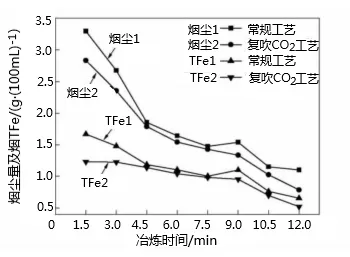

4.1 煙塵量及 TFe 含量

圖2 為兩種工藝條件下轉爐煉鋼過程中煙塵含量隨時間變化情況分析圖。從圖中可以看出,采用復吹二氧化碳工藝后在轉爐煉鋼過程的前期和后期相對傳統工藝而言煙塵含量中TFe 元素可降低10%左右,中期煙塵含量中TFe 元素降低幅度開始逐步趨于緩和。

圖2 平均煙塵量及煙塵 TFe 隨冶煉時間的變化

在冶煉額前期和后期,Si、Mn與二氧化碳發生氧化反應,產生的攪拌作用,主要依靠頂吹氣體和頂吹氣體的射流作用。吹入轉爐中的二氧化碳氣體,有效降低了轉爐溫度,從而減少了煙塵的產生。圖 3 為兩種工藝條件下平均煙塵總量及煙塵TFe 對比圖。

圖3 平均煙塵總量及煙塵TFe 對比

與傳統煉鋼工藝相比,采用頂底復吹二氧化碳氣體煉鋼工藝模式后,煙塵含量明顯降低,每爐鋼可降低1.64g/100 mL,降幅為11.1%,其中煙塵中 TFe含量降低1.16g/100 mL,降幅為12.8%。

4.2 煙塵及 TFe 分布

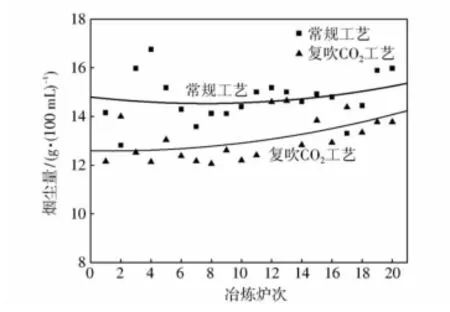

圖4 圖5 分別為兩種工藝條件下轉爐煉鋼過程中煙塵含量和煙塵中 TFe 含量分布圖,圖中曲線所代表含義為常規工藝模式和采用復吹二氧化碳工藝條件下煙塵含量及煙塵 TFe 含量分布趨勢線。

圖4 兩種工藝條件下的煙塵量分布

圖5 兩種工藝條件下的煙塵 TFe 分布

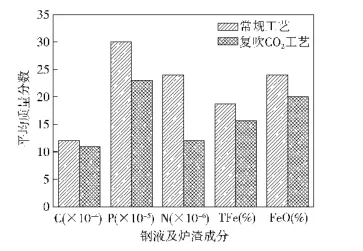

4.3 鋼水及爐渣成分變化

圖6 為兩種工藝模式下鋼水及爐渣成分變化對比圖。從圖中可以看出采用復吹二氧化碳煉鋼工藝模式,有利于降低鋼水中的N、P 含量和鐵損耗,通過生產實踐數據匯總,發現改進后的工藝模式N、P 含量降低比例分別為50% 和 23.33%,爐渣 TFe和( FeO) 含量分別降低了3.10%和3.97%。

圖 6 鋼液及爐渣平均成分對比

4.4 氧氣消耗及冶煉時間

轉爐煉鋼工藝采用撫吹二氧化碳模式后,平均每爐鋼氧氣消耗量從原有1700m3降至1670m3。大幅縮減了整個煉鋼工藝過程中的氧氣消耗量。原有煉鋼時間為12~13 分鐘。通過工藝模式的改進后,這一煉鋼時間基本未發生變化,但采用噴吹二氧化碳作為氧化性氣體后,提高了轉爐煉鋼的反應速率。

5 結論

在煉鋼轉爐頂部噴吹CO2~O2、底部噴吹CO2氣體,這一模式后,通過大量的生產數據可得出一下結論:①采用轉爐頂底復吹二氧化碳氣體煉鋼工藝模式,有效降低了煉鋼過程中煙塵的含量,同時也降低了煙塵中 TFe 含量。每爐鋼煙塵降低1.64g/100mL,降幅為11.1%,TFe 含量降低1.16g/100 mL,降幅為12.8%。②二氧化碳氣體在整個轉爐煉鋼過程中,對鋼水中的N、P 元素起到了有效的去除作用,并且降低了爐渣中的鐵損耗。N、P 含量降低比例分別為50%和23.33%,爐渣TFe 和( FeO)含量分別降低3.10%和3.97%。③采用轉爐頂底復吹CO2氣體煉鋼工藝降低了煉鋼氧耗,煉鋼時間未發生變化。