玉溪煤礦1301 工作面松軟煤層瓦斯抽采技術研究與應用

范 靜 波

(山西蘭花科創玉溪煤礦有限責任公司,山西 晉城 048000)

1 工程概況

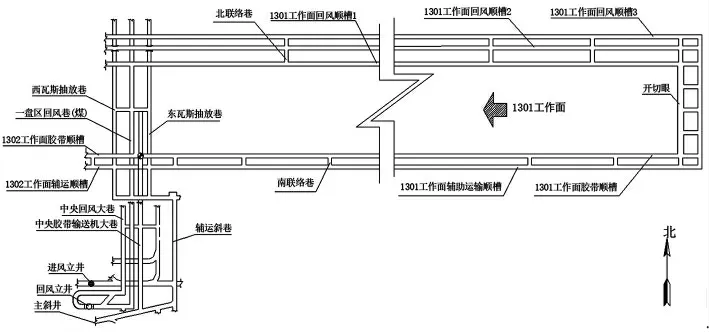

山西蘭花科創集團玉溪煤礦1301 工作面位于3#煤層一盤區,是玉溪煤礦的首采工作面,工作面開采3#煤層,3#煤層位于山西組下部,煤層傾角小于8°,厚度在5.12~7.20m,平均5.85m,煤層底板向上0.95m 處有一平均厚度為0.28m 的較穩定泥巖或炭質泥巖夾矸層,煤層直接頂為泥巖,平均厚度為2.4m,基本頂為中粒砂巖,平均厚度為5.3m,直接底為泥巖,平均厚度為1.5m,基本底厚度為砂質泥巖,平均厚度為8.3m,工作面采用大采高一次采全高采煤工藝,工作面采用“兩進三回”通風系統,具體工作面布置形式如圖1 所示。

根據礦井地質資料可知,3#煤層具有突出危險性,原煤瓦斯含量17~23m3/t,瓦斯壓力為2.79MPa,瓦斯含量16.81~18.32m3/t,煤層瓦斯壓力P 分別為1.20MPa 和1.40MPa 均大于0.74MPa,瓦斯放散初速度△p25.2~27.8 均大于10,煤的堅固性系數f 在0.45~1.09 之間,煤層不易自燃,煤塵無爆炸危險性。3 號煤層涌出衰減系數為0.042~0.046d-1,煤層透氣性系數為0.134~0.26m2/MPa2.d,屬于可以抽放類型。基于上述數據可知,3#煤層屬于低滲透松軟煤層,現為有效治理工作面區域的瓦斯,特進行瓦斯抽采技術的研究。

圖1 1301 工作面布置及井下位置圖

2 瓦斯抽采方案

由于3#煤層較為松軟、煤層透氣性較差,故若采用本煤層抽采出現抽采鉆孔施工困難,抽采效果差的想想,根據眾多理論研究與工程實踐結果可知[1-2],實現工作面瓦斯高效抽采的關鍵在于將抽采鉆孔布置在瓦斯富集區域和瓦斯運移通道內,此時不僅能夠減小抽采鉆孔的施工工程量,且能夠保障瓦斯抽采的濃度和流量。

現為有效解決1301 工作面回采期間采空區的瓦斯涌出和上隅角瓦斯易超限的問題,結合3#煤層的特征,確定采用工作面前方煤體卸壓瓦斯抽采+高位鉆孔裂隙帶抽采+千米鉆機裂隙帶鉆孔抽采技術相結合的瓦斯治理方案,具體各項瓦斯抽采技術布置形式如下:

2.1 工作面前方卸壓煤體瓦斯抽采技術

工作面的回采會打破煤體原有的應力平衡狀態,頂板巖層會隨著工作面回采逐漸形成冒落帶、裂隙帶和彎曲下沉帶,根據現有礦壓理論可知[3-4],采動影響下工作面前方15m 范圍內的煤體處于卸壓狀態,卸壓狀態下的煤體內部裂隙會大量增加,此時在該區域布置抽采鉆孔能夠抽出大量的煤層內的卸壓瓦斯。

1301 工作面卸壓抽采鉆孔沿工作面膠帶順槽和回風順槽1 交錯布置,鉆孔直徑為Φ94mm,鉆孔深度為95m,設置鉆孔間距為2.5m,其中垂直于順槽布置的抽采鉆孔稱為A 類鉆孔,該類鉆孔在距底板1m的位置處開孔,鉆孔向上傾角為1°,終孔高度為2.66m;順槽內的另一類鉆孔為交叉鉆孔稱為B 類,其與順槽成8°布置,鉆孔傾角為1°,鉆孔Φ94mm,鉆孔深度為85.7m,終孔高度為3.8m,具體卸壓抽采鉆孔布置形式如圖2 所示。

圖2 工作面前方卸壓煤體瓦斯抽采鉆孔布置示意圖

2.2 高位鉆孔裂隙帶抽采技術

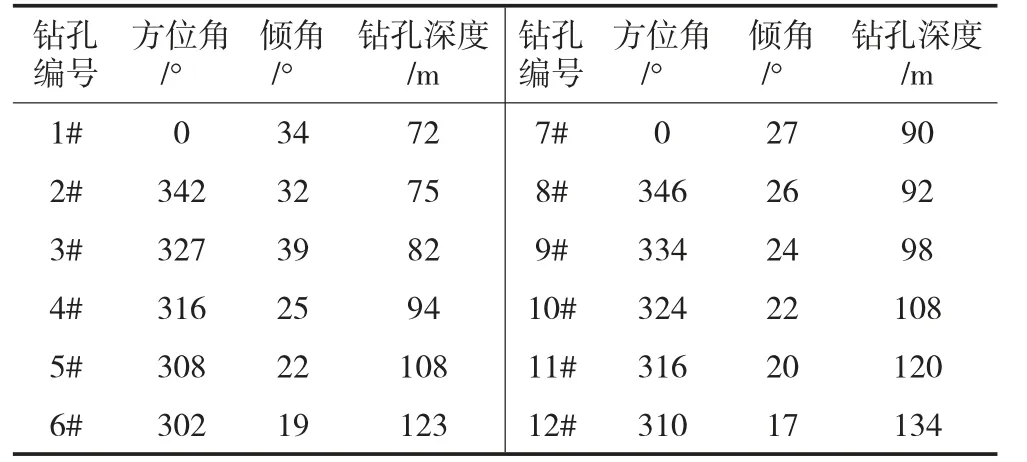

通過在工作面布置高位鉆孔,將高位鉆孔的終孔位置布置于采空區頂板的裂隙發育區內可有效防止工作面上隅角瓦斯超限現象,高位鉆孔在膠帶順槽和回風順槽1 內,設置高位鉆孔布置于鉆場內,鉆場間距為50m,鉆場長×寬×高=6×4m×3.6m,每個鉆場內布置兩排鉆孔,共計12 個抽采鉆孔,鉆孔呈三花布置,高位鉆孔采用氣囊法進行封孔作業,設置封孔長度為12m,具體高位鉆孔的各項參數如表1 所示。高位鉆孔的布置形式如圖3 所示。

表1 高位鉆孔布置參數表

圖3 高位鉆孔布置形式示意圖

2.3 千米鉆機裂隙帶鉆孔瓦斯抽采技術

該類鉆孔一般布置預工作面的回風巷內,主要是針對采空區上方裂隙發育區域的瓦斯進行抽采作業,抽采鉆孔的終孔位置即布置在頂板裂隙發育區[5],由于工作面回采作業的進行,采空區內的瓦斯會逐漸上浮,故此時通過布置抽采鉆孔采用抽采泵利用負壓抽采系統進行采空區瓦斯抽采。

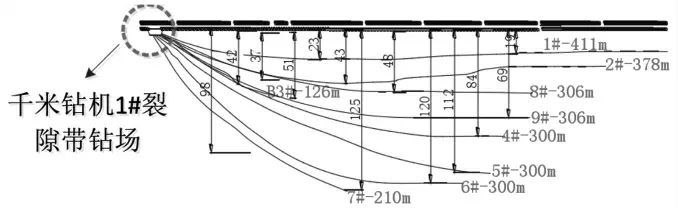

表2 千米鉆機裂隙帶抽采鉆孔參數表

本次千米鉆機裂隙帶鉆孔布置在回風順槽內,共計布置2 個鉆孔,分別為1#和2#,其中1#鉆場超前工作面開切眼400m 布置,2#鉆場超前工作面開切眼900m,每個鉆場布置9 個鉆孔,具體每個鉆孔的各項參數如表2 所示,1#鉆場內鉆孔成鉆實際曲線圖。

圖4 千米鉆機1#裂隙帶鉆孔成鉆實際曲線圖

3 瓦斯抽采效果

3.1 千米鉆機裂隙帶鉆孔抽采效果

千米鉆機裂隙帶抽采鉆孔瓦斯抽采期間,長期進行瓦斯抽采各項參數的監測,現具體以千米鉆機1#裂隙帶鉆孔的瓦斯抽采數據進行具體分析,根據監測結果能夠得出抽采期間瓦斯抽采純量、濃度及混合流量的曲線如圖5 所示。

分析圖5 可知,1#鉆場在2019 年10 月11 日切入工作面,在千米鉆機裂隙帶1#鉆場抽采初期,瓦斯的抽采純流量為1.5m3/min,瓦斯抽采濃度為26.7%,隨著工作面回采作業的進行,當鉆場抽采至2019 年11 月15 日時,此時抽采負壓的提高導致了瓦斯抽采純流量和抽采濃度均呈現為下降的趨勢,出現這種現象的主要原因為,1#鉆場抽采初期原本聚集在覆巖裂隙帶的瓦斯逐漸涌向抽采鉆孔區域,即表現為瓦斯以較高的流量和較高的濃度被抽出;而當抽采至11月15 日時,此時1#鉆場中僅有1#和2#鉆孔進入到工作面內,致使抽采鉆孔暴露在采動影響后的裂隙帶的長度和面積均較小,致使該區域瓦斯抽采濃度和抽采純量均較小,抽采純流量穩定在0.52m3/min,抽采濃度穩定在11.2%。隨著工作面的持續推進,1#鉆場中的3~9#鉆孔也逐漸進入到采空區裂隙帶內,進而增大了瓦斯抽采鉆孔暴露于采動裂隙帶內的長度及面積,即從2019 年10 月中旬瓦斯抽采濃度和流量均逐漸升高。

基于上述分析可知,隨著鉆孔暴露于裂隙帶內面積的增大,抽采濃度和純量均逐漸增大;另外從圖中能夠看出整體平均瓦斯抽采濃度為34%,平均瓦斯抽采純流量為2.7m3/min,綜上可知,千米鉆機裂隙鉆孔瓦斯抽采效果良好。

3.2 整體抽采效果

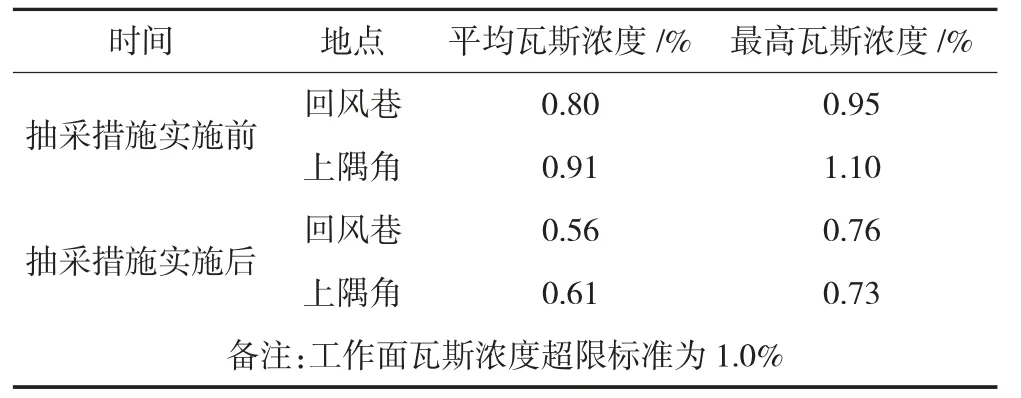

在1301 工作面采用上述瓦斯治理措施后,工作面回采期間持續進行工作面回風巷和上隅角區域瓦斯濃度的測試,具體測試結果如表3 所示。

表3 瓦斯抽采措施實施前后瓦斯濃度數據表

分析表3 可知,當工作面瓦斯抽采措施未實施前,工作面上隅角最高瓦斯濃度大于超限標準1.0%,工作面回采期間會出現超限現象,當瓦斯抽采措施實施后,工作面回風巷的平均瓦斯濃度降幅達30%,上隅角平均瓦斯濃度降幅達33%,瓦斯抽采措施實施后工作面回采期間無瓦斯超限現象出現,保障了1301 工作面安全回采。

4 結 論

根據1301 工作面的賦存特征,結合3#煤層低滲透、松軟的特征,確定工作面采用工作面前方煤體卸壓瓦斯抽采+高位鉆孔裂隙帶抽采+千米鉆機裂隙帶鉆孔抽采技術相結合的瓦斯治理方案,并結合工作面特征具體進行抽采方案的設計,根據抽采方案實施后的效果分析可知,抽采方案實施后,工作面回采期間無瓦斯超限現象出現,保障了工作面的安全回采。