復合材料身管的動態沖擊響應分析

劉 暢,楊國來,范雪坤,孫全兆

(1.南京理工大學 機械工程學院,江蘇 南京 210094;2.中國兵器科學研究院,北京 100089)

先進復合材料的使用是近年來對于輕型大口徑武器研究的重點之一。復合材料身管的使用不僅直接大幅減小了炮管的質量,對提高射擊精度也起到積極的作用[1-2]。現代火炮對大口徑和大威力的要求使得火炮身管處在更加嚴峻的工作環境中。在火炮發射時,身管內壁受到瞬時高壓火藥燃氣的沖擊作用,受力狀態極為復雜,用理論與試驗的方法研究火炮發射時復合材料身管的受力狀態存在較大難度。錢林方等[3]建立了帶金屬內襯的碳纖維復合材料身管強度理論模型,并通過靜壓試驗進行了驗證,得到了帶金屬內襯碳纖維增強復合材料身管在彈性階段受到靜壓作用的應力、應變解析解。付佳維[4]使用非傅里葉熱傳導定律研究了碳纖維增強樹脂基復合材料身管的熱傳導問題,分析了裂紋的擴展模式。LITTLEFILED等[2,5]首次將熱塑性樹脂應用到復合材料身管,解決了熱膨脹系數不匹配的問題,研制了ATD系列復合材料身管,進行了大量射擊試驗,初步掌握了復合材料身管在火炮發射過程中的應變規律。理論研究的方法對于火炮發射過程中身管復雜的受力狀態過于簡化,在火炮復合材料身管的應用上限制條件過多,與真實情況下身管的復雜受力狀態之間的誤差較大。試驗方法雖然可以得到較為準確的數據,但是射擊試驗成本巨大。

有限元分析方法作為火炮發射動力學研究常用的數值計算方法,可以較為精確地模擬火炮發射時身管的復雜受力狀態,可以得到火炮發射過程中身管的應力、應變分布以及彈丸的膛內運動姿態。PYKA等[1]用有限元方法對連續纖維纏繞槍管進行振動和受力分析時發現,采用纖維纏繞的方法可以顯著提高槍管的壽命以及其承載能力。徐亞棟等[6]對復合材料身管進行熱力耦合分析,得出了部分物性參數變化對身管瞬態溫度場的分布與熱應力和固有頻率的影響。馬燕穎[7]應用擴展有限元法對簡化的復合材料厚壁圓筒進行裂紋擴展分析,得到了復合材料厚壁圓筒的裂紋擴展規律。

本文以現有的復合材料身管理論、試驗與分析為基礎,采用基于碳纖維增強復合材料的Hashin失效準則對碳纖維增強金屬內襯復合結構(以下簡稱復合結構)動態加載的損傷過程進行分析,用有限元的方法探究其損傷規律。引入Cohesive黏結單元,探究復合材料層與金屬層界面的連接方式對身管整體應力-應變傳遞以及損傷狀態的影響。建立了復合材料身管的動態沖擊有限元分析模型,利用VDLOAD子程序對身管進行動態加載,分析復合材料身管在發射過程中的應力-應變傳遞規律,并與文獻中的試驗數據進行對比,有效驗證了建立的有限元模型的準確性。

1 復合結構有限元建模方法

本節基于Hashin漸進損傷失效理論,以碳纖維增強金屬內襯厚壁圓筒為例,探究不同界面連接方式下纖維增強金屬內襯結構的應力-應變傳遞規律以及其漸進損傷規律,并通過試驗數據對結果進行驗證。

1.1 復合材料損傷模型設定

本文在對復合材料強度和損傷分析中以Hashin漸進失效理論[8]為基礎,該理論包括了纖維拉伸斷裂、壓縮屈曲,基體的拉伸和剪切斷裂以及基體在壓縮和剪切下的壓潰,其損傷起始判據如下。

(1)

(2)

(3)

(4)

(5)

σ=Cdε

(6)

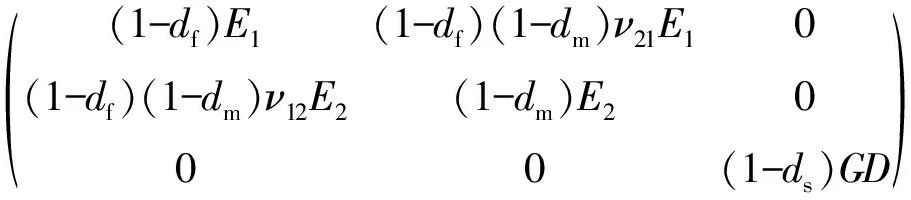

式中:ε為損傷后的應變量,Cd為含損傷的剛度矩陣。

(7)

式中:D=1-(1-df)(1-dm)ν12ν21;E,ν和G分別為彈性模量、泊松比和剪切模量。

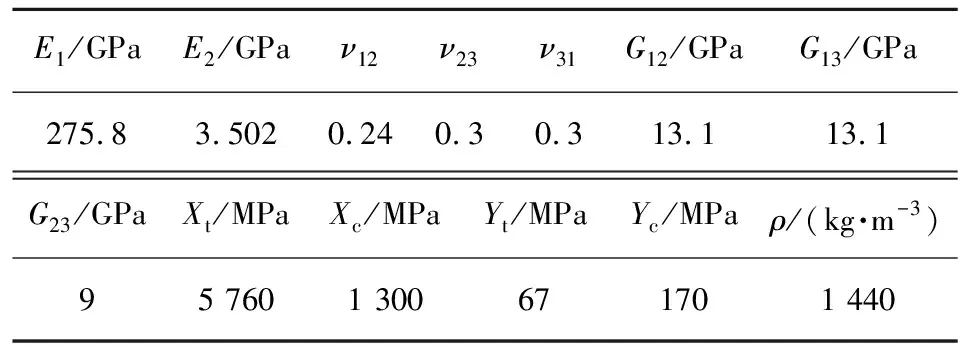

本文中選用的纖維為IM7系列高性能纖維,其性能參數見表1,金屬內襯為Incohel718合金,考慮到在模擬損傷的過程中,金屬內襯發生較大的塑性變形,且存在損傷以及應變率硬化等非線性效應,故金屬內襯采用Johnson-Cook塑性模型及其損傷失效模型[9],其材料參數見表2。

表1 IM7纖維層性能參數[10-12]

表2 Incohel718合金金屬層性能參數[9,10,13]

1.2 基于Cohesive黏結單元界面連接方法

對于金屬復合材料層合板的研究,金屬層和復合材料層界面的連接關系一直是一個研究的熱點,常用的連接方式有Tie連接,此種方式為理想黏結狀態,即認為在連接界面處不會發生脫離;可分離的接觸連接,這種接觸狀態認為界面處沒有黏結關系。在金屬復合材料層合板上,文獻[14]引入Cohesive黏結單元模擬層合板的脫黏,取得了理想的效果。本文在此基礎上將Cohesive單元引入復合材料身管中,并對比了Tie連接和允許分離的接觸狀態下的復合結構靜態加載響應。

本文中用到的黏結材料為工程常用的FM300膠[14],對于黏結材料單元,當材料處于彈性階段尚未屈服時,應力-應變關系可表示為

(8)

當材料已經發生了屈服但是尚未開裂時,其應力-應變關系可表示為

(9)

式中:D為損傷系數,其取值范圍為0~1。當黏結出現開裂時損傷系數D=1,材料剛度參數退化為0,材料開始失效破壞,黏結界面脫離。

本文采用二次應力準則作為黏結單元的損傷起始準則,其表達式為

(10)

式中:〈σn〉,τs,τt,T,S分別為正向拉伸應力、水平方向上的兩個剪切應力、拉伸極限和剪切極限。

本文選用臨界應變能釋放率作為層間開裂判斷標準,分層準則采用常用的混合模式開裂準則—B-K準則,其表達式為

(11)

式中:Gc為混合模式斷裂能量率(斷裂韌度);GⅠC和GⅡC分別為模式Ⅰ和模式Ⅱ斷裂的臨界能量釋放率;GⅠ、GⅡ和GⅢ分別為在模式Ⅰ、模式Ⅱ和模式Ⅲ下的應變能釋放率。η為混合模式相互作用下的經驗參數。當單元的各個能量釋放率滿足上述關系時,認為單元完全失效。

1.3 復合材料圓管黏結結構數值模型驗證

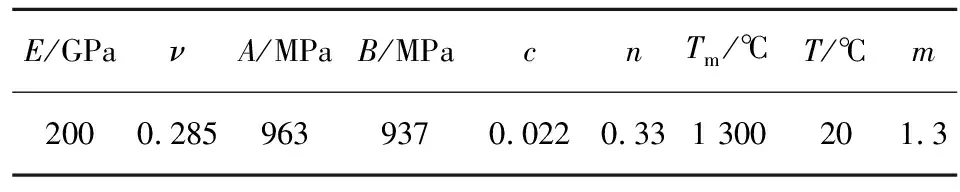

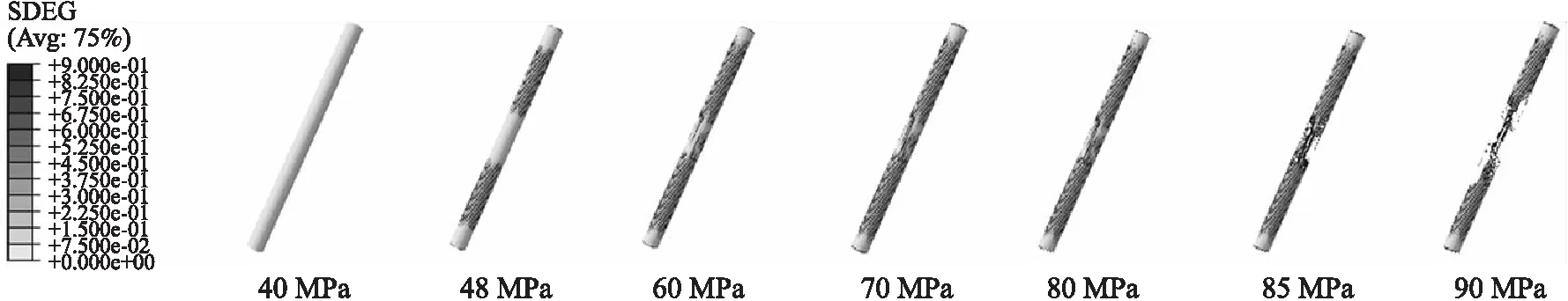

本節基于文獻[15]中的金屬內襯復合材料圓管加壓試驗對其進行數值仿真分析,圓管總長度為1 139 mm,截面如圖1所示,采用的材料模型為上述的IM7系列纖維和Incohel718合金金屬內襯。

圖1 復合材料圓管橫截面

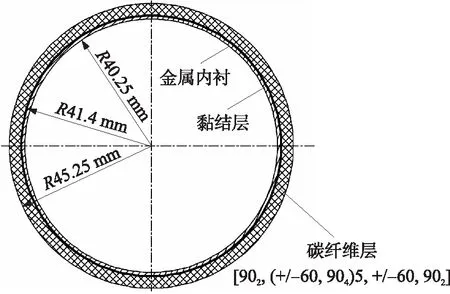

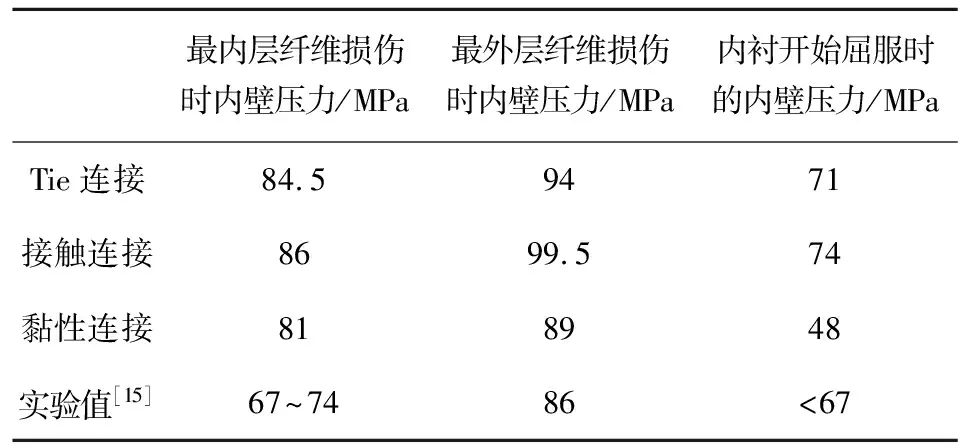

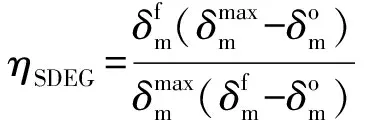

對圓管內壁進行加載至復合材料最外層開始發生損傷后卸載,對于金屬內襯和復合材料的界面分別采用Tie連接、可分離的接觸連接和Cohesive單元黏性連接。在加載過程中,3種連接方式下復合材料纖維開始發生損傷時的內壁壓力如表3所示,從表中可以發現,3種界面連接方式下Cohesive單元黏性連接下的纖維最內層和最外層都最容易發生損傷且與實驗值也最接近,3種界面黏結條件下發生損傷時的內壁壓力差在10%以內。在仿真時對金屬內襯達到屈服極限時的內壁壓力進行記錄,記錄結果見表3。在內壁壓力為48 MPa時,加入黏結層的金屬內襯的最大應力就已經達到830 MPa以上,超過了材料屈服極限。而其他2種接觸方式下的金屬內襯在內壁壓力達到70 MPa時仍未發生屈服。對于黏結層本文用ηSDEG指數監測其損傷狀態,ηSDEG指數表達式[16]為

表3 復合材料圓管損傷時內壁壓力對照表

(12)

圖2為不同內壁壓力下的黏結層損傷狀態示意圖,從圖中可以看出,黏結層在內壁壓力達到48 MPa時出現大幅的剛度退化,恰好為金屬內襯開始屈服時的壓力,由此本文認為黏結條件下金屬內襯過早達到屈服的原因是黏結層在這一壓力下開始出現損傷,導致復合材料層和金屬內襯層之間開始脫黏,從而影響了載荷的徑向傳遞。文獻[17]中也指出,在復合材料層合板中的脫黏現象雖然不會顯著參與能量吸收過程,但其影響了金屬層與復合材料層之間的載荷傳遞。在黏性連接下金屬內襯開始屈服時的壓力遠小于其他2種條件且與實驗值也最為接近。

圖2 不同內壁壓力下的黏結層損傷狀態

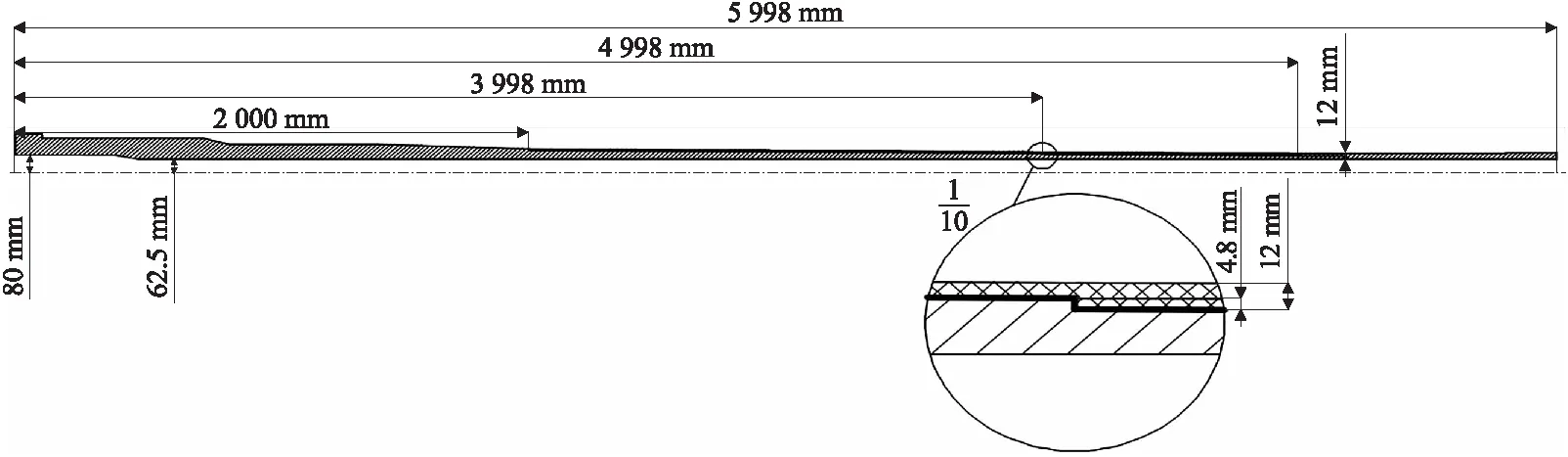

2 復合材料身管動態沖擊模擬分析

本節采用Incohel718合金金屬內襯和IM7系列纖維建立了復合材料身管動態沖擊有限元模型,其復合結構如圖3,彈炮耦合有限元模型如圖4,節點數為374 421,單元數為292 228,其中金屬層所采用單元類型為C3D8R,纖維層采用單元類型為SC8R,界面采用Cohesive黏結單元連接,材料參數見1.2節,單元類型為COH3D8。

圖3 125 mm復合材料身管結構模型

圖4 125 mm復合材料身管彈炮耦合有限元模型

2.1 邊界條件與載荷

本節將復合材料身管的底端全約束,在彈底和身管內壁施加彈底壓力。纖維在加工纏繞時具有一定的纏繞應力,為分析纏繞預應力對本節復合身管結構的影響,本節采用溫差法,通過絕熱分析使復合層產生沿纖維方向的預應力,并將其作為初始條件通過預應力場加載到模型來模擬纏繞預應力。

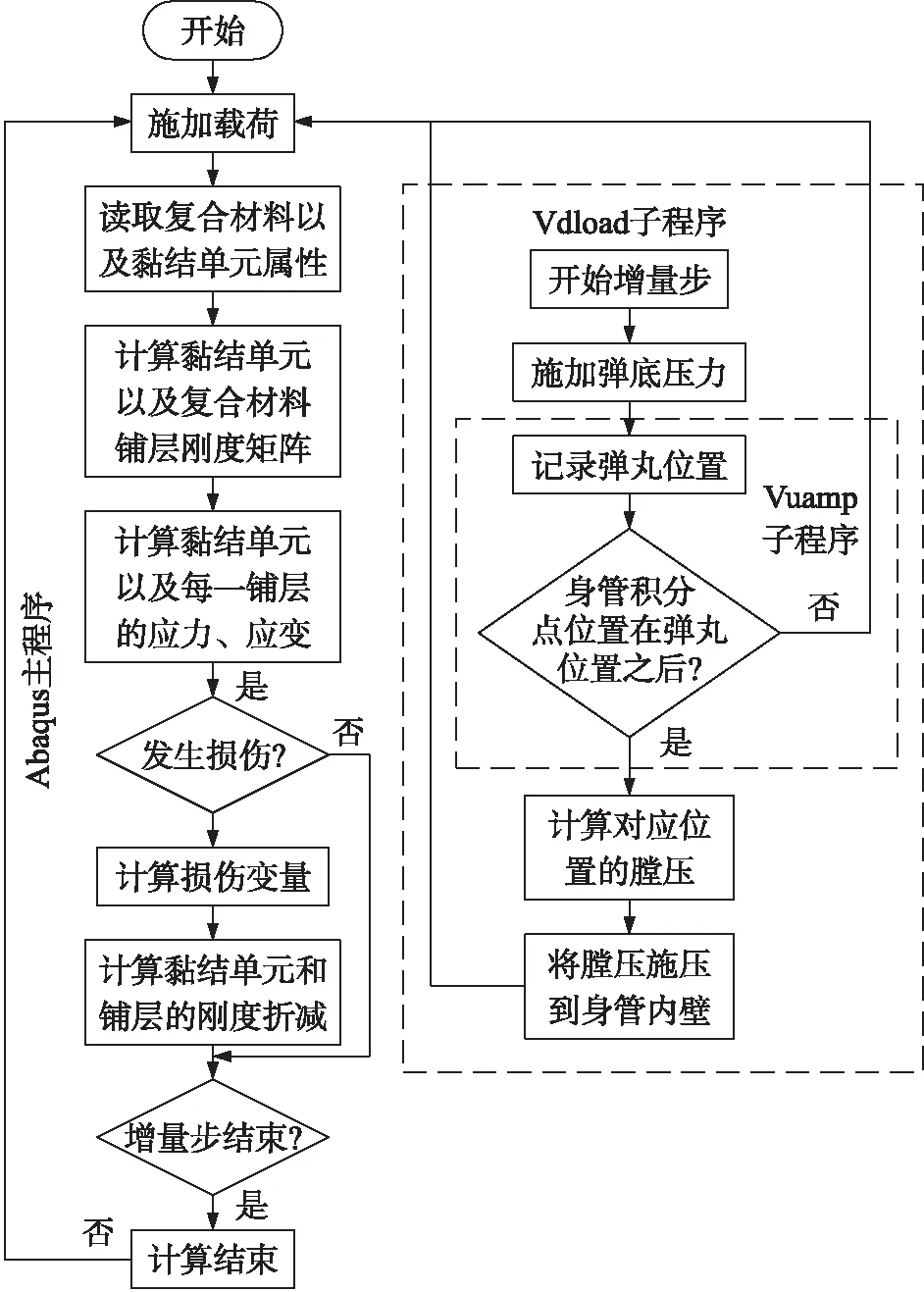

在火炮發射過程中身管內壁的載荷在時間和空間上變化非常劇烈,這種變化會產生明顯的動態應變現象。Benet實驗室的研究[2]表明,這種動態應變對于普通厚壁身管的影響要比靜態預測的高8%~10%,對于薄壁身管和高速彈丸的情況,這種影響甚至可能會達到靜態預測的300%~400%。本文分析的復合材料身管壁厚較全鋼炮身管更薄,這種動態應變現象帶來的影響也較大,且無法觀察到復合材料在軸向的應力狀態。為解決上述問題,本文采用ABAQUS軟件的子程序接口編寫VDLOAD與VUAMP子程序對身管內壁進行動態加載,其加載主要步驟:

①彈丸在彈底壓力的作用下沿軸向運動;

②通過彈丸上的參考點實時捕捉彈丸位置,并將其傳給VUAMP子程序;

③VUAMP子程序判斷身管內壁積分點的位置與彈丸位置的關系;

④將身管內壁壓力通過VDLOAD接口施加到彈丸位置之后的區域,并實時更新。

2.2 結果分析

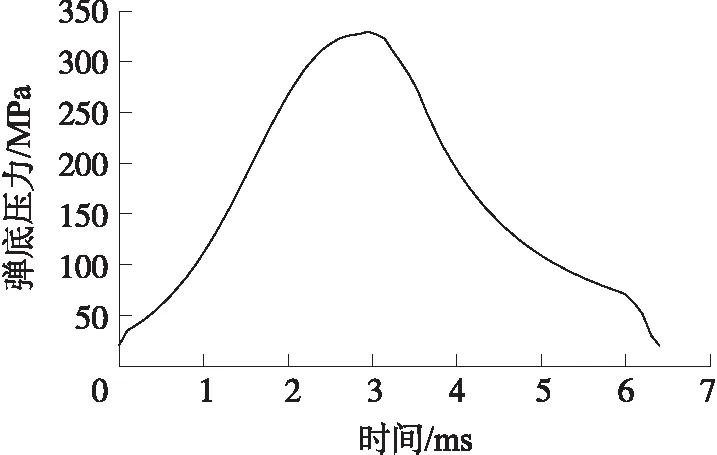

按照上述建模方法對125 mm滑膛炮進行發射過程模擬,分析流程如圖5,采用的彈底壓力曲線如圖6所示。

圖5 復合材料身管動態沖擊過程數值分析流程圖

圖6 某型125 mm滑膛炮彈底壓力曲線

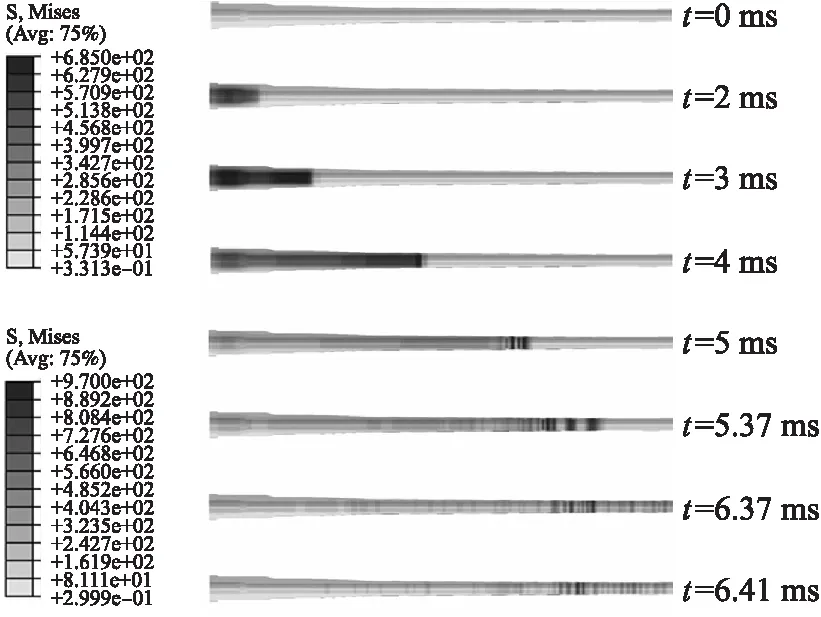

身管發射過程中的應力云圖如圖7所示,在6.4 ms時內彈道過程結束,彈丸出炮口,纏繞預應力為126 MPa。

圖7 復合身管軸向剖面應力分布云圖(單位:MPa)

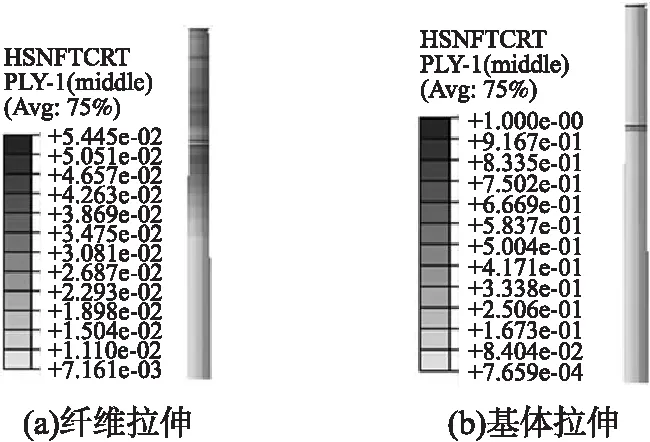

在彈丸出炮口后對纖維和黏結層損傷狀態進行觀察,可以發現,雖然纖維層未發生完全損傷,但是通過纖維層的損傷判據可以看出,纖維層在距離膛底5 000 mm和4 000 mm處,也就是纖維纏繞的2個末端最容易發生損傷,損傷類型為纖維拉伸和基體拉伸,其損傷起始狀態如圖8所示,當損傷起始因子達到1時開始發生損傷。

圖8 纖維拉伸和基體拉伸損傷起始因子

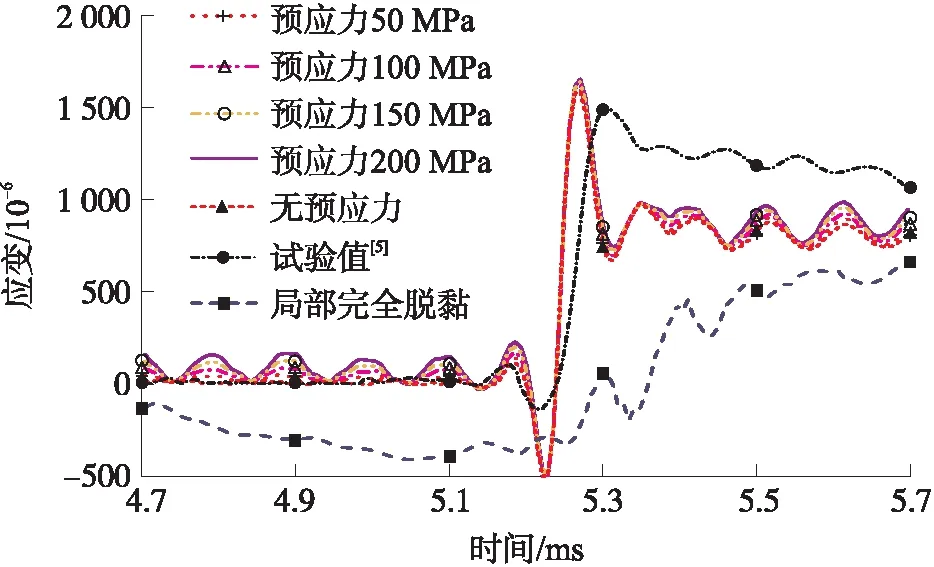

本文選取距膛底4 000 mm處的最外層纖維進行應變監測,監測結果如圖9所示,在結果中將文獻[5]中120 mm復合材料身管發射M829A2穿甲彈的試驗數據放在同一坐標軸(不考慮其彈丸運動到測量位置的時間)中進行對比。文中為了探究不同纏繞應力以及脫黏對復合身管結構應力-應變傳遞的影響,分別設置了纖維纏繞應力為50 MPa,100 MPa,150 MPa,200 MPa,無預應力以及局部完全脫黏組進行對照分析。

圖9 4 000 mm處最外層纖維環向應變變化規律

在5.2 ms時,彈丸運動到4 000 mm處前,由于身管軸向應力的差別,在此處產生一個明顯的負應變,緊接著彈丸運動至4 000 mm之后,身管在此處受到瞬時高膛壓的作用發生膨脹,環向應變急劇增加,隨著彈丸繼續向前運動,膛壓逐漸減小,此處應變值也逐漸降低。本文黏結良好情況下的最大應變值與實驗值都在1.5×10-3左右,這是因為本文的復合身管結構和試驗采用的是相同結構和鋪層,雖然口徑有5 mm的差別,但是膛壓相近。本文模型在5.2 ms時產生的負應變值明顯高于試驗值,以及在應變達到最大之后的下降速度明顯低于實驗值,這是因為本文雖然考慮了復合層和內襯之間的黏結關系,但是在第一發試驗分析時,考慮的初始條件是黏結良好的理想條件,以及復合材料各層之間也考慮為理想黏結,這在正應力傳遞時的影響不大,但是在卸載和負應力傳遞時,可能會因為復合層的整體性更好而導致負應力-應變的傳遞性更好,因此本文數值模型的數據在應變下降階段的反應要明顯大于實驗值。

通過此處的應變監測結果還可以看出,預應力越大,最外層纖維的環向應變值也越大,且彈丸經過之后的波動也更大,這是因為一定的預應力可以增強結構的整體性,使得最外層纖維的應變反應更敏感。局部脫黏模型使得4 000 mm處的黏結層單元失效,其他位置保持不變,可以發現其應變值與正常發射情況下此位置的應變變化差別較大,在5.2 ms之前,此處環向應變反向波動遞增,在此之后波動增長且漲幅較小,這是因為此處完全脫黏后復合材料層和炮鋼層的結構整體性遭到破壞,應變傳遞路徑改變。

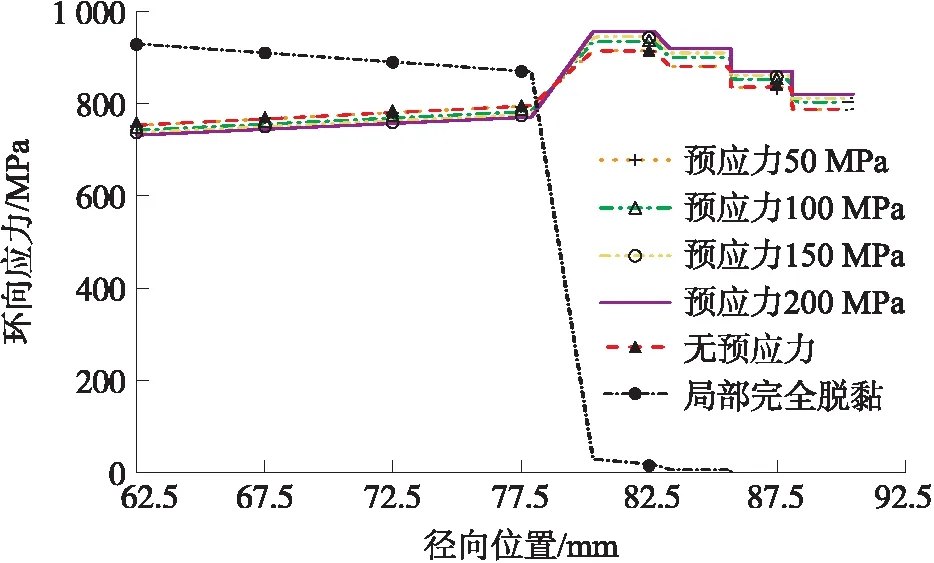

對距膛底4 000 mm處截面的應力徑向傳遞路徑進行分析,沿徑向依次選取積分點上的最大環向應力值,分析結果如圖10所示。從圖中可以看出,環向應力在復合層與金屬內襯交界面即黏結單元處會發生一次跳變,這是由金屬內襯、黏結層與復合層承載能力差別較大導致的。對不同纏繞預應力的情況進行比較,發現纏繞預應力越大,應力的傳遞效果越好,金屬內襯層的應力水平越低,纖維層的應力越大,復合結構的整體性越好,這與上文中應變傳遞的結果是一致的。但纏繞預緊力越大,纖維的損傷起始系數也越大,這說明預應力會加速結構整體的損傷。當黏結層完全脫黏時,應力傳遞受到較大的影響,結構整體性被破壞,金屬內襯的應力達到930 MPa,遠大于黏結良好條件下的750 MPa(無纏繞應力),而纖維層應力較小,這是因為在界面處結構整體性被破壞,會在一定程度上降低身管的承載能力。

圖10 距膛底4 000 mm處截面的環向應力沿徑向變化規律

3 結束語

本文以碳纖維增強金屬內襯圓管為例,對纖維增強金屬內襯復合結構動態加載的損傷過程進行分析,引入Cohesive黏結單元表征界面黏結條件,與試驗數據進行對比,結果說明了復合結構有限元模型的合理性和界面脫黏對結構整體強度存在較大影響。在此基礎上,進一步建立了復合材料身管動態沖擊有限元分析模型,為復合身管的動態沖擊數值模擬提供了一種可行方案。在模擬的過程中,對ABAQUS軟件進行二次開發,用VDLOAD和VUAMP子程序對身管內壁進行動態加載,來解決薄壁身管的動態應變效應與軸向剪切應力難以施加的問題。

研究結果表明,復合材料身管界面脫黏在一定程度上會影響復合身管徑向應力-應變傳遞規律。完全脫黏后金屬內襯起主要承載作用,纖維層承載作用減小。在纖維纏繞的末端最容易發生脫膠、纖維拉伸與基體拉伸損傷失效。一定的纏繞預應力會增強復合身管結構的整體性,從而增加身管的承載能力,但是預應力過大也會導致身管整體更容易發生失效。