基于仿真的裝配生產線布局設計與優化

李 揚 丁順玉 何月杰 劉 巖 王 飛 康景麟

(首都航天機械有限公司,北京 100076)

在全球競爭激烈的環境中,有效的工廠布局規劃對于控制制造業成本和時間是至關重要的[1],特別是在面對多變的客戶需求和多品種小批量的產品需求時,實現制造的快速響應是至關重要的[2]。工廠設施的合理設計可實現物料的快速流轉,縮短資源運輸時間和產品生產周期[3]。同時,合理的設計設施布局還可有效降低平均制造成本,提高制造系統的運行性能[4]。

作為一種提高制造系統性能的有效技術,仿真優化受到了學術界和工業界的廣泛關注。事實上,對于生產系統,通常采用離散事件模型來再現動態生產過程[5]。在生產系統中,通常采用可實現物料流動的仿真模擬,進行新生產線產能及生產效率估算或用于預測生產控制過程[6]。此外,仿真模擬通過確保所有生產要素都被考慮在內,為決策者提供了可視化的幫助。該模型提供了生產流的圖形表示,顯示生產能力及生產瓶頸,并通過仿真方法進行有效識別。當生產線進行安裝并正式運行時,基本可再現仿真模擬結果[7]。

本文的目的是通過在Witness仿真平臺上構建不同布局模式下的生產系統模型,并對仿真結果進行評估分析,得到最優布局。筆者曾經在此仿真環境下對公司不同生產線布局設計的功能性進行驗證,并通過仿真方法實現提高生產線生產效率、確定瓶頸資源的目的。

1 文獻綜述

1.1 離散事件仿真(DES)在制造系統中的應用

離散事件仿真(DES)是分析多品種小批量復雜制造系統的有效工具。此外,在生產線設計方面,可有效通過DES仿真分析的方法,縮短產品生產周期、提高生產效率[8]。

汽車、電子等生產制造行業已經將仿真建模作為分析和改進生產線性能的一種有效方法。基于離散事件仿真(DES) 的建模優化方式在復雜制造系統和裝配生產線得到了廣泛應用。離散事件仿真(DES)采用概率分布的方法,對制造系統涉及的要素和變量進行精確化建模,特別適合針對制造系統開展建模仿真工作[9]。同時,因生產線重建和修復是一個破壞性、昂貴、耗時的工作,在生產線建設前期,對生產線進行可視化虛擬建模仿真可有效輔助管理人員理解生產線更改對制造系統的整體影響[10]。離散事件仿真(DES)在制造領域有很多應用案例。Sharda和Akiya利用離散事件仿真(DES)在化工行業為不同類型的產品選擇延期或備貨策略[11]。周三玲[12]構建了油氣分離器生產流程的Witness 仿真模型,根據仿真結果,結合實際情況,對工藝流程進行改善。Mehrai[13]等人對生產物流進行建模,并對自動化加工對象進行參數優化。潘美榮[14]分析了非瓶頸站的加工時間波動對瓶頸站的影響,有助于調節加工工藝和提高系統的生產率。

1.2 生產流水線的U型布局

柔性生產是現代制造系統以經濟有效的方式滿足定制化生產的最重要標準之一。正如Miltenburg[15]所提到的,U型生產線不僅增加了生產線的靈活性和生產效率,同時提高了生產線工人的操作技能。U型生產線配置示意圖如圖1所示。Ibrahim Kucukkoc[16]提出了一

種混合生產線配置方案,即平行U型裝配生產線,如圖2所示,其目的是最大限度地提高資源利用率,減少對勞動力的需求。平行U型裝配生產線建立了兩條U型生產線相互平行,多技能操作人員位于兩條生產線之間、可處理任一生產線生產任務的生產環境。

許多學者采用仿真的方法開展裝配生產線的布局設計工作。陶俐言[17]等人利用面向對象技術,對車間進行三維布局設計及仿真模型構建。Tiacci[18]描述了基于java的混合模型裝配線仿真,涉及隨機操作時間、并行工作站、固定調度序列和工作站之間的緩沖區;其仿真系統適用于直線型布局和U型布局生產線。Martinez和Bedia[19]提出了1個基于Witness平臺的模塊化程序,用于模擬U型裝配生產線。Baykoc[20]采用了1種改進的啟發式方法,建立了1個U型洗衣機單一品種裝配系統的模型,在ARENA平臺上進行仿真和分析。廖源泉[21]等人針對車間設施布局的物流費用問題,采用遺傳算法進行優化設計,對優化后的車間設施進行三維可視化仿真,建立三維模型。

本文在Witness平臺上,依據某裝配生產線數據輸入,基于離散事件仿真(DES)建立了3種不同的仿真模型,分別為直線型布局裝配生產線仿真模型、U型布局裝配生產線仿真模型和平行U型布局裝配生產線仿真模型,并對3種仿真模型的仿真結果進行了比較和評價。在減少勞動力需求和設備負載均衡方面,平行U型布局裝配生產線仿真性能最佳,因此選擇平行U型布局裝配生產線布局模式作為生產線的解決方案。

2 裝配線描述

本文選擇了某裝配生產線的一類典型零件開展仿真模型建立工作,該零件的加工工藝流程如圖3所示。

該類零件共有4種不同的零件產品,其中3種產品涉及10道工序, 1種產品有9道工序(虛線框中的傳動支架鉚接工序除外),如圖3所示。該類零件生產加工在兩條生產線上完成,每條生產線有15臺設備。為了保證生產平衡順利進行,某些工序的零件加工需要在2~3臺設備上同時進行。

本文基于Witness仿真平臺,對直線型生產線布局、U型生產線布局和平行U型生產線布局分別開展模擬仿真工作,提出了一種減少勞動力需求、消除生產線瓶頸的布局設計方案,避免出現物料在單臺設備前出現堆積而后續資源需要等它加工的部件才能開工的情況。

3 基于Witness平臺的仿真模型構建

圖4為基于Witness平臺的仿真架構解決方案。整個架構體系包含4個步驟內容:模型輸入、3種不同布局形式的仿真模型、仿真數據分析及結論建議。仿真模型輸入數據共涉及生產計劃、工藝路線、工序加工時間、人員班次和零件隨機到達批次5個方面內容。生產計劃涉及零件圖號及名稱、生產數量、開工時間和完工時間等信息;工藝路線按照零件加工工藝流程和涉及的設備進行輸入;工序加工時間按照影響因子σ=0.2的正態曲線分布;人員班次根據仿真結果按照兩班倒或者三班倒開展;裝配生產線上的零件批次到達時間按隨機因子λ=0.3的泊松分布進行仿真模型的設計工作。

仿真模型在數據輸入的基礎上進行構建,借助3種不同的布局方式,建立3種不同的仿真模型;從操作人員數量、機床生產效率、堵塞時間、操作人員生產效率、產品數量、產品投入和產出比、產線柔性等多方面對生產線的優劣進行分析和評估;從實現設備負載平衡、操作人員數量減少、生產效率提高、柔性生產的可實現性等方面選擇合適的裝配生產線布局。

4 仿真結果分析和評估

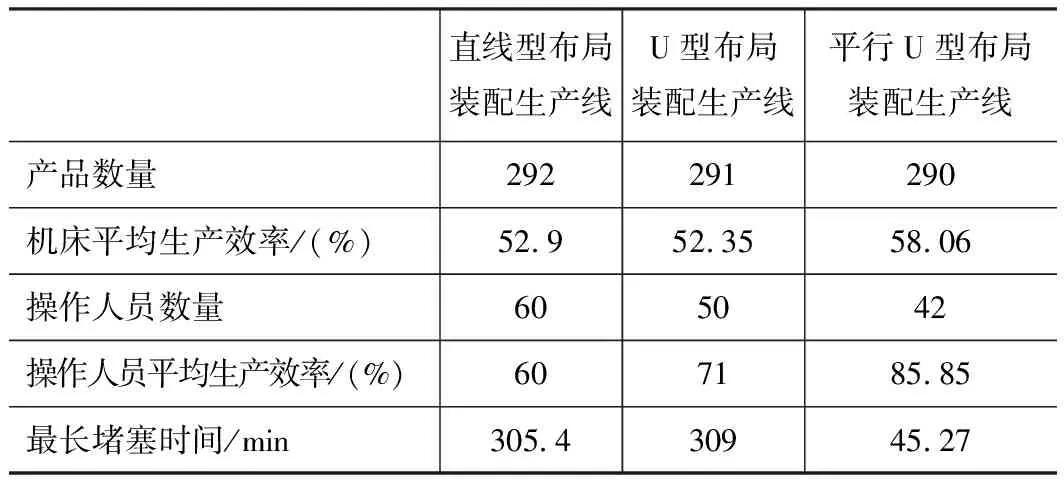

研究工作針對上述3種典型的布局方式建立仿真模型并開展仿真實驗,仿真實驗周期為7個工作日(按照兩班制計算)。因文章篇幅限制,本文僅在表1中給出了直線型布局裝配生產線的詳細仿真結果。3種布局仿真結果在產品產出、機床平均生產效率、操作人員數量、操作人員平均生產效率和生產線最長堵塞時間的比較如表2所示。

表1 現有直線裝配線設計仿真結果

從表1所示的仿真模型的結果可以看出,零件和機器的操作分布并不完全平衡。與第二條直線型布局裝配生產線鏜孔工序相比,第一條直線型布局裝配生產線鏜孔工序的機床生產效率、勞動者生產效率和產品堵塞時間過高。這種情況會導致產品半成品供應不足,從而可能導致其他生產線操作員的工作負荷不足。

表2 3種布局的仿真結果比較

由表2和圖5可知,平行U型布局裝配生產線仿真結果最優。與直線型布局和U型布局相比,平行U型布局裝配生產線有效提高了機床的平均生產效率和操作人員平均生產效率,同時有效減少了操作者數量和最長阻塞時間。在平行U型布局裝配生產線模式下,多技能操作者和機床采用集中管理、統一調配的生產模式。同時,隨著操作人員數量的減少,平行U型布局裝配生產線的成本消耗和管理難度均隨之降低,生產線的設置也更加靈活。

仿真實驗表明,生產實踐最佳的解決方案不僅與生產線布局有關,而且與設備的均衡負載、操作人員數量減少和管理方式優化息息相關。

5 結語

生產線布局是整個生產加工鏈條的重要組成部分。生產線布局的轉變代表著管理游戲規則的改變。在生產線布局的背后,需要管理人員在生產管理和人員管理上做出相應的改變;否則,換湯不換藥,無法達到生產線提高生產效率、大幅度減少操作人員的目的。

本文在Witness仿真平臺上對某裝配生產線進行了布局設計和優化工作。在相同的仿真數據輸入條件下,建立了直線型布局、U型布局、平行U性布局這3種不同的仿真模型,并得到與之對應的3種仿真結果。通過對仿真結果數據的分析,得出滿足降低勞動力需求和解決瓶頸問題的平行U型布局裝配生產線是最佳布局方式。通過具體的實例仿真結果分析,證明了利用Witness仿真環境不僅可為現有生產線運行有效性提供建議,并且在生產線初始創建和設計中也是行之有效的。