核電廠某減壓閥調節故障及處理

柴曉宇

(中核遼寧核電有限公司,遼寧興城 125100)

0 引言

消防系統的水由于長時間處于靜止狀態,水質中的沉積物、各種離子、鐵銹雜質等對處于消防系統的減壓閥是一個較大的挑戰。通過參考電站經驗反饋以及自身系統實際狀況,減壓閥中選取采用EPDM(Ethylene-Propylene-Diene Monomer,三元乙丙橡膠)和腈綸網材質的隔離膜片,其具有良好的耐腐蝕性和密封性[1],保證系統中的減壓閥不會因為水質的持續惡化而失效。

1 問題

該減壓閥的作用是將JPD(消防水分配)系統壓力為1.17 MPa(表壓)的消防水,減壓到JPU(廠區消防水分配)系統壓力為0.8 MPa(表壓)的消防水[2]。下游JPU 系統單次最大消防用水量為15 L/s,而廠家設計說明書給出的適用流量為8~16 L/s,流量適用范圍滿足要求。但在實際使用中,靜態調節完成后,經過一段時間下游壓力超過國家標準要求的規范值。

2 原因分析

該閥為可調式減壓閥,實際調節該減壓閥時,關閉減壓閥下游截止閥,通過靜態調節減壓閥的導閥,將下游壓力調至0.8 MPa,然后打開下游截止閥,通過調節減壓閥針型閥來調節減壓閥主閥開啟與回座時間,使其下游壓力維持在0.72~0.84 MPa[3]。

主閥的開啟或關閉取決于隔膜腔進水量與出水量的差值,當進水量小于出水量時,上腔壓力逐漸降低,主閥開啟;當隔膜腔進水量大于出水量時,上腔壓力逐漸升高,主閥關閉;當上腔進水量相等或者為零時,主閥處于平衡狀態。閥腔的進出水首先受到導閥的影響,當導閥處于開啟狀態時,閥腔才能進出水,主閥才能開啟或關閉。

2.1 理論分析

如圖1 所示,調節閥門時,關閉減壓閥下游截止閥,打開上游截止閥,首先將導閥彈簧完全放松,此時下游壓力為最小壓力,順時針緩慢擰緊先導閥上的彈簧,使下游壓力達到設計壓力值。緩慢打開下游截止閥,此時下游壓力下降后,關閉截止閥,再次查看下游壓力值。如果在打開下游截止閥時減壓閥主閥需要較長時間才開啟,同時主閥回座時間較快,則微調關小針型閥,反之則微調開大針型閥,重復上述過程,直到滿足需要的主閥開啟和關閉時間。

根據導閥的實際受力,得出其受力方程式:

式中 Fd——導閥膜片受力,N

Ft——導閥彈簧產生的彈力,Ft=kx。k 是彈簧剛度(N/mm),x 是彈簧形變量(mm)

Fm——導閥膜片受到下游壓力對導閥膜片產生的作用力,Fm=P2S1。P2是下游壓力(Pa),S1是導閥膜片面積(m2)

Fx——導閥閥芯受到下游壓力對導閥膜片產生的作用力,Fx=Fm=P2S2。P2是下游壓力(Pa),S2是導閥閥芯面積(m2)

根據導閥結構分析:由于S1>>S2,在下游同樣壓力作用下,Fm>>Fx,則式(1)可以近似為Fd=Ft+Fm,由此可以看出導閥膜片受力主要是彈簧和膜片相互作用的結果。當Fd>0,即Ft>Fm時,彈簧力大于膜片受力,導閥打開,減壓閥上腔與下游相通;相反,當Fd<0,即Ft<Fm時,彈簧力小于膜片受力,導閥關閉,減壓閥上腔與下游隔斷,上腔無法排水。

圖1 先導式減壓閥

2.2 實踐分析

在現場實際調節過程中發現,當減壓閥主閥開啟后能及時關閉,當減壓閥動作后,雖然主閥已經關閉,但導閥仍處于開啟狀態。減壓閥上游JPD 系統的消防水,通過針型閥管路進入隔膜上腔后,經過導閥進入減壓閥下游JPU 系統的消防水,而通過一段時間后,減壓閥下游壓力達到0.95 MPa 左右,產生超差現象,此時導閥才完全關閉。

將式(1)中的各項參數值均代入得kx=P2S1。在正常合理的情況下,下游壓力設定完成后,kx=某定值,同時由于導閥的結構限制,圖1 中彈簧的形變量為一個定值。由上述分析可知,下游達到設定壓力后,減壓閥主閥關閉,導閥仍然處于開啟狀態,直至0.95 MPa 導閥才完全關閉。可以看出,此時P2又產生部分增長,才能實現力學平衡。因此,導致下游超壓的主要原因為導閥的彈簧剛度過大,在同樣壓縮量下需要更大的下游壓力來平衡,因此產生超壓現象。雖然在靜態調節下實現了下游設定壓力,但在進行動態調節試驗時,由于彈簧剛度較大,使得下游在主閥關閉的情況下,仍然通過導閥部分在持續增壓,最終導致下游持續超壓現象的發生。

3 解決方法

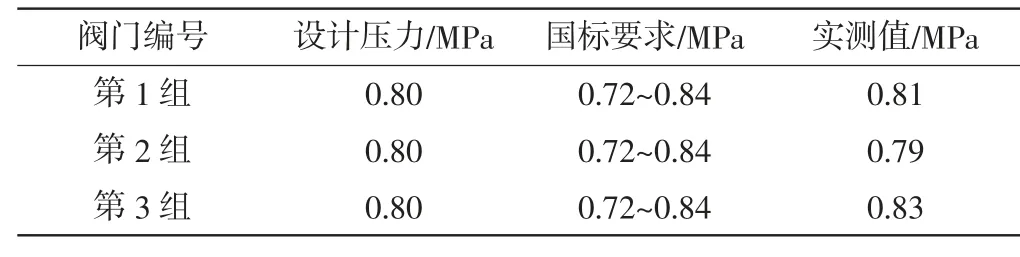

減壓閥引結構性原因產生超壓,不能通過簡單的調整來實現其正常功能。因此需要更換導閥的彈簧,將剛度較大的彈簧更換為計算剛度的彈簧。更換后重新對3 組減壓閥進行減壓調節,并測量其動態調節后實際下游壓力(表1)。

4 結束語

減壓閥通過與下游JPU 系統相連的各個廠房消火栓供給減壓消防水,當下游超壓時,容易導致下游管線的卡箍發生破口,管線上的安全閥頻繁起跳。減壓閥由于結構原因,使下游壓力出現超壓,通過分析調節效果以及結構,得出下游出現超壓的原因是減壓閥導閥彈簧剛度過大,造成即使在靜態調節完成后,動態調節時導閥仍然無法關閉。更換導閥彈簧后,重新進行動態調節,下游實際壓力符合國標要求。本次減壓閥的故障分析與處理,對類似系統減壓閥的故障處理有一定的借鑒意義。

表1 閥門動態調節實測值