鍍鋅板沖壓條紋缺陷的原因分析及改善措施

施劉健,張喜秋,靳 立,楊少華,王衛遠,周紅兵

(馬鞍山鋼鐵股份有限公司,安徽馬鞍山 243003)

引言

深沖級IF 鋼作為超低碳鋼,含有少量的Nb、Ti元素,可以達到析出碳、氮化合物的目的,從而形成無間隙原子的純凈鐵素體鋼。因具有高塑性應變比r、高加工硬化指數n,使其在沖壓時傾向于沿寬度方向變形;但由于存在各向異性,會存在變形不均勻的制耳現象。

通常通過測量0°、45°、90°三個方向的r 值來計算平均塑性應變比(=(r0+r90+2r45)/4)和各向異性指數Δr(Δr=(r0+r90-2r45)/2),并通過這2 個指標來評估產品的各向異性[1]。值高,則材料的深沖性能好;Δr 絕對值低,則拉延性能好、制耳現象輕,沿各個方向變形均勻。因此,提高r 值、降低Δr 值,是獲得良好的深沖性能的重要舉措。

某廠生產的深沖級鍍鋅鋼板在沖壓后出現波浪形條紋缺陷,直接影響了外觀質量和使用效果,遂對原因進行排查分析并改進。

1 原因排查及分析

鋼板沖壓后出現條紋缺陷,整體缺陷呈擴散的水波形狀,無手感,反查生產過程中工藝均正常。選取同規格同級別沖壓無條紋的產品進行檢測對比,沖壓有條紋產品編號為A,無條紋產品編號為B。

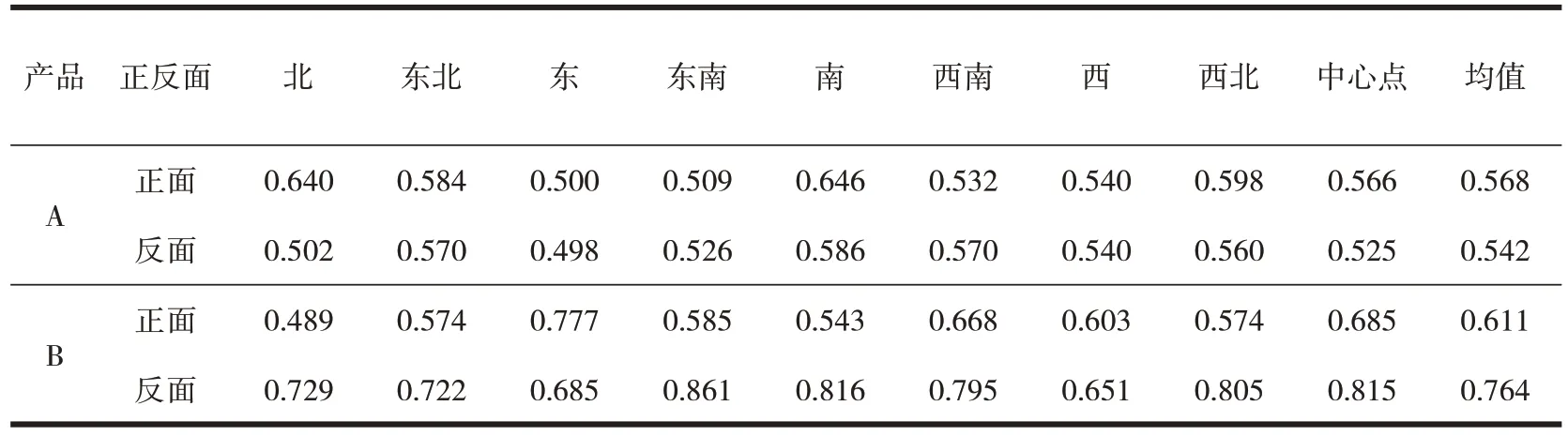

(1)通過滑度儀(型號9505DF1,美國Altek 公司)測量兩產品的摩擦系數(見表1)。摩擦系數大,產品在沖壓時流動的阻力越大,材料流動困難,存在開裂的風險。A、B 產品摩擦系數相近,說明摩擦系數對沖壓條紋影響不大。

表1 摩擦系數對比

(2)采用手持粗糙度儀(型號TR200,時代集團公司)測量兩產品的粗糙度(見表2),共檢測了正反面各9 個點的粗糙度(四周8 個點加1 個中心點)。結果表明A產品粗糙度稍微偏低。粗糙度不是導致沖壓出現條紋的關鍵原因。

表2 粗糙度對比

(3)利用X 熒光光譜儀(型號magix FAST PW2640,荷蘭PANalytical 公司)檢測產品的化學成分,結果見表3。A、B 產品化學成分含量基表相近,化學成分對沖壓條紋缺陷無影響。

表3 化學成分對比 %

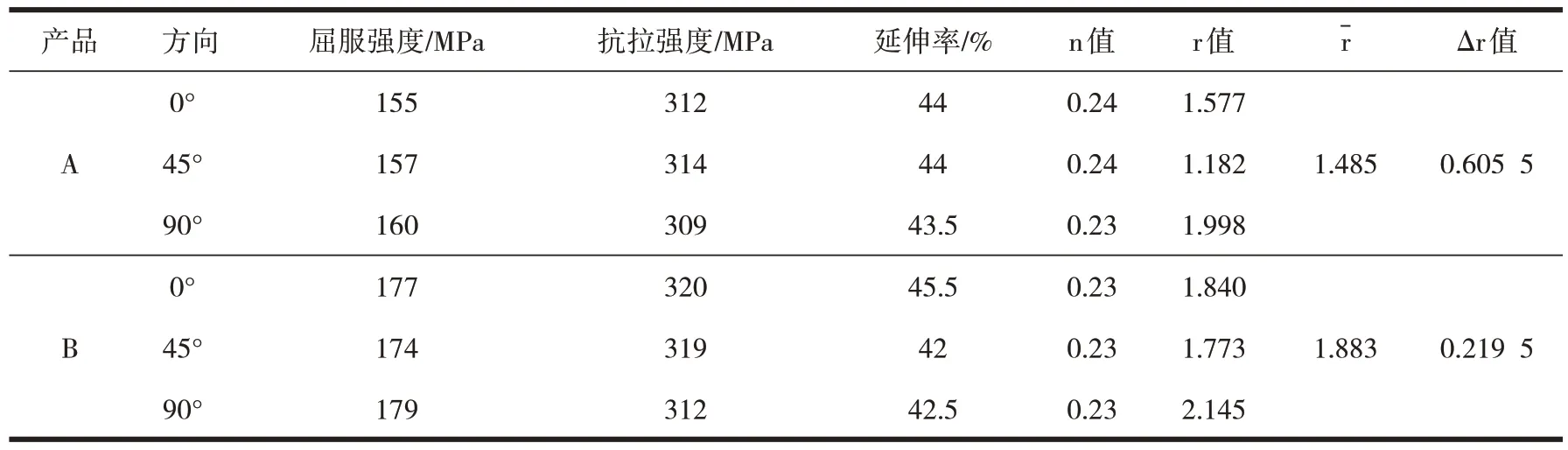

(4)采用材料試驗機(型號Z600,德國Zwick 公司)對產品性能進行檢測,結果見表4。A 產品的屈服強度、抗拉強度較B產品低,延伸率、n值較B產品高,拉伸性能應該較B 產品好,但三個方向r 值均較B產品低。分別計算A、B產品的r值和Δr值,發現A產品的r 值低于B 產品,深沖性能差于B;Δr 值高于B 產品,沿各個方向變形均勻性弱于B 產品,制耳效應較后者顯著,最終導致沖壓時出現拉伸條紋[2]。低r 值、高Δr 值是導致沖壓出現條紋的主要原因。因此,提高r 值、降低Δr 值是改善沖壓條紋的重要方向。

表4 力學性能對比

2 措施分析及驗證

2.1 元素Nb對IF鋼r值、Δr值的影響

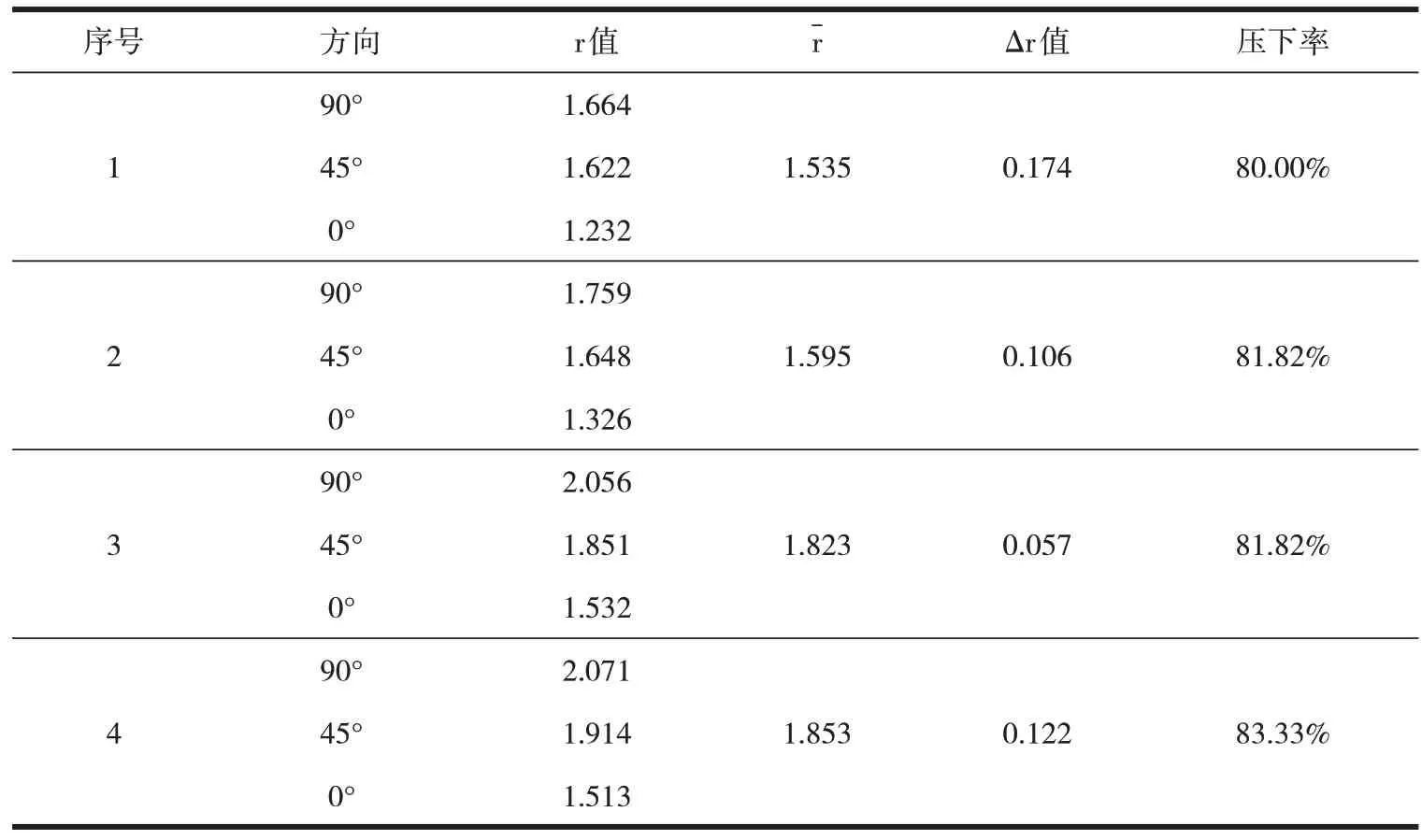

添加Nb 元素,使其與間隙原子C 形成化合物NbC,達到消除間隙原子的目的[3]。采用不同Nb 含量的、其他化學成分相近的產品進行沖壓對比,結果見表5。其中1號、2號是Nb含量相對低的產品,3號、4 號是Nb 含量相對較高的產品。對比2、3 號產品,發現在相同壓下率下,3 號產品的r 值也相對較高,Δr值相對較低,說明添加Nb 元素對提高r值、降低Δr值有促進作用;

2.2 冷軋壓下率對IF鋼r值、Δr值的影響

冷軋壓下率通過影響材料的組織結構進而影響材料的r 值和Δr 值。1~4 號產品成品厚度0.4 mm,熱卷厚度依次為2 mm、2.2 mm、2.2 mm、2.4 mm,計算后對應的壓下率為80%、81.82%、81.82%、83.33%。對比1號和2號、3號和4號產品,同樣可以得出提高壓下率可以提高r值。但Δr值在壓下率上升時呈現先下降后上升的趨勢,說明提高壓下率對降低Δr值存在一個極限值[3,4]。

2.3 沖壓驗證

表5 不同成分、不同壓下率的力學性能對比

對1~4號產品分別取500 mm×500 mm規格樣板進行沖壓試驗。沖壓后,1、2 號產品內外表面均可見到條紋狀缺陷。4 號產品表面有輕微條紋缺陷,雖然制耳系數Δr值有所提高,但r值的增大彌補了高Δr值帶來的影響。3號產品表面未見明顯條紋狀缺陷,3、4產品均較1、2號產品表面質量有很大改善。說明提高r 值、降低Δr 值對沖壓條紋缺陷有很大的改善作用。

3 結語

(1)加Nb 元素對提高r 值、降低Δr 值有促進作用。

(2)提高壓下率可以提高r值,Δr值隨著壓下率上升時呈現先下降后上升的趨勢。

(3)提高r 值、降低Δr 值,有助于減輕沖壓條紋缺陷。