石油焦在鋁用炭素行業的應用及標準化情況

谷 柳

(有色金屬技術經濟研究院有限責任公司,北京 100089)

石油焦是原油加工產生的重質渣油的炭化產物。石油焦包括生焦、煅后石油焦和針狀焦,生焦又包括海綿焦、彈丸焦等。石油焦源自石油化工的副產品,主要是在各種重質油(以渣油為主)中獲得。石油化工中獲得的生焦無法直接用于鋁電解領域中預焙陽極和石墨化陰極炭塊的生產中。生產中,常采用回轉窯和罐式爐兩種方式煅燒生焦,得到鋁電解用炭素材料的原料——煅后石油焦。

煅后石油焦所生產的石墨化陰極炭塊,除停槽修槽外,在電解鋁生產過程并不會消耗。而煅后石油焦所生產的預焙陽極在電解鋁生產過程中不斷消耗,據統計,生產一t原鋁大概需要消耗370kg~410kg的煅后石油焦。截止2019年底,我國電解鋁在產產量為3504萬t,即2019年炭素行業煅后石油焦使用量約為1366萬t。

然而,環保要求日益嚴峻,顯著影響到國內電解鋁的運行產能和實際產量,進而影響到電解鋁行業對鋁用炭素材料的需求,這些影響均反映到煅后石油焦的價格及需求量上。煅后石油焦作為鋁用炭素材料生產的主要原料之一,是鋁用炭素的發展重要影響因素,進一步影響到電解鋁行業的發展。因此,煅后石油焦作為炭素材料生產中不可或缺的原料,有必要對其生產工藝及性能指標進行研究,從而為炭素生產企業提供煅后石油焦今后的發展方向。

1 生焦的性能指標分析

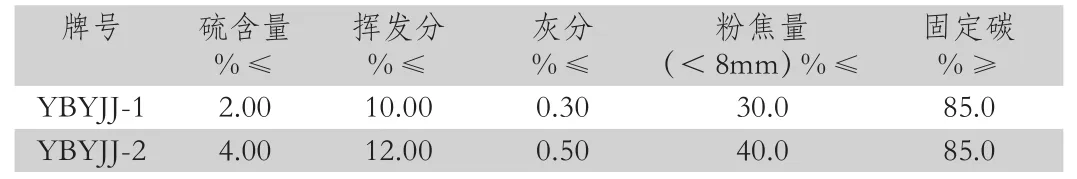

石墨化陰極炭塊和預焙陽極生產過程中使用煅后石油焦均來自于石油化工的副產物生焦。由于石墨化陰極炭塊和預焙陽極對煅后石油焦性能要求不同,其對原料的要求也有所不同。石墨化陰極炭塊對生焦的要求可參見行業標準YS/T 842-2012《石墨化陰極炭塊用石油焦原料技術要求》(見表1),預焙陽極對生焦的要求可參見YS/T 843-2012《預焙陽極用石油焦原料技術要求》(見表2與表3)。

表1 石墨化陰極炭塊用石油焦原料的理化性能

表3 預焙陽極用石油焦中微量元素含量的要求

將石墨化陰極炭塊和預焙陽極石油焦原料的理化性能進行對比,發現硫含量的要求存在差異。一般來說,石油焦中的硫含量的多少主要取決于原油的品質。但是,對于預焙陽極來說,硫元素的存在可以提高瀝青的結焦率、降低瀝青結焦的孔隙率,同時硫元素還可以與雜質元素相結合,降低金屬雜質的催化作用,進而抑制預焙陽極的二氧化碳反應性和空氣反應性。此外,在電解鋁生產過程中,硫含量與預焙陽極的消耗速率成反比關系。因此,基于生產考慮,預焙陽極中的硫含量高于石墨化陰極炭塊中的硫含量。

預焙陽極用石油焦對微量元素的含量提出要求,這是由于預焙陽極中的堿金屬和堿土金屬會加快陽極的消耗;釩元素會加速預焙陽極的氧化,使得陽極的導電性急劇降低;釩元素和鐵元素共同作用,會降低電解液的電流效率;硅元素和鐵元素會影響鋁合金的質量。因此,預焙陽極對微量元素的控制提出了如表3所示的要求。而對于石墨化陰極炭塊來說,石油焦中雖然存在微量元素,但是陰極炭塊在電解鋁過程中并不參與反應,因此石油焦中微量元素的含量對石墨化陰極炭塊乃至鋁液幾乎沒有影響。

表2 預焙陽極用石油焦原料的理化性能

2 煅后石油焦生產工藝

不論是石墨化陰極炭塊生產所用的煅后石油焦,還是預焙陽極生產所用的煅后石油焦,雖然其原料要求有所不同,但生產工藝均相同,即在不添加任何其他原材料的情況下,通過生焦煅燒得到煅后石油焦,有效改善生焦的物理性能,如電導性和密度等。

煅后石油焦常用的生產工藝有兩種,分別是:回轉窯生產工藝和罐式爐生產工藝。國外石油化工企業,多采用回轉窯生產工藝煅燒石油焦,而在國內,常采用罐式爐生產工藝煅燒石油焦。下面將對兩種生產工藝進行簡單概述。

2.1 回轉窯生產工藝

回轉窯生產工藝較為簡單,重點是控制煅燒時間與溫度。在回轉窯內,煅燒溫度可達到1500℃或更高,使得煅后石油焦達到需要的晶體結構。回轉窯所能加工的多品種石油焦,如綿焦、彈丸焦、針狀焦和流體焦等。煅燒工藝無法改善生焦的某些固有性能,反而,不正規的生產工藝還會降低石油焦的性能。最終得到的煅后石油焦質量,受到生焦的品位及生產工藝的顯著影響。

2.2 罐式爐生產工藝

回轉窯可加工的多種石油焦,但是回轉窯不能加工高揮發燃燒份的石油焦。只能采用罐式爐生產工藝。在生產過程中,罐式爐工藝的粉料損失少,但在回轉窯生產過程中,粉料損失嚴重。因此,罐式爐的產量要比回轉窯高10%,成本也要低25%。

從全球角度看,由于煉油廠不斷通過減少循環次數提高生焦的產量,使得生焦的粒徑分布越來越差。這種粒徑越來越小的生焦,含有較高的揮發分,更適用于罐式爐煅燒生產煅后石油焦。現已有越來越多的研究致力于開發出更為優化的罐式爐生產工藝,包括增大產能,提高自動化程度,提高余熱和廢氣(包括脫硫)的管理。因此,罐式爐生產工藝將是今后的發展趨勢。

3 煅后石油焦的性能指標分析

石墨化陰極炭塊和預焙陽極生產過程中所使用煅后石油焦,由于炭素材料的應用不同,其性能指標也存在相應的差異。石墨化陰極炭塊對煅后石油焦的要求可參見行業標準YS/T 763-2019《石墨化陰極炭塊用煅后石油焦》(見表4)。預焙陽極對煅后石油焦的要求可參見行業標準YS/T 625-2012《預焙陽極用煅后石油焦》(見表5)。

表4 石墨化陰極炭塊用煅后石油焦的理化性能

從表4中可知,石墨化陰極炭塊用煅后石油焦的要求灰分、硫分(即硫含量)、粉末電阻率、真密度和石墨化度五個指標,其中由于煅燒石油焦中的硫分在石墨化工序中會大幅度降低,灰分的高低不會影響電解鋁的生產,因此理化指標相對較松。粉末電阻率指標越低,有助于改善電解槽工況、降低爐底壓降和降低噸鋁電耗,因此該理化指標應越低越好。煅后石油焦的真密度直接關乎到其石墨化的難易程度,并且煅后石油焦的真密度顯著影響到石墨化陰極炭塊的真密度。石墨化陰極炭塊的真密度是表征炭塊在鋁電解過程中抗鈉侵蝕能力和導電性的指標,從而煅后石油焦的真密度指標應越高越好。并且,根據生產實際,與YS/T 699-2018《鋁電解用石墨化陰極炭塊》相配套,確定上述性能指標。

從表5中可知,預焙陽極用煅后石油焦對真密度、粉焦含量、CO2反應性和空氣反應性進行了要求,這幾個指標均顯著影響預焙陽極的質量與性能。若煅后石油焦的CO2反應性越高,那么預焙陽極的CO2反應殘余則越低。據研究表明,煅后石油焦的空氣和CO2反應性在一定范圍內隨著真密度的升高而降低。因此,粉焦含量、CO2反應性和空氣反應性指標可以反映出預焙陽極的質量。但是,在行業標準YS/T 625-2012《預焙陽極用煅后石油焦》僅被列為參考指標,不能有效反應煅后石油焦的性能,因此應在該行業標準下一次修訂時列為常規指標,促進預焙陽極用煅后石油焦質量的提升。

表5 預焙陽極用煅后石油焦的理化性能

4 煅后石油焦的市場現狀

4.1 國內生焦產量降低

在國內,中國石化、中國石油等石油化工企業利用重質渣油通過延遲焦化工藝生產得到石油焦生焦。但隨著成油品質的升級改造,企業逐漸采用加氫裂化、渣油加氫、蠟油加氫或“全加氫”以代替重質渣油為原料的部分延遲焦化工藝,從而減輕油品后加氫脫硫的壓力。但是,這種工藝的改善,會致使延遲焦化產能的降低約30%,從而影響國內石油焦的產量。

4.2 進口生焦問題不容忽視

據前文論述可知,生焦含硫量取決于原油的質量。由于國內石油焦產量降低,為保證石墨化陰極炭塊和預焙陽極的生產,需要從國外進口生焦。但是,國外進口生焦普遍含硫量高(約為1%~3%),對石墨化陰極炭塊和預焙陽極的生產過程中SO2排放造成了更大的壓力。尤其在國家頒布實施嚴苛的排放要求后,炭素生產企業環保壓力愈發嚴峻。

此外,雖然石油焦生焦國際貿易量不斷增加,國際標準僅對測試方法進行了規定,并沒有配套的產品標準,企業參與國際貿易只能通過簽訂合同規定產品指標。

5 未來突破與發展

5.1 修訂國內標準,促進質量提升

及時修訂YS/T 842-2012《石墨化陰極炭塊用石油焦原料技術要求》、YS/T 843-2012《預焙陽極用石油焦原料技術要求》、YS/T 625-2012《預焙陽極用煅后石油焦》等標準,使標準及時反映市場情況,為后續石墨化陰極炭塊和預焙陽極的生產提供優質原材料,促進行業質量全面提升。

5.2 制定國際標準,規范國際貿易

在現有國際標準體系中,已存在煅后石油焦理化性能分析標準,為該石油焦國際標準的制定打下了堅實的基礎,因此有必要借此優勢,制定相應國際標準。但是,由于國際標準制定周期較長,應先將現有的相關行業標準翻譯成英文版,以方便中國企業進行國際貿易。

5.3 混捏促進質量提升

進口高硫焦現已成為不可避免的定局,企業應在生產過程中降低高硫焦對環保的影響。對于煉油廠來說,由于不同石油焦的硫含量和金屬含量存在差異,通過將不同硫含量的生焦混捏在一起,即國內生產的低硫焦與國外生產的高硫焦進行混捏,可以增強石油焦的煅燒效果,進而穩定成品焦質量。因此,可以制定技術規范標準,推薦更為有效的生產工藝。

5.4 炭素企業煙氣脫硫勢在必行

對于石墨化陰極炭塊和預焙陽極生產來說,石油焦中所含硫分主要通過煅燒產生SO2排出。但是,在環保形勢日益嚴峻的今天,炭素生產企業為了減少硫排放,應增設煙氣脫硫設施。并且為了促進炭素行業的進步,制定了行業標準《鋁用預焙陽極生產用石油焦煅燒煙氣脫硫技術規范》,該標準涉及行業內常用的三種脫硫手段,即氨法脫硫、雙堿法脫硫和石灰石/石灰-石膏法脫硫,可指導炭素生產企業選擇有效工藝進行脫硫。