2020 年中國光伏技術發展報告

—— 晶體硅太陽電池研究進展(3)

中國可再生能源學會光伏專業委員會

(中國可再生能源學會,北京 100190)

對于板式PECVD 設備而言,由于現有產線是針對M2 硅片設計的,因此該類設備的寬度余量有限,而增大硅片的尺寸必定會減小單個載板的硅片數量。表10 為目前占據主流市場的Meryer Burger 公司的板式PECVD 設備的參數。從中可以看出,其載板放置硅片片數為6 行6 列,采用邊長為156.75 mm 的M2 硅片,不算邊緣的硅片,載板總寬度為904.5 mm;若采用邊長為166 mm 的硅片,載板總寬度將會達到966 mm,超出61.5 mm,考慮到設備腔體寬度及等離子源的均勻區域,這種尺度的變化存在問題。若無法兼容就只能將載板改成5×6 的形式,5 個166 mm 硅片的寬度為830 mm,但這將會降低產能。而對于邊長為210 mm 的硅片來說,若不進行設備改造或許只能放在4×4 的載板中,4 片210 mm硅片的寬度為840 mm,但這將大幅影響產能。因此可以得出結論,雖然現有的板式PECVD 設備可以通過改造載板來適用于M12 硅片,但產能會大幅降低,因此板式PECVD 設備完全不兼容M12 硅片,即使是M6 硅片也會損失一定的產能。這不僅會影響到Meryer Burger 公司的微波PECVD 設備,也會影響到國產制備Al2O3薄膜的板式PECVD 設備,比如理想和微導的ALD設備。

2.6 絲網印刷環節

絲網印刷機的硅片長度與網框邊長之比的最佳值應在1:3 左右,如果過大,會導致網板拉力較大,影響絲印效果和網板壽命,也可能導致壓力過大增加碎片率。目前網框邊長為450 mm×450 mm,對于M2 硅片,其邊長為156.75 mm,硅比片邊長與網框之比為1.0:2.8;對于M6 硅片,該比值為1.0:2.7,相差不大,可以兼容,或者可以增大網框以調整參數;而對于邊長為210 mm 的硅片,若仍使用450 mm 網框,則比值為1.0:2.1,這顯然是不允許的,按照1:3 的原則,網框應該達到600 mm,但對于目前的絲印機而言,需要做整體調整。因此可以得出結論,現有產線上的絲印機可以兼容M6 硅片,而不能兼容M12 硅片。

表 10 Meryer Burger 公司的板式 PECVD 設備的參數Table 10 Meryer Burger's plate PECVD equipment parameters

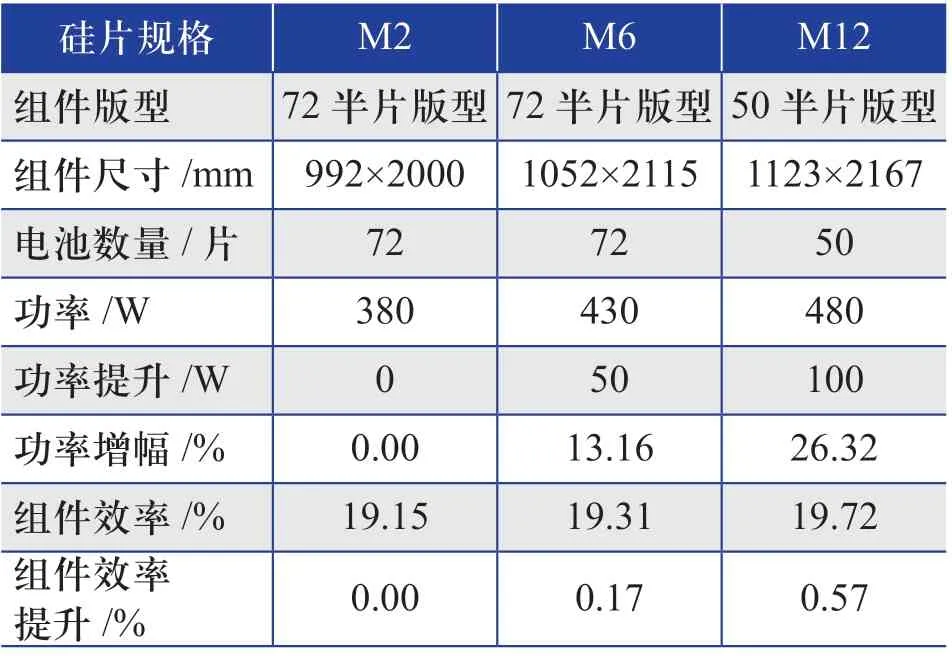

2.7 組件環節

硅片的尺寸最終影響到組件環節,組件制造環節包括串焊機、排版機、層壓機和傳動裝置。表11 給出了不同硅片尺寸對于72 片太陽電池的光伏組件的影響。

表11 不同硅片尺寸下典型組件的版型對比Table 11 Comparison of typical PV module layouts under different silicon wafer sizes

在組件制造環節中,串焊機一般都是針對所選電池進行精確定位,因此,一旦使用尺寸較大的硅片,均需要進行較大的設備改造與升級,特別是采用片盒式傳遞的串焊機,一般很難兼容尺寸較大的硅片。因此即使對于M6 硅片,串焊機設備也不能直接兼容,需要進行改造,而對于210 mm 硅片來說,則必須使用全新的設備。

排版機可以兼容M6 硅片,但是不兼容M12硅片。

層壓設備可以兼容M2~M6 的各種電池,也可兼容M12 切片后的組件。但是對于一些已經投產的老款層壓機,或許會影響到其產能。

上文從各個工序環節論述了硅片尺寸的變化對于現有設備的兼容性。總體來看,M12 硅片與現有設備完全不兼容,需要重新設計設備;而M6 硅片與現有設備基本兼容,但是通常需要更換載具,會增加一定的投資,同時一些老設備的產能會下降,使其進一步失去競爭力。

大量的分析表明,當設備使用新型的M6 硅片后,會增加產線的產能,降低制造成本,但能否抵消由于設備改造而導致的再投資,則需要產業界的驗證。對于新建的產線,則需要全部兼容M6 硅片的電池規格,而是否需要直接升級為兼容M12 硅片的電池規格的產線,則需要詳細的示范和測算。需要注意的是,若設備兼容到M12硅片,而生產者用其來生產M2 或M6 硅片的電池,則會增加成本。實際上,硅片尺寸問題不僅是一種行業規范問題,也是一種行業生態問題。

3 TOPCon 電池技術

TOPCon 是Thin Oxide Passivated Contact 的縮寫,該類電池屬于一種鈍化接觸型電池。在PERC 和PERT 太陽電池中,金屬電極仍與硅襯底直接接觸,金屬與半導體的接觸界面由于功函數失配會產生能帶彎曲,并產生大量的少子復合中心,對太陽電池的效率產生負面影響。因此,研究人員很早就提出使用一種薄膜將金屬與硅隔開,以減少少子復合。半導體行業中最早提出鈍化金屬電極,類似的有場效應晶體管的結構;之后在太陽電池領域,新南威爾士的馬丁·格林提出在金屬電極下方制備SiO2層,但是由于工藝難度很大,一直未能實現。

2013 年, 德 國Fraunhofer 研 究 所 提 出TOPCon 電池概念,其背表面采用極薄的氧化層鈍化,外側使用摻雜多晶硅形成背場,然后背面全部采用金屬與多晶硅全接觸,正表面則仍使用常規的發射區及電極結構。

2013 年,德國ISFH 研究所提出POLO 結構,前、后表面全部使用超薄氧化層將摻雜層隔開,不僅將背面背場隔開,前表面發射區也被隔開。但是該機構認為他們的氧化層有很多空洞,形成摻雜層與襯底層之間的導電通道。

2016 年,ECN 提出PERPoly 電池,其結構與TOPCon 電池基本一致,背表面使用鈍化膜和減反射膜,并且背表面的電極也使用柵線結構,這樣可以達到雙面受光發電的效果。由于其背表面也有鈍化膜,因此效率相應提高。

2017 年,新加坡SERIS 實驗室提出了MonoPoly 電池的概念,從結構來看其無較大差別,只是一些細節的改變,如背表面拋光、正表面鈍化膜采用AlOx/SiNx復合膜結構。因此發展到2019 年,這種電池已經將目前PERC 太陽電池和PERT 太陽電池中采用的各種新技術與其結構完美地結合起來,國內產業界一般還是習慣稱之為TOPCon 結構。此種結構的基本要素是:

1)正表面織構化;

2)正表面鈍化膜采用AlOx/SiNx復合膜;

3)前表面電極可以采用5 主柵、12 主柵、無主柵;

4)背表面拋光;

5)背表面采用2 nm 的SiO2鈍化膜;

6) SiO2鈍化膜外側沉積一層n+多晶硅;

7)多晶硅采用SiNx鈍化;

8)背電極采用銀柵線,主柵同正面。

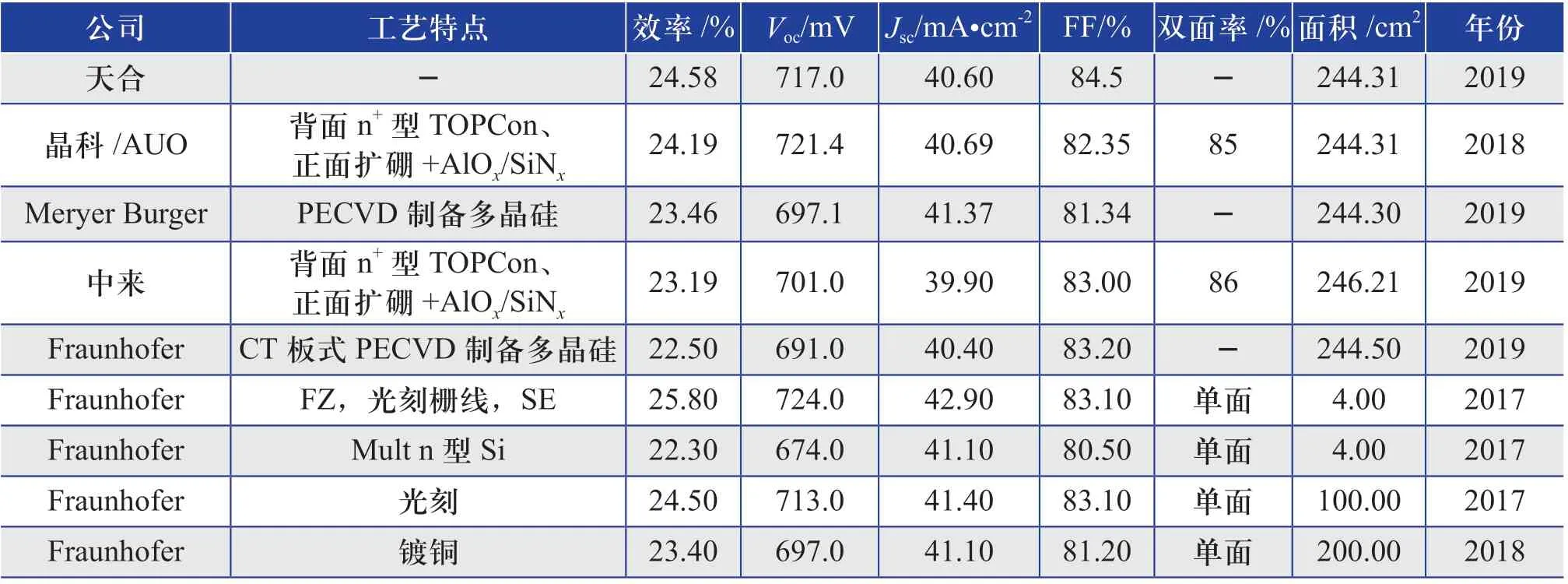

晶科公司2018 年制備的n 型TOPCon 電池采用LPCVD 設備沉積多晶硅,其在大面積商用硅片襯底上制備的電池的最高效率達到24.19%。該紀錄在2019 年被天合公司打破,天合公司的TOPCon 電池的最高效率達到24.58%,具體如表12 所示。新加坡SERIS 公司使用Meryer Burger 公司開發的PECVD 設備沉積摻雜n+非晶硅或微晶硅層,再經過退火得到多晶硅,其制備的MonoPoly 電池的最高效率在2019 年提升至23.5%。該種電池采用了Meryer Burger 公司特有的Smart Wire 柵線技術,這種制備多晶硅層的技術相對簡單,可以進行多晶硅原位摻雜,繞鍍現象也不嚴重。中來公司將其n 型PERT 電池生產線改造成n 型TOPCon 電池生產線,在2018 年得到的電池最高轉換效率為22.85%,產線平均效率已經達到22.56%;該公司在2019 年采用12BB 電極技術,進一步將電池最高效率提升至23.19%,且宣稱產線平均效率已達到了23.12%。其多晶硅層使用LPCVD 生長,由于LPCVD 生長多晶硅過程中會導致繞鍍現象,磷摻雜溫度要求達到850 ℃,而LPCVD的沉積溫度卻較低,因此原位摻雜難度較高。而如果先生長本征多晶硅膜后再摻雜,則增加了工藝復雜性,制備成本將上升。

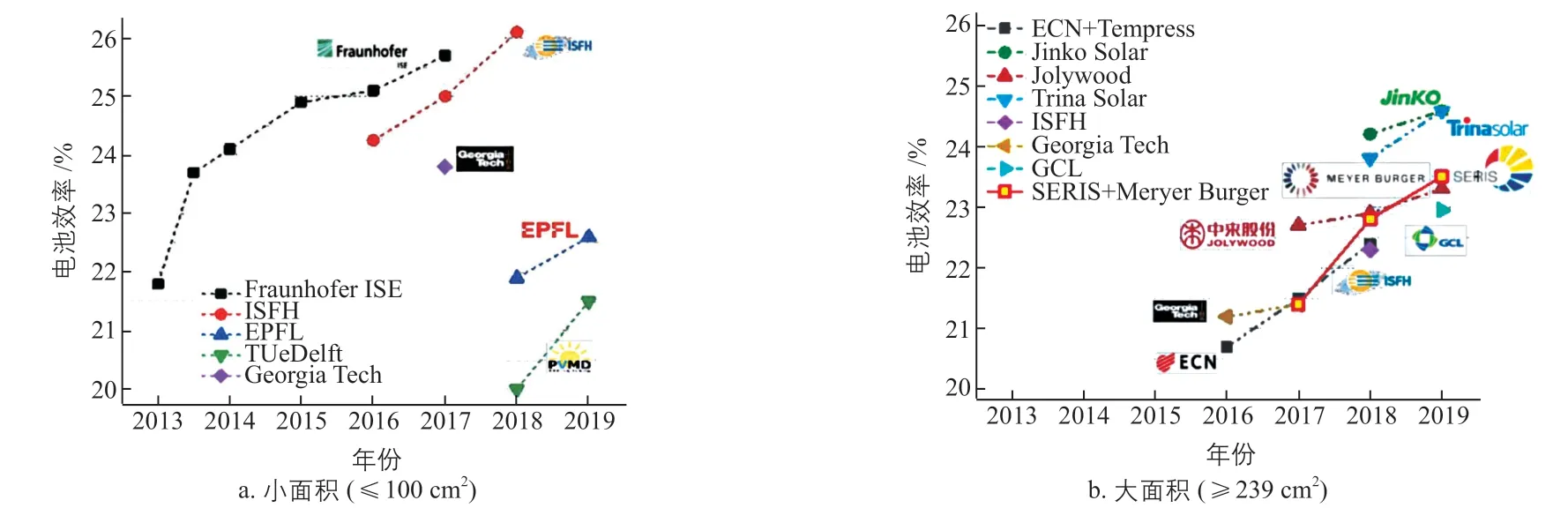

圖21 給出了近年來國際上TOPCon 電池效率紀錄的提升進程[9]。從圖中可以看出,近兩年大面積TOPCon 電池的效率提升明顯加快。但是2019 年大規模產業化的步伐進展并不是很快,國內主要是中來公司具有2 GW 產能、天合公司具有500 MW 產能、林洋公司具有200 MW 產能,國際上韓國LG 公司具有1 GW 產能。而其他國內公司都在研發試產階段,主要公司包括晶科、晶澳、東方日升、隆基等,具體如圖22 所示。

表12 2019 年國內外 TOPCon 太陽電池的效率統計Table 12 Efficiency statistics of TOPCon solar cells at home and abroad in 2019

圖21 截至2019 年TOPCon 電池的效率紀錄Fig. 21 Efficiency records of TOPCon solar cells by 2019

圖22 2019 年底各種n 型太陽電池的產能和效率預估Fig. 22 Production capacity and efficiency estimates of various n-type solar cells at the end of 2019

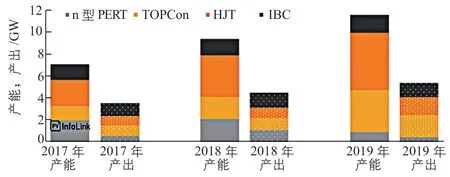

圖 23 截止到 2019 年各種高效太陽電池的產能與產出預估Fig. 23 Estimated production capacity and output of various high-efficiency solar cells as of 2019

之所以出現上述情況主要是目前TOPCon 電池的技術路線還未完全走通,目前的工藝還比較復雜,工藝成本較高,成品率也較低。圖23 為截止到2019 年各種高效太陽電池的產能與產出預估[10],目前產線效率已明顯提升,這主要歸因于MBB 主柵技術的導入會帶來較大的效率提升,此外一些新工藝的導入也使工藝過程得以簡化,從而降低工藝成本。此外,TOPCon 電池的價格仍較高,這導致2019 年TOPCon 電池的產出更低,2019 年TOPCon 電池的產量可能只達到其產能的50%。

(待續)