異型承壓部件衍射時差法超聲波檢測方法研究

趙紀峰,李 偉,陳 力,李羽可

(1. 中電華創電力技術研究有限公司,上海 200086 ;2. 平頂山姚孟發電有限責任公司,河南 平頂山 467031 ;3. 武漢中科創新技術股份有限公司,湖北 武漢 430000)

壓力管道與壓力容器在現在工業生產中占據很大的比例,是電力、石油,石化等許多設備和裝置上的重要部件,隨著工業需求的增加其承受壓力要求也愈大,對其質量的要求是關乎到安全生產和運營的關鍵性參數[1,2]。2010 年隨著 NB/T 47013.10 和后來的 DL/T 820 等標準的推出,TOFD 衍射時差法逐漸成為壓力容器和壓力管道對接焊縫的主要檢測手段。

TOFD 超聲波衍射時差法檢測由于有較高的覆蓋率和較小的探頭配置,以及對缺陷深度和高度的精確定位、定量精度,檢測效率快,成像直觀等特點也廣受業主的青睞,在幾年時間內迅速推廣。在各類大型裝置中,壓力管道與彎頭、大小頭或三通,壓力容器筒體及封頭、封板等異型承壓部件對接焊接接頭比例很高。這一類的結構由于條件受限,導致常規TOFD 檢測系統架構無法實施檢測,形成檢測難題。本文主要針對此檢測難題進行研究,提出一種適用于檢測空間受限的單側TOFD 檢測方法。

1 常規TOFD檢測技術原理

TOFD 技術是一種裂紋尺寸檢測技術,其原理是通過超聲波衍射后能量重新發射計算裂紋的位置。TOFD 技術由兩個探頭組成,一個探頭起發射作用,另一個探頭起接收作用。這種設計可進行大量材料的缺陷尺寸檢查,而且能夠得到反射體確定的位置和深度[3]。采用一個探頭也可以進行缺陷檢測,但通常不推薦使用這種方法,因為這種方法降低了缺陷定位的準確度。

常規TOFD 檢測需要在焊接接頭兩側放置探頭。而異型結構中只有直管段一側能放置探頭。因此本文旨在解決異型結構中對接焊縫的TOFD 檢測需求。

2 單側TOFD檢測技術

對異型結構對接焊縫,由于空間和結構限制,在焊縫的另一側無法放置探頭,因此考慮將探頭都放在直管一側,此時探頭同向放置,一前一后,采用前發后收,或是后發前收來完成缺陷信號的捕捉。在這種掃查方式下,探頭信號是無直通波,底波等參考波形的,因此例如掃查范圍和靈敏度調節等掃查參數必須借助試塊來完成。

另外由于探頭都在同側,因此接收探頭除了接收到衍射信號之外,還有極大的可能會接收到來自缺陷的反射信號,而在通常情況下,反射信號的能量幅值會大大超過衍射信號能量,從而淹沒衍射信號。因此缺陷位置和缺陷形狀的變化會對回波情況造成較大的影響。

針對以上難點,本文將從探頭楔塊的選擇、PCS 的確定、單側TOFD 缺陷深度的公式計算、檢測靈敏度的確定等方面來說明本文中單側TOFD 檢測方法[5]。

2.1 探頭楔塊的選擇

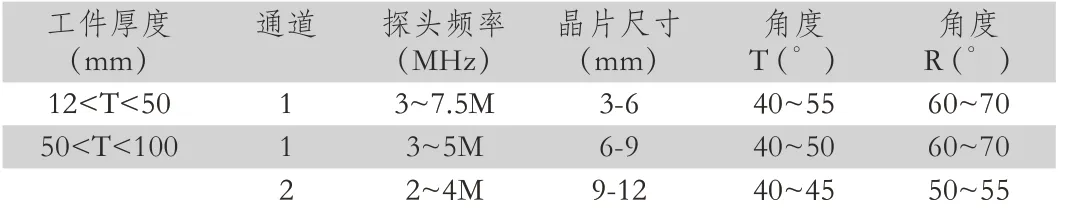

在常規TOFD 檢測技術中,探頭和楔塊的選擇可以依據大量成熟的TOFD 檢測標準進行選擇,基本上應滿足大擴散角、檢測區域覆蓋等要求。為了確保探頭能夠覆蓋更大的區域,從而形成有效的檢測,應盡量選擇相對較小晶片和相對較低的頻率以保證較大擴散角度。在單側TOFD 檢測技術中,由于兩個探頭因空間受限而需要放在焊縫同一側且成線性排列。為了能夠同樣達到上述檢測要求,經過計算,兩探頭角度應該至少相差10°以上,避免因為PCS 過近,而無法放置探頭。因此推薦配置如表1 所示。

表1 單側TOFD 檢測探頭配置推薦表

2.2 PCS 的設置

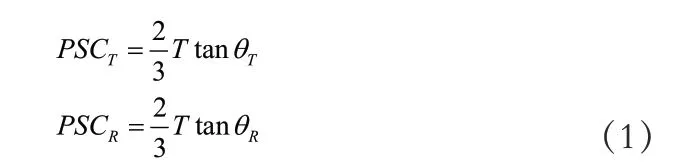

PCS 的設置方法,依尋探頭主聲波與焊縫中心線相交于母材厚度2/3 處為原則,保證掃查時能有最大的聲速覆蓋區,同時上下表面盲區都在合理范圍之內(參照NB/T47013.10)。由于接收與發射探頭角度不同,因此PCS 計算方式修正如下:

式中:PCST/PCSR:發射/ 接收探頭距離焊縫中心距離;θT/θR:發射/ 接收探頭角度;T :母材厚度。

在采用單側TOFD 檢測技術時,由于探頭位于同一水平線上串列擺放,因此在設置PCS 時因考慮到探頭楔塊的外形尺寸等因素可進行適當的修改,在空間允許的情況下應參照公式1 進行設置。

2.3 單側TOFD 深度計算

從下面圖中看出,從單側掃查,采用兩個不同的探頭距離,會在同一深度缺陷上,有兩個時間不相同的回波信號。可以利用整體的回波時間和探頭距離之間的關系來計算缺陷深度,可以得到缺陷深度的計算值,將缺陷深度進行修正后就可以得到誤差較小的缺陷深度計算值了。聲束傳播模型如圖1 所示,經過簡單幾何推導可得到以下方程:

其中,c 為聲速;t1為發射探頭T1與接收探頭R1之間的傳播時間;t2為發射探頭T1與接收探頭R2之間的傳播時間;t 為兩接收探頭R1/R2接收信號的時間差;X 為發射探頭T1到焊縫中心線的距離;PCS1 為接收探頭R1到焊縫中心線的距離;PCS2為接收探頭R2到焊縫中心線的距離;h 為缺陷深度。

上述方程是T1/R1、T1/R2兩個探頭組合的聲程計算關系式,通過求解以上一元二次方程可得到兩組探頭組合檢測下各自的缺陷深度h。

圖1 單側TOFD 技術聲束傳播路徑示意

圖2 深度修正示意圖

從圖2 中看出,從單側掃查,與從雙面掃查,缺陷回波的傳播時間是一致的,由于單側掃查兩個探頭的PCS 是不一致的,相當于雙側掃查時,缺陷偏離中心軸線,從而帶來深度測量上的誤差,我們所需要解決就是將中線軸線的偏離距離 X 然后,進行深度修正即可。在檢測之前,要先計算出PCSt 和PCSr,并輸入參數中,以及工件厚度,或分層厚度范圍,然后根據PCS 算出相對偏離位置,代入下式進行計算并返回深度結果,在屏幕上顯示。

式中:H,修正后的缺陷深度;s=(PCSr+PCSt)/2,任意兩個發射探頭與接收探頭組合PCS 和的一半;x,發射探頭偏離焊縫中心的距離;h,初始計算缺陷深度

2.4 檢測靈敏度的確定

參照NB/T 47013 標準,在檢測之前,將探頭PCS 間距設置完成后,利用試塊上的人工反射體回波,調節增益將其波高調節至滿屏高度的60%,如果檢測范圍內有多個的反射體,則將回波最弱的信號調整到滿屏60%。在工件上探傷時,視工件表面與試塊表面的差異適當進行耦合補償。

3 實驗驗證

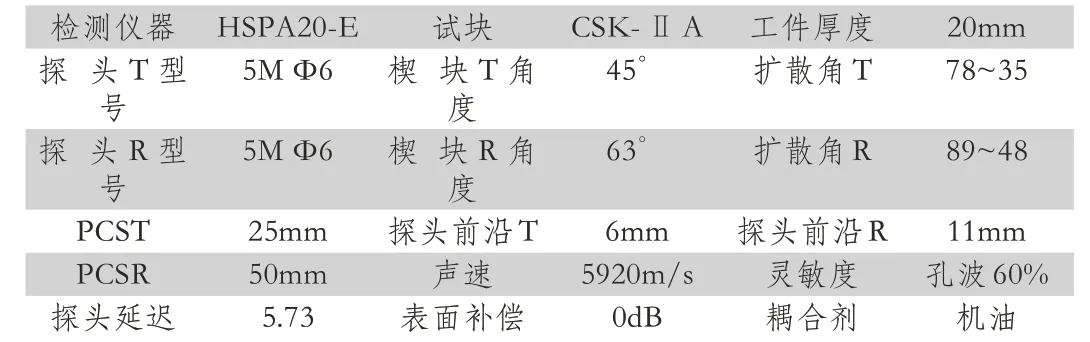

為了能夠驗證本檢測方法的有效性,特采用武漢中科創新生產的HSPA20-E 進行實驗。實驗中還采用到了CSK- ⅡA 試塊。

3.1 儀器設備

下表為工藝驗證時所采用的儀器設備及主要技術參數。

表2 驗證技術參數

3.2 PCS 設置

在CSK- ⅡA 型試塊上驗證,不同深度的橫通孔,不斷調節探頭位置,找到最佳反射信號最終確定發射探頭T1 距缺陷水平25mm 時進行數據測量。

以下分別是孔深在15、25、35 和40mm 的信號。

圖3 不同深度反射體

本次檢測結果說明:采用單側的掃查方式完全能夠確保所有缺陷信號都能發現。

3.3 檢測結果

在同一深度孔上,用兩個不同的探頭間距去測試回波時間,然后代入公式計算。

探頭T1距缺陷25mm,T1-R1兩探頭間距為26mm,檢測深度25mm 橫通孔,傳播時間為23.35us。

探頭T1距缺陷25mm,T1-R2兩探頭間距為40mm,檢測深度25mm 橫通孔,傳播時間為45.54us。

帶入公式2 及公式3 計算得到h=15.22mm。

4 結論

上述工藝驗證結果說明本方案中的單側TOFD 檢測技術,即采用一發雙收模式,信號接收正常,不同PCS 情況下,傳播時時間的變化也相對明顯,易于測量,檢測結果誤差較小,可繼續開發完善本技術的相關內容,盡早應用于實際檢測中。