長壽命路面結構在有軌電車與道路交叉口病害修復中應用研究

魏邦貴,殷嶺,沈文豪

(1.蘇州中恒通路橋股份有限公司;江蘇省城市基礎設施綠色建造工程技術研究中心,江蘇 蘇州215000;2.蘇州市高新工程建設管理有限公司,江蘇 蘇州 215000;3.蘇州高新有軌電車集團有限公司,江蘇 蘇州 215000)

在公共交通領域,現代有軌電車以其建設投資低、環保綠色等優勢,深受一些不具備地鐵建設條件的大中城市青睞[1]。現代有軌電車以地面線路為主,路權形式普遍采用混合路權。其與城鎮道路的交叉口、共線段等部位的路面結構大部分都采用瀝青路面結構類型。一是使得有軌電車交叉口軌行區路面與周邊道路的外觀協調一致,二是可以提高機動車、非機動車通過交叉口的行車舒適性。

蘇州時候國內較早進行有軌電車建設、運營的地區之一,已通車的有軌電車1號線、2號線與公路、城鎮道路的平交口都是采用瀝青路面結構,典型的路面結構見圖1。

有軌電車交叉口開放交通以后,在有軌電車和社會車輛雙向荷載作用下,平交口范圍內的瀝青路面短期內就出現龜裂、坑槽、擁包等病害,特別是在重載交通流量大的國省道主干線交叉口,坑槽現象更嚴重,對社會車輛、非機動車的安全通行非常不利,同時坑坑洼洼的路面對城市形象有所損害,典型的交叉口病害見圖2、圖3。

針對上述病害,采用常規的維修養護,通常1-3個月后又出現同樣的問題,反反復復維修產生大量的粉塵、建筑垃圾等污染物,不利于環境保護,造成資源浪費,也會導致周邊居民投訴增多,不符合現代城市管理理念。

因此,蘇州中恒通路橋股份有限公司作為江蘇省城市基礎設施綠色建造工程技術研究中心承擔單位,聯合蘇州高新有軌電車集團有限公司成立專項課題研究小組,共同承擔了蘇州市科技局2018年民生科技項目《有軌電車鋼軌與路面銜接部位病害處治綠色施工關鍵技術研究》 (項目編號SS201824),對有軌電車交叉口路面結構進行力學分析研究、交通流量調查、長壽命路面結構類型選用與工程實踐等方面開展研究,同時研究基于有軌電車夜間停運窗口期(夜間23:30~次日3:30)短時間內快速施工的安全措施。

1 國內外有軌電車交叉口現狀調查

課題組通過網絡檢索和實地調查等多種方式,對國內外的有軌電車交叉口路面結構形式、運營狀況等進行了分析研究。

法國、捷克、日本等國家的有軌電車上下行軌道之間及軌道外側一定范圍內采用道板磚或石材的形式進行鋪裝,然后再與瀝青混凝土路面相連接,也是采取更換道板磚或石材的方式進行修補。但是,這種有軌電車交叉口鋼軌與路面銜接部位的路面結構不適用于國內的重載甚至超載交通流量,不符合“綠色、舒適、高品質”的城市建設理念。

澳大利亞是本課題組進行實地調查研究的國家之一。通過對悉尼和阿德萊德的實地調查,兩城市的有軌電車與道路交叉口路面結構采用高模量瀝青路面,緊鄰鋼軌邊上采用剛性材料處理,效果較為顯著,值得借鑒。

在國內,課題組實地調查了北京、上海、廣州、深圳、南京、大連、淮安等城市的有軌電車交叉口和共線段的路面結構形式和運營狀況。結果表明,國內大部分城市為了使得有軌電車交叉口路面結構與周圍道路路面結構外觀色澤一致,都采用瀝青路面結構。鋼軌與路面銜接部位都不同程度的出現啃邊、開裂、松散等質量通病。

綜上所述,國內在根治有軌電車和道路交叉口瀝青路面質量通病方面存在技術空白。

2 有軌電車交叉口路面結構受力分析

通過對有軌電車與城鎮道路交叉口軌行區路面結構進行荷載分析,此范圍的路面結構沿鋼軌縱向要承受有軌電車行駛時產生的振動荷載及可能產生的共振作用力,垂直于鋼軌方向需要承受社會車輛動荷載、剪切應力。由于氣溫變化,路面結構本身在熱脹冷縮的條件下產生應力應變。由于鋼軌的熱脹冷縮系數比水泥混凝土、瀝青混凝土的都大的多,因此,與鋼軌緊密銜接部位的路面結構材料由于熱脹冷縮系數不一致易導致開裂。

在有限元軟件ABAQUS中建立模型三維實體有限元模型,在分析填充材料線性本構模型時,軌道兩側路面結構汽車輪壓荷載按照軸重換算為262.5kPa的作用力。

由計算云圖可知,有軌電車交叉口路面結構主要的破壞應力是垂直于鋼軌方向的汽車加速、減速產生的水平剪應力,鋼軌最大應力為3.26MPa,彈縮體應力為0.485MPa且在路表面4-5cm以內應力最大,隨著深度逐漸遞減,鋼軌左側彈縮體頂部接觸面積小,局部應力集中效應明顯,是造成軌道邊緣瀝青路面啃邊、剝離、坑槽等破壞的主要原因。有軌電車的荷載作用主要在鋼軌上,對軌行區路面影響較小,可忽略不計。

3 有軌電車交叉口剛性路面結構設計研究

由前述可知,有軌電車與城鎮道路交叉口路面結構的受力情況較為復雜。因此,在交叉口路面結構設計時既要考慮按重載交通下的水泥混凝土路面的荷載組合進行路面結構設計,同時也要考慮有軌電車動荷載的驗算、不同熱脹冷縮系數材料之間產生應力破壞的驗算。

本項目是既有有軌電車和城鎮道路交叉口路面結構的維修處治,在結構設計上比正常新建稍有難度。課題組根據被交道路的交通等級,不擾動有軌電車路床、軌枕基礎為前提,設計了兩種剛性結構方案進行現場試驗路比較。

方案一:當BZZ-100累計標準軸次Ne小于1.2×107次/車道、大客車及中型以上各種貨車交通小于1500輛/(d·車道)時,設計為單層鋼筋骨架鋼纖維混凝土結構。

方案二:當BZZ-100累計標準軸次Ne大于1.2×107次/車道、大客車及中型以上各種貨車交通大于1500輛/(d·車道)時,設計為雙層鋼筋骨架鋼纖維混凝土結構。

3.1 單層鋼筋骨架鋼纖維混凝土結構

根據課題組在有軌2號線和金沙江路交叉口交通流量調查,此交叉口的BZZ-100累計標準軸次Ne為9000次/車道,大客車主要為公交車約500輛/(d·車道),屬于輕交通,故選擇方案一。具體試驗方案如下:

1)先將有軌電車上下行鋼軌范圍內的原有12cm厚的瀝青路面挖除,然后植筋、綁扎單層網片、澆筑C40鋼纖維混凝土。

2)植筋采用用φ16的HRB400鋼筋彎曲成倒U字型,用沖擊鉆打孔進行植筋。實踐表明,倒U字型鋼筋植筋工藝存在人工鉆孔垂直精度、橫向偏位精度難以控制,U字型鋼筋難以對準植筋孔,最終導致植筋深度達不到預設的8cm以上。后期采用豎向植筋,橫向鋼筋點焊到豎向鋼筋上。

3)橫向筋設置:垂直于鋼軌方向,距離鋼軌5cm。選用HRB400螺紋鋼筋,鋼筋直徑φ16。植入道床鋼筋砼板8cm。間距15cm。

4)縱向筋設置:平行于鋼軌方向,選用HRB400螺紋鋼筋,鋼筋直徑φ12,間距12.8cm。縱筋沿板長方向連續布設,其搭接長度至少0.5m,見圖7、圖8。

因該方案施工時有軌電車2號線未開放交通運營,從原路面鑿除、清運、鋼筋綁扎到混凝土澆筑,干擾因素較少,試驗路的施工過程較為順利。

施工結束后,課題組定期進行外觀觀測,該交叉口車流量不大,但是一年后試驗路垂直于鋼軌方向出現橫向裂紋,個別也有平行于鋼軌方向的縱向裂紋。

經分析,造成這種裂紋的主要原因是:①鋼纖維混凝土路面結構層厚度只有12cm左右,中間只有一層鋼筋網片;②鋼纖維混凝土的強度等級較高,鋼纖維拌和不均勻,夏季高溫季節施工。

3.2 雙層鋼筋骨架現澆鋼纖維混凝土結構

課題組在有軌1號線和S230省道交叉口交通流量調查,此交叉口的BZZ-100累計標準軸次Ne為1.253×107次/車道,大客車及中型以上貨車約2860輛/(d□車道),且有超載車輛通行,屬于重載交通,故選擇方案二即雙層鋼筋骨架鋼纖維混凝土結構。具體的做法為:

1)處理范圍:垂直于軌道方向,自有軌電車上下行線最外側鋼軌3.5m范圍內(含軌道間、上下行線之間)全部鑿除進行剛性結構處理。平行于軌道方向,自兩側的人行道斑馬線為起訖點。

2)將需要處理的范圍分為兩部分,一半全封閉圍擋施工,另一半保證社會車輛通行。為保證混凝土路面板厚大于20cm,將12cm厚的瀝青路面和10cm水泥混凝土底板全部鑿除,見圖6。

3)植筋采用φ16的HRB400鋼筋,深度8cm,外露15cm,植筋間距縱橫方向均為20cm*20cm,局部加密。

4)垂直鋼軌方向橫向鋼筋布設:采用φ16的HRB400鋼筋,兩側距鋼軌邊緣各為4-5cm,豎直方向第一層距混凝土底面5cm,第二層距頂面5cm,橫向鋼筋和植入的豎向鋼筋采用點焊連接。

5)為加強對鋼軌及鋼軌邊緣混凝土的保護,本方案在鋼軌兩側加設類似于橋梁型鋼伸縮縫的結構。該結構先在距鋼軌10cm、30cm 處沿鋼軌側植筋,植筋鋼筋為φ16的HRB400鋼筋。然后縱向將φ16的HRB400鋼筋點焊到已植好的豎向鋼筋上,靠鋼軌側縱向筋為雙層,橫截面呈直角梯形。再講C80型鋼焊接到梯形鋼筋骨架上,C80型鋼與鋼軌平齊,平面誤差控制在2mm以內,距鋼軌4cm±5mm,施工后的成品見圖9。

6)沿鋼軌方向布置縱向鋼筋布設,采用φ12的HRB400鋼筋,兩層均放置在橫向鋼筋下面,保證混凝土的保護層厚度大于4cm。綁扎完工后的雙層鋼筋骨架結構見圖10。

7)鋼筋布設完成后,澆筑C35鋼纖維混凝土,養生至少14天,待混凝土強度達到設計值的90%以上后方可開放交通。

4 鋼纖維混凝土材料配方研究與性能測試

為保證維修處治后的路面結構使用壽命較常規瀝青路面大幅提高,并盡可能減少混凝土干縮裂縫產生,課題組按照不同抗壓強度等級、不同鋼纖維摻量、不同水膠比、不同砂率幾個方面進行正交試驗,鋼纖維采用波紋型短纖維,纖維長度5cm 左右,見圖11。水泥采用浙江湖州南方建材P.O42.5水泥,集料采用浙江長興石灰巖連續級配集料,見圖12。

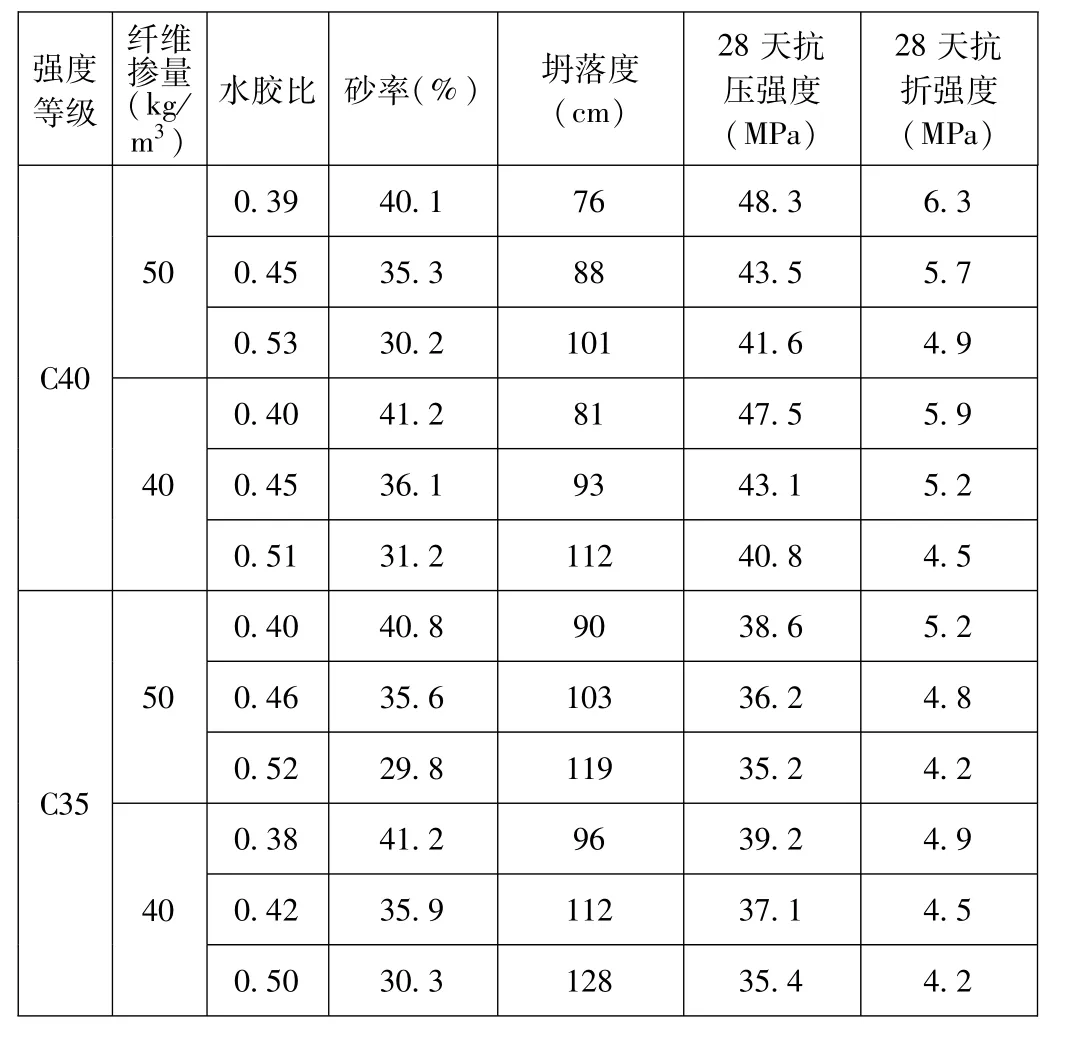

通過混凝土抗彎拉強度的高低選擇適宜的混凝土強度等級、鋼纖維摻量、水膠比和砂率等參數。有關試驗結果見表1。

表1 不同抗壓強度、鋼纖維摻量、水膠比、砂率的混凝土試驗結果

從表1可以得出結論,隨著鋼纖維摻量的增加、水膠比減小,混凝土的抗壓強度和抗折強度都有不同程度的提高,砂率對混凝土強度影響較小。

本項目方案一采用C40標號的鋼纖維混凝土,鋼纖維摻配比例:50kg/m3,混凝土水膠比:0.45,砂率35.3%。試驗段施工恰逢高溫天氣,盡管采取避開中午高溫時間段,確保氣溫在30℃以下時間段施工,但是后期對該路段混凝土表面觀測結果來看,收縮裂縫仍然較多。

根據方案一混凝土裂縫較多的情況,方案二采用C35鋼纖維混凝土,鋼纖維摻配比例50kg/m3,混凝土水膠比選用0.39,砂率40.5%。施工時間安排在10月~11月平均氣溫20±5℃的秋季。

第三方檢測機構試驗表明,混凝土28天抗壓強度達到44.7MPa,28天抗折強度達到5.0MPa,達到課題組預期設定的技術指標要求。

方案二試驗段經過一年的通車運營,未發生斷板或密集裂縫,大大減少了該交叉口的養護維修頻次,參見圖13、圖14。

5 利用有軌電車夜間停運窗口期的快速施工組織管理研究

對于新建有軌電車與城鎮道路的交叉口路面結構施工按照正常的工藝流程即可完成。但是,對于已經通車運營的有軌電車,在保證電車運營不停止、社會車輛交通不中斷的施工工況下進行交叉口的改造維修,施工難度非常大。

在蘇州高新有軌電車集團有限公司統一協調下,課題組和有軌電車建設管理部門、運營部門、養護維修部門通力協作,制定詳細的施工方案。由于該試驗段的S230省道交叉路口的部分產權屬于蘇州市公路運管處,在編制施工方案時還要報請運管處、交警中隊等相關管理部門審批。

本項目施工最關鍵的還是確保有軌電車安全準點運營的前提下,利用有軌電車夜間停止運營的窗口期即23:30~次日3:30共計4個小時進行老路挖除、植筋、鋼筋綁扎、混凝土澆筑等全部工藝流程的施工作業。

因此,課題組研究制定了“白天充分準備、提前1小時場外等候、電車一停立即開工、提前30分鐘收工、工完場清三方檢查”的制度。

在施工工藝流程方面,課題組制定了“挖除一段、清運一段、植筋一段、鋼筋綁扎完成一段、澆筑一段”的流水作業方案,確保每個工序在3小時內完成,提前30分鐘將現場的人員、機械設備、建筑材料全部撤出現場,經課題組、有軌電車建設方、有軌電車運營管理方三方驗收,確保無任何影響電車運行安全的危險源之后方可撤離施工現場。同時,課題組安排2名專職安全人員在非施工時間段指揮社會車輛按序通行。

經過方案二試驗段的工程實踐,嚴格按施工方案組織施工,并進行多方交叉檢查,安全管理、質量管理都得到了有效保證。

6 結語

現階段大部分有軌電車與城鎮道路交叉口采用瀝青路面結構難以保證路面不開裂、不出現坑槽等質量通病。對于已出現的坑槽等病害,采用一般的瀝青路面修補方法不能從根本上解決問題。必須因地制宜,根據被交道路的等級、交通流量選擇合適的維修方案。雙層鋼筋骨架鋼纖維混凝土結構是一種長壽命路面結構,可以有效解決有軌電車與城鎮道路交叉口路面結構的質量通病。

但是在社會交通不中斷、電車不停運的條件下,施工雙層鋼筋骨架鋼纖維混凝土結構需要特別注意施工安全,應該嚴格執行施工方案,并實行“施工、建設、運營”三方安全檢查制度