浸潤劑對無堿玻璃纖維帶性能的影響

胡道雄,段斌嘉,徐 冰,李豪磊,張艷華

(1.浙江博菲電氣股份有限公司,浙江 海寧 314400;2.哈爾濱電機廠有限責任公司,黑龍江 哈爾濱 150040)

0 引言

無堿玻璃纖維帶作為一種重要的絕緣材料大量應用于電機的線圈制作和繞組端部綁定,其品質以及綁扎工藝的合理性對線圈結構的可靠性和電暈防護能力起著重要作用。邵永斌[1]對大型發電機定子繞組的常見故障進行了分析,認為手包絕緣及端部綁扎不良是主要誘因之一。楊增杰等[2]在分析瀾滄江流域某電廠水輪發電機繞組端部的電暈起因時,發現線棒間斜邊墊塊外側綁扎帶存在褶皺、尖角、毛刺。總結電機端部的失效原因和綁扎方式的改進措施[3-5],得出電機制造工藝對無堿玻璃纖維帶的3個基本要求:①綁扎牢固,以避免線圈在受到電磁力和機械振動后出現松動;②毛刺少,以達到較好的防電暈效果;③絕緣樹脂浸透性好。

玻璃纖維浸潤劑作為決定玻璃纖維性能的關鍵因素,其功能包括使玻璃纖維集束、提高玻璃纖維的耐磨性和柔軟性、改善玻璃纖維的紡織加工工藝性能和與樹脂復合的界面性能[6]。目前常見的玻璃纖維浸潤劑是由有機物和無機物組成的混合物,其組成成分主要包括成膜劑、潤滑劑、偶聯劑和抗靜電劑。其中成膜劑是浸潤劑的關鍵組分之一,決定著浸潤劑的性能[7]。紡織用玻璃纖維細紗使用的浸潤劑可分為3大類:石蠟型、淀粉型和增強紡織型。石蠟型浸潤劑的成膜性好,但集束性差,石蠟干后易破裂造成表面毛絲,而且織物的熱清洗溫度高,會損失玻璃纖維的強度。淀粉型浸潤劑比石蠟型浸潤劑熱清洗溫度低,改性淀粉兼具成膜性和集束性,但這類浸潤劑在玻纖中易發生遷移,造成纖維強度下降[8]。增強紡織型浸潤劑在玻璃纖維制造業通常稱為硅烷型浸潤劑,其與絕緣樹脂的結合力強,無需進行熱清洗[9],但由于成膜劑樹脂的粘接力強,原絲在退解時容易造成纖維撕裂,很少用于高支數的玻璃纖維細紗。

無堿玻璃纖維帶需要根據其應用工藝的特點有針對性地選擇玻璃纖維原料,本研究通過實驗分析使用不同類型浸潤劑制造的無堿玻璃纖維及以不同類型無堿玻璃纖維為原料制得的無堿玻璃纖維帶的絕緣樹脂浸潤性、表面狀態、強度等特性,為無堿玻璃纖維帶的設計和選擇提供參考。

1 實驗

1.1 主要原材料

石蠟型、淀粉型、硅烷型無堿玻璃纖維細紗,線密度均為80支2股,捻度為110捻/米,其中硅烷型無堿玻璃纖維使用的硅烷偶聯劑類型為環氧硅烷,3種玻璃纖維均由九江聯豐玻璃纖維有限公司生產。YD319G3型環氧體系絕緣樹脂由浙江博菲電氣股份有限公司生產,黏度為130 s(23℃,涂4號杯)。

1.2 主要設備與儀器

單層高速無梭織帶機,BZD-P00084型,東莞廣野精機有限公司;單絲強力機,Y9021型,常州第二紡織儀器廠有限公司;萬能材料試驗機,WD-50型,上海卓技儀器設備有限公司;AIGO數碼顯微鏡,GE-5型,北京華旗資訊數碼科技有限公司。

1.3 無堿玻璃纖維帶的制備

將3種無堿玻璃纖維按照相同的織帶參數加工成尺寸為0.1 mm×15 mm的無堿玻璃纖維帶,織帶參數為經線42根,緯線密度為15根/厘米,織帶環境溫度為20℃,濕度為55%。

1.4 性能測試

1.4.1 絕緣樹脂浸透速率

(1)絕緣樹脂對纖維的潤濕距離

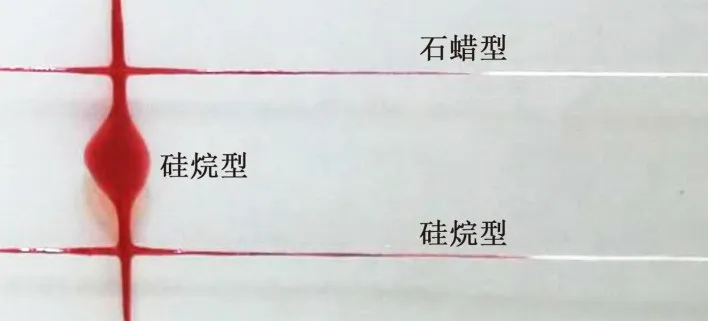

將需要對比的兩根玻璃纖維(a、b)平行放置在玻璃臺上,間距為20 mm;用第3根玻璃纖維(c)壓在a、b上且與a、b垂直。在玻璃纖維c與a、b交叉點間的中點處滴下一滴絕緣樹脂,待絕緣樹脂滲透到交叉點后,觀察絕緣樹脂從交叉點沿a、b方向的擴散過程,在a、b纖維上分別測量從交叉點到絕緣樹脂最遠點的距離。由于硅烷型玻璃纖維的浸潤性好,本研究中c纖維均選取硅烷型玻璃纖維。測試環境溫度為20℃,濕度為55%,具體測試圖如圖1所示。

圖1 絕緣樹脂在玻璃纖維上的擴散Fig.1 Spreading of insulating varnish on glass fiber

(2)無堿玻璃纖維帶的絕緣樹脂浸透速率

在無堿玻璃纖維帶上裁取5段長度為100 mm的樣品平疊在一起,并對兩端進行固定,在中間部位滴入2 mL絕緣樹脂,記錄絕緣樹脂滲透到第5層無堿玻璃纖維帶背面時所用的時間。測試環境溫度為20℃,濕度為55%。

1.4.2 力學性能測試

按照GB/T 3916—2013,用單絲強力機測試單根玻璃纖維的拉斷力;按照GB/T 3923.1—2013,用萬能材料試驗機測試無堿玻璃纖維帶的拉斷力;按照GB/T 1449—2005,用萬能材料試驗機測試復合材料的彎曲強度。

1.4.3 纖維和纖維帶的毛刺狀態

利用顯微鏡觀察單根纖維和纖維帶的表面毛刺狀態,并拍照記錄。

2 結果與討論

2.1 無堿玻璃纖維的形貌

圖2為3種玻璃纖維放大40倍后的顯微形貌。從圖2可以看出,石蠟型玻璃纖維束的集中度最低,通道較多,有利于絕緣樹脂的浸潤,纖維的形態完整、平行度好;硅烷型玻璃纖維束的集中度最高,但是平行度差;淀粉型玻璃纖維束的集中度介于兩者之間,表面纖維的形態完整。從圖2還可以看出,石蠟型玻璃纖維由于成膜劑的抗剪切力小,原絲在退解時阻力最小,基本上無斷絲現象;硅烷型玻璃纖維的成膜劑滲透性好、粘結力強,導致原絲在退解時易因粘連而撕裂和斷絲;直鏈淀粉或改性淀粉具備較好的集束能力,而且粘結力適中。

圖2 3種玻璃纖維的微觀形貌Fig.2 Morphology of three kinds of glass fibers

2.2 無堿玻璃纖維的絕緣樹脂浸透時間

本研究測試結果顯示絕緣樹脂在硅烷型玻璃纖維上的潤濕距離最大,為45 mm;石蠟型玻璃纖維次之,為40 mm;淀粉型玻璃纖維的擴散距離最小,為22 mm。這是由于硅烷型浸潤劑中的硅烷偶聯劑能改善玻璃纖維和絕緣樹脂的界面狀態,促進絕緣樹脂對玻璃纖維的潤濕;而石蠟型和淀粉型玻璃纖維表面的浸潤劑均會對絕緣樹脂與玻璃纖維的潤濕形成阻礙。

2.3 無堿玻璃纖維帶的絕緣樹脂浸透時間

3種無堿玻璃纖維帶的絕緣樹脂浸透時間測試結果顯示,硅烷型、淀粉型和石蠟型無堿玻璃纖維帶的絕緣樹脂浸透時間分別為2.1、22、28 min。由于硅烷型浸潤劑中的硅烷偶聯劑能改善玻璃纖維和絕緣樹脂的界面狀態,促進絕緣樹脂對玻璃纖維帶的潤濕,絕緣樹脂在其厚度方向的潤濕效果也較好,浸透時間最短;雖然石蠟型纖維在縱向的通道較多,但這一優勢特性對絕緣樹脂在纖維帶厚度方向的浸透沒有促進作用,而相對石蠟混合烷烴的分子結構,淀粉富羥基的特點具有更強的極性,對絕緣樹脂的親和性更高,所以淀粉型纖維帶的絕緣樹脂浸透時間比石蠟型纖維帶的短。

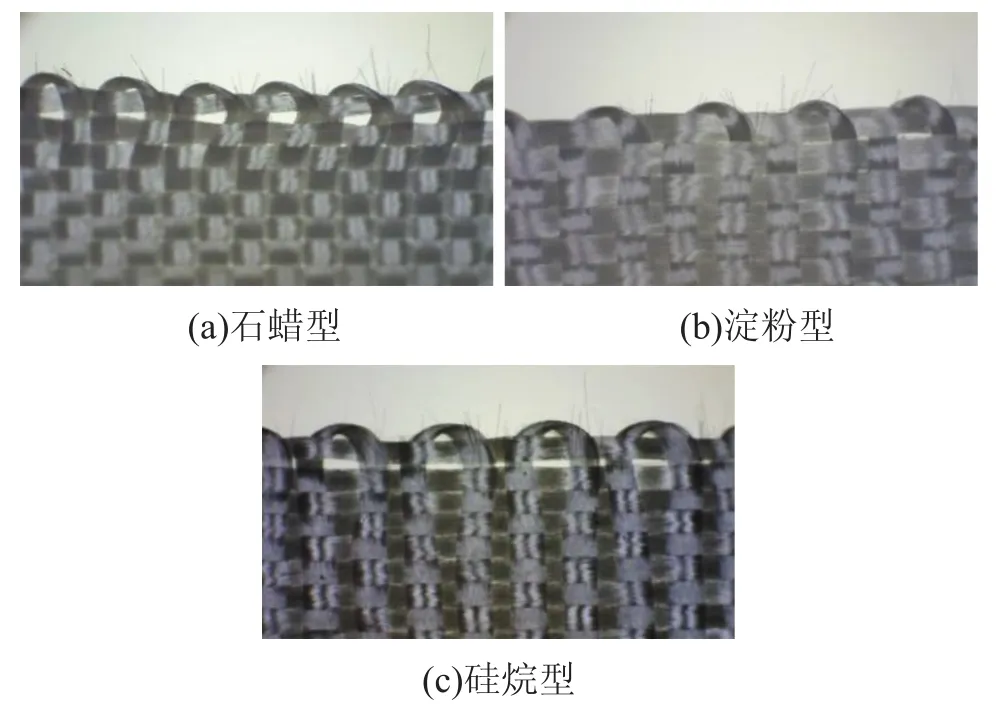

2.4 無堿玻璃纖維帶的毛刺狀態

圖3(a)~(c)分別為3種玻璃纖維帶放大40倍后的表面形貌。從圖3可以看出,毛刺主要出現在玻璃纖維帶的側邊、緯線彎折處。石蠟型和硅烷型玻璃纖維帶的毛刺較多,淀粉型玻纖帶的毛刺較少;石蠟型玻璃纖維帶的毛刺呈現短、粗的特點,硅烷型玻璃纖維帶的毛刺則更細更長。分析認為,石蠟型玻璃纖維的成膜劑比較硬,因此彎折時會出現因破裂引起玻纖表面的毛刺。淀粉型和硅烷型玻璃纖維的成膜劑韌性優于石蠟型玻璃纖維的成膜劑,硅烷型玻璃纖維帶緯線彎折時易出現毛刺的原因是退解時的斷絲在彎折時從纖維束中脫離。

圖3 玻璃纖維帶的表面形貌Fig.3 Surface morphology of glass fibers

2.5 無堿玻璃纖維帶的強度

2.5.1 無堿玻璃纖維在織帶過程中的強度損失

無堿玻璃纖維帶的拉斷力并不等于經線方向上單根纖維的拉斷力之和,定義經向玻璃纖維在織帶過程中的強度損失率S如式(1)所示。

式(1)中:F帶為無堿玻璃纖維帶的平均拉斷力;F玻為單根無堿玻璃纖維的平均拉斷力;n為經向玻璃纖維的數量,本研究中n=42。

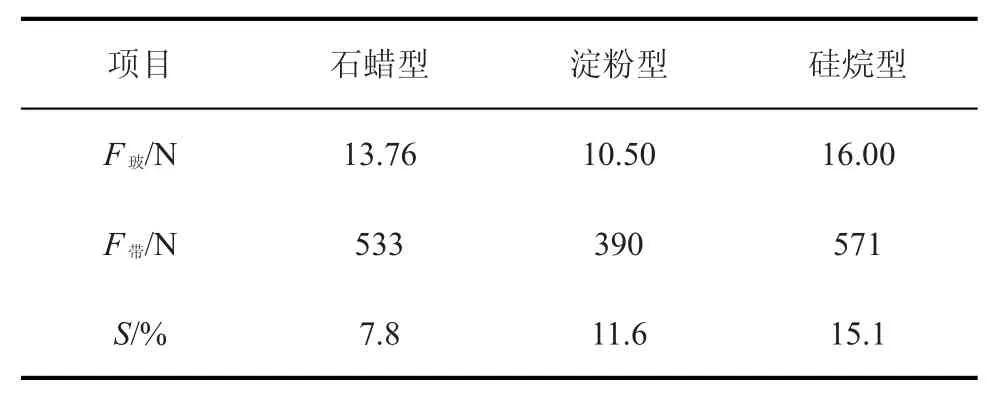

表1為不同類型玻璃纖維及玻璃纖維帶的強度。

表1 玻璃纖維及纖維帶的強度數據Tab.1 Strength data of glass fiber and glass fiber ribbon process

從表1可以看出,硅烷型玻璃纖維的拉斷力最大,達到16.00 N,石蠟型玻璃纖維次之,淀粉型玻璃纖維的最小。這是由于硅烷型玻璃纖維的成膜劑滲透性好、粘結力強,而對于淀粉型玻璃纖維,由于拉絲過程中淀粉發生了遷移,導致淀粉在玻璃纖維中分布不均勻,使得其拉斷力減小。石蠟型玻璃纖維在織帶過程的強度損失率最低,為7.8%,硅烷型玻璃纖維帶的強度損失率最高,為15.1%,這是由于織帶過程中玻璃纖維束間會相互摩擦,而石蠟的潤滑性好,所以石蠟型玻璃纖維在摩擦環境下的強度損失最低。

2.5.2 無堿玻璃纖維帶/絕緣樹脂復合材料的強度情況

復合材料的損傷和破壞由纖維、基體和界面上的缺陷與載荷狀況共同決定[10]。無堿玻璃纖維帶繞包在線圈表面時一般以疊繞方式進行,相鄰兩圈的重疊率大多為帶寬度的50%,也可能多層疊包。無堿玻璃纖維帶在電機運行中主要承受振動引起的層間剪切力,考慮到電機的浸漆工藝大多包括預烘、浸漆、固化3個階段,本研究對玻璃纖維帶進行130℃/2 h預烘處理后,疊加15層并浸漬絕緣樹脂,然后熱壓成型得到復合材料,最后測試復合材料的彎曲強度。

測得石蠟型、淀粉型、硅烷型無堿玻璃纖維帶多層復合材料的平均彎曲強度分別253.72、266.55、464.54 MPa。硅烷型玻璃纖維帶的多層復合材料彎曲強度顯著高于石蠟型和淀粉型玻璃纖維帶的復合材料,這是因為硅烷型玻璃纖維的浸潤劑中含有硅烷偶聯劑,可以通過與玻纖和樹脂的界面反應促進樹脂和玻璃纖維的界面結合。多層復合材料的彎曲破壞需經歷彈性變形、纖維脫粘、纖維拔出3個階段,在玻璃纖維和樹脂體積分數相同的情況下,硅烷偶聯劑的界面作用能顯著提升材料的力學性能。淀粉型玻璃纖維帶在復合前的拉斷力只達到石蠟型玻璃纖維帶的73.2%,但其與絕緣樹脂復合后復合材料的彎曲強度超過了石蠟型玻璃纖維帶/絕緣樹脂復合材料。這是由于雖然淀粉型玻璃纖維的拉斷力小,但是其纖維的形態更完整,故其與絕緣樹脂復合后強度有所提高。

2.6 無堿玻璃纖維帶的選材原則探討

(1)絕緣樹脂浸透速率優先原則

從絕緣樹脂對無堿玻璃纖維帶的浸透速率角度考慮,應該優先選擇硅烷型玻璃纖維,尤其是采用刷膠浸漬工藝時,不僅可以得到更高的樹脂含量,還可以顯著節省工時。為了兼顧防電暈能力,可以采用硅烷型玻璃纖維作為經紗,淀粉型玻璃纖維作為緯紗。

(2)防電暈能力優先原則

從無堿玻璃纖維帶的防電暈能力[11]角度考慮,由于淀粉型玻璃纖維帶在織帶過程中產生的毛刺最少,可以減小線圈表面因毛刺產生的電暈現象,應該作為防電暈復合材料的首選原料。

(3)強度優先原則

在石蠟型、淀粉型和硅烷型3種無堿玻璃纖維帶中,硅烷型無堿玻璃纖維帶的拉斷力和層壓浸漬絕緣樹脂復合后的彎曲強度都是最高的,所以在嚴苛動載環境下,應該優選硅烷型玻璃纖維帶以保證繞包結構的剛度。在一般工況下,由于石蠟型無堿玻璃纖維帶與硅烷型無堿玻璃纖維帶的拉斷力相差不大,選擇石蠟型無堿玻璃纖維帶可以保證較大綁扎力的同時節省成本。

3 結論

(1)在織帶參數相同的條件下,石蠟型、淀粉型和硅烷型3種無堿玻璃纖維帶的絕緣樹脂浸透速率、毛刺狀態和機械強度不同。硅烷型無堿玻璃纖維帶的絕緣樹脂浸透速率最高,與絕緣樹脂復合后的彎曲強度也最高;淀粉型無堿玻璃纖維在織帶過程中產生的毛刺最少;石蠟型無堿玻璃纖維在織帶過程中的強度損失最少。

(2)無堿玻璃纖維帶的設計可以根據應用特點,按照絕緣樹脂浸透速率優先原則選擇硅烷型玻璃纖維;按照防電暈優先原則選擇淀粉型玻璃纖維;按照強度優先原則,在一般工況下選擇石蠟型玻璃纖維,在嚴苛動載工況下選擇硅烷型玻璃纖維。