軍用線束精益化生產的策劃

唐 浩

(航天科工集團十院3419廠,江蘇蘇州,215129)

1 引言

線束是連接電器系統所有電子單元的電纜集合,起著傳遞電力、電信號的作用,廣泛用于汽車、家電、航空、航天等諸多具有電氣信號控制的領域[1]。民用線束由于批量大,規模效應顯著,企業的自動化設備投入多,生產效率高。而軍工企業,由于本身的多品種、小批量的生產特性,決定了軍用線束目前仍以手工作業為主,生產效率低。

民用線束中的自動化生產線,也被稱為剛性生產線。它使用專用設備,可實現單一品種的大批量生產,生產效率極高。但卻難以滿足多品種、小批量的生產需求。而柔性生產系統是一種智能型、精益型生產方式,可根據客戶需求和生產環境的變化進行快速調整,從而實現一定范圍內多種產品的高效生產。其核心內容是在同一自動流水線上,實現多品種產品的高效生產,從而滿足產品的差異化發展。

2 公司生產模式

2.1 現狀

我們航天電器股份有限公司作為軍工線束領域專業設計生產廠商,承擔著國家和軍方全方位的線束研發生產工作。2018年,我們蘇州公司共生產軍用線束數萬批,產品的總數量為數十萬根,但平均每批僅幾十根,是典型的多品種、小批量的生產企業。

從生產方式上,公司目前根據產品的不同種類,將車間先分成多個生產班組,分別是預加工、帶線連接器、單頭電纜、雙頭電纜、多頭電纜和焊接電纜等;班組內部再按產品工序將生產人員分組,前后工序的傳遞需要人工周轉,聯系不緊密,存在"拋過墻"的作法。

從技術支撐上,公司目前以紙質流程卡作為生產和檢驗記錄的載體;流程卡上標注產品每道工序作業程序、標準和主要技術參數。產品制作周轉時,需要操作人員和檢驗人員手工填寫過程參數。

再從整個軍用電纜生產的總體信息流(圖1)上看,公司的電纜合同先由各辦事處的銷售發起,經過貴陽商務,蘇州技術、生產、采購、供應商直至最終組裝生產,是個典型地單向推進式生產模式。整個信息流所經部門多,周期長,目前客戶的電纜平均訂貨周期已需30天以上。

圖1 電纜總體信息流

2.2 問題點

軍用電纜這種銷售推進式單向生產模式,雖已支撐公司生產多年,但隨著公司生產規模的擴大,其存在的缺陷也越來越明顯。本文主要羅列分析以下兩點。

2.2.1信息流不順

公司在信息化管理方面,已建立了ERP、PLM、OA等辦公系統和電子合同評審系統,初步搭建了信息化管理平臺,但信息化管理沒有覆蓋產品生產全過程,尤其是沒有延伸到車間生產環節。使得產品生產過程中的記錄目前還是手工作業,系統集成度低,難以追溯;而且產品在車間的周轉處于失控狀態,無法做到及時管理,更談不上人員調配、車間產能規劃。從公司的生產信息流方面講,銷售的"推進式"和生產的"拉動式"兩者沒有交集,沒人清楚公司的月產能總量是多少,目前負荷多少,還能承接多少;這就造成銷售(客戶)時常反饋的問題點:我們航天電器管理混亂,交付周期完全不可控。

2.2.2人均產值低

在客戶的眼里,我們航天電器是個整體;客戶不會區分銷售、技術和生產。目前我們的產能已經成為制約我們快速發展的一個主要瓶頸,每月、每季度都有大量訂單無法按時交付。通過對2018年車間勞動生產效率的分析,我們得出2018年平均每月人均產值僅為數萬元,完全不能滿足我們月度千萬元的產值需求。

造成產值低的根本原因在于車間的整體生產效率低。生產效率低,一方面體現在員工有效工時少,存在大量無效工時;通過調查,我們發現車間操作者需要進行大量的表單填寫:有紙質流程卡的技術參數填寫、考勤加班表的填寫、車間看板的動態更新等;另一方面,產品的周轉混亂,各個工序之間無平衡而言,存在過多地無效等待,從而導致整個產品的生產周期被拉長,單位時間的產品產出少。

3 精益化生產的策劃

3.1 前期準備

公司軍用線束的這種生產現狀,已引起高層的極大關注。我們從2017年起開始施行的《軍用高水平生產線的建設》,該方案從信息化、設計、檢測和裝配四大平臺對我們整個軍用生產進行重組。目前方案已完成信息化軟件招標,在軟件的技術方案中,我們已明確要求生產全過程實現信息化、自動化管控,覆蓋產品的整個生產周期。對車間生產總體而言,該項目的優勢在于生產全過程可控,隨時自動匯報產品的進度,做到產品滾動生產;員工效率、車間產能都會動態體現,從而做到"拉動式"精益化生產。對操作者而言,將會實現無紙化、智能化生產模式,員工通過指紋識別,輔助手寫輸入系統進入生產準備,生產過程隨時監控、留檔。

2017年初,公司又推行的產品工時專案。通過工序標準工時的制定引入,將會對產品工序之間的平衡、計劃排配起到積極作用,從根本上改變銷售"推進式"的生產模式,促進車間效率提升,產能增長。

3.2 XX電纜策劃

XX電纜是我們客戶研發的"新一代列車監控系統"重要組成部分,其市場面向的是160km/h(千米/時)及以下區段的全部機車和部分200km/h區段的動車。通過銷售部門的測算,預計市場總量將達到35,000套,而每套系統包含30種電纜,產品的生命周期將持續10年以上。整個電纜項目會由兩家電纜廠商進行試樣、供貨;我們將會是其中一家。該項目是我們切入機車電纜的一個大好機會,同時該項目也便于我們對車間現有生產模式重組,進行精益化生產的嘗試,從而為整個軍用車間樹立一個標桿線。

3.2.1生產平衡率

每套電纜由30種不同電纜構成,其中單頭電纜15種,雙頭電纜11種,多頭電纜4種。每種電纜都是以J599連接器為主頭,分別有壓接和焊接兩種端接工藝,每種產品都是僅組裝防波套,進行線束處理。

圖2 XX電纜制作流程

圖2就是該電纜的主要制作流程,可以涵蓋所有單頭電纜,雙頭和多頭也是重復其中的端接工序。結合廠內在推行的標準工時,我們將該電纜的主要工序工時羅列如下:

表1 XX電纜工序標準工時

在我們現有的離散型、分工序的制造車間里,加上周轉和物流等無效工時,這種單頭電纜產品的制作周期也需8.3小時,月產能僅為20套,生產效率極低。為此我們將采用精益化生產線,首先力求生產線工藝平衡,這需要我們對產品的工序進行平均化,優化各工序的作業時間,使前后工序作業趨于一致。生產平衡率是考核車間班組平衡好壞的主要指標,其計算公式如下[2]:

生產平衡率=各工序時間之和/(CT*工序數)*100%

CT: cycle time生產節拍,就是瓶頸工序(作業時間最長的工序)的工時。

現有的生產環境里,根本沒有生產平衡這種概念。我們對表1進行深入分析,其中工序1和2,自動化程度高,可以單獨拉出成為預加工部分。而表1中的"線束處理"是整個電纜生產的瓶頸,不能成為流水線的一道工序,需要對其進行模塊化處理,工藝改進或引入自動化設備。而表1中"剝線"到"組裝連接器",30種電纜都含有這些工序,完全可以并入一條流水線進行規模生產。為此我們先對這段精益化流水線進行生產平衡分析。流水線平衡的主要目的,通過調整人力或增加設備,來消除瓶頸工序,達到流水線整體最優的目的。通過對工序工時的對比,我們分析"焊接"是現階段的瓶頸工序,而我們的J599連接器引入自動化焊接非常困難,目前只能通過人力增加來降低車間生產節拍,經過我們分析,可將"搪錫"納入到"焊接"工序中,并增加兩個焊接人員,此段流水線平衡率將會從28%達到77%,達到我們初步目標。流水線段的人力排配優化見表2、表3所示。

表2 XX電纜流水線段人力排配(優化前)

表3 XX電纜流水線段人力排配(優化后)

3.2.2 精益化生產

整個產品制作周期將分成四大段,半自動的預加工、精益化的流水線、模塊化的線束處理和收尾的檢驗入庫。整個生產周期里,線束處理是瓶頸工段。由于該電纜將持續10年,平均到每月將有292套的總量,是由我們在內的兩家線纜廠商承接。現階段車間每段產能分析如下:

表3 現階段每段產能

圖3 防波套自動編織機

從表3可以看出,半自動的預加工和經過優化的流水線完全可以滿足30種產品的月生產所需,后階段的收尾也可以基本滿足。由于線束處理的復雜性,此段產能較低,故我們對線束處理這一工序進行模塊化生產分析。若僅通過增加人力來解決,需要30人以上才能完全承接,不論是我們廠內招人培訓承接,還是將此工序整體外包,因整個項目持續時間長,這都會是一個極大的人力成本和風險隱患。為此,我們將采用自動化的設備來消除生產瓶頸。通過市場調研,我們將采用48錠復合材料編織機,如圖3所示。

該套全自動編織機可根據線束外徑不同進行自動調節,編織出遮蔽率90%以上的編織層,滿足我們的產品所需。該設備編織速率為100s/m,每天24小時編織,可編護套長度為864米,全月每臺機器的最大負荷(30天滿負荷)為25,920米。我們該系列電纜,每套30種產品共需編織長度為501米,這樣每臺機器每月可支撐52套。若我們以50%的市場占有率來核算,需3臺機器,我們將這些機器集于一處,再配以操作人員,對此作為單獨工段,完全可以滿足生產進度。這樣我們產品四大段的人力、機器都配置清楚,整條線生產節拍趨于平衡,整套產品將可實現精益化的大規模生產。現在,我們將優化后的電纜精益化生產布局圖呈現如圖4~6所示。

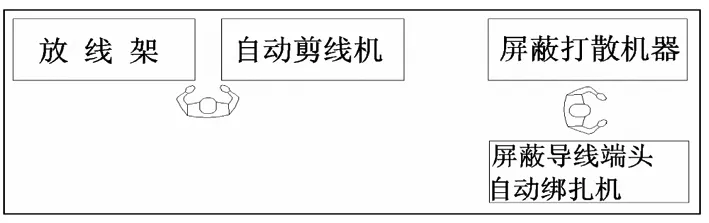

圖4 XX電纜精益化生產布局的預加工

圖5 XX電纜精益化生產布局的流水線

圖6 XX電纜精益化生產布局的線束處理和檢驗

整條電纜生產線,可以滿足30種產品的同時生產,月產能將達180套。整個生產線僅需17位操作者和多臺機器有序組合,各段生產線建立周邊庫,周轉可通過流水線自動或人工進行,配以信息化全自動監控,整條線的月人均產值可達到數十萬元。

4 結論

我國國防事業的快速發展,帶動軍用線束地持續增長,也給我們航天電器帶來巨大的機遇。如何在市場競爭中保持優勢?本文的精益化生產策劃為這種多品種、小批量軍用線束的快速發展提供的一種可行的嘗試。