基于MWOA算法的側銑加工刀位優化方法

孔森 張立強 馮倩倩

摘? 要: 針對圓柱刀側銑加工非可展直紋面的原理性誤差問題,提出了一種改進鯨魚刀位優化算法,旨在減少側銑加工時的原理性誤差。首先構建單刀位和多刀位下的誤差度量函數;其次在鯨魚算法中引入混沌擾動來更新迭代過程中鯨魚群體中較差的個體;最后通過MATLAB仿真檢驗本文算法的有效性。仿真結果表明,該方法相比PSO算法在加工誤差上減少了15.7%。

關鍵詞: 側銑; 非可展直紋面; 改進鯨魚算法; MATLAB仿真

中圖分類號:TP391? ? ? ? ? 文獻標識碼:A? ? ?文章編號:1006-8228(2020)12-01-05

Abstract: Aiming at the problem of fundamental error of non-expansible straight grain surface in cylindrical flank milling, a method based on Modified Whale Optimization Algorithm is proposed to reduce the original error of flank milling. The error functions under single tool location and multiple tool location are introduced, and chaotic disturbance is introduced into the whale algorithm to update the poor individuals in the whale population during iteration. The validity of the algorithm is tested by MATLAB simulation. Simulation results show that this method can reduce machining error by 15.7% compared with PSO algorithm.

Key words: flank milling; non-expansible straight face; Modified Whale Optimization Algorithm; MATLAB simulation

0 引言

高端裝備的零件如航空發動機葉片、機身蒙皮等通常是用一些網格曲面來構建,沒有精確的計算公式。直紋面是工程實踐中常見且重要的一種曲面類型,其可以分為可展直紋面與非可展直紋面,其中可展直紋面加工比較簡單,并不是研究的重點。非可展直紋面由于其法向量沿著直母線方向是變化的,因此在側銑過程中使用圓柱刀或者圓錐刀都不可避免地存在加工誤差。

為了達到更小的加工誤差和得到更高精度的零件,諸多學者針對非可展直紋面的原理性誤差[1]通過不同的角度和方法進行了探索。LIU[2]將曲面基線上的一對離散點進行偏置得到一組刀軸,這種方法雖然簡單,但誤差很大;CHIOU[3]將刀具包絡面與待加工表面之間的法向距離作為優化函數,通過調整刀具位姿使誤差減小;REDONNET等[4]通過復雜的算法使三點相切于工件表面以達到減小誤差的目的;嚴濤等[5]通過4點偏置法和最小二乘法進一步對問題進行優化;SANJEEV等[6]提出了刀具包絡面與曲面的兩條母線相切的方法,其忽略了直紋面中間誤差的優化,使直紋面內部的誤差過大;CORNELIA等[7]建立了三步優化算法,三步優化后的誤差較大閻長罡等[8]結合圓錐面自身的幾何特性,提出了法向映射曲線的概念,將刀具包絡面向設計曲面的逼近問題轉化為每個刀位下法向映射曲線與特征線的最小二乘逼近問題;HSIEH等[9]將刀軸端點視為尋優粒子,首次把PSO算法引入非可展直紋面的原理性問題的優化過程中;劉紅軍等[10]利用人工魚群算法全局收斂性快的特性,首先找到了求解的局部范圍,然后利用粒子群算法局部收斂快的特性,找到了局部最優值。在制造業中,尤其在非可展直紋面類零件的生產過程中,其原理性誤差問題還沒有一種具體的解決方法。本文通過對鯨魚優化算法[11](WOA)進一步改進以減少直紋面的原理性誤差。

1 誤差度量函數的構造

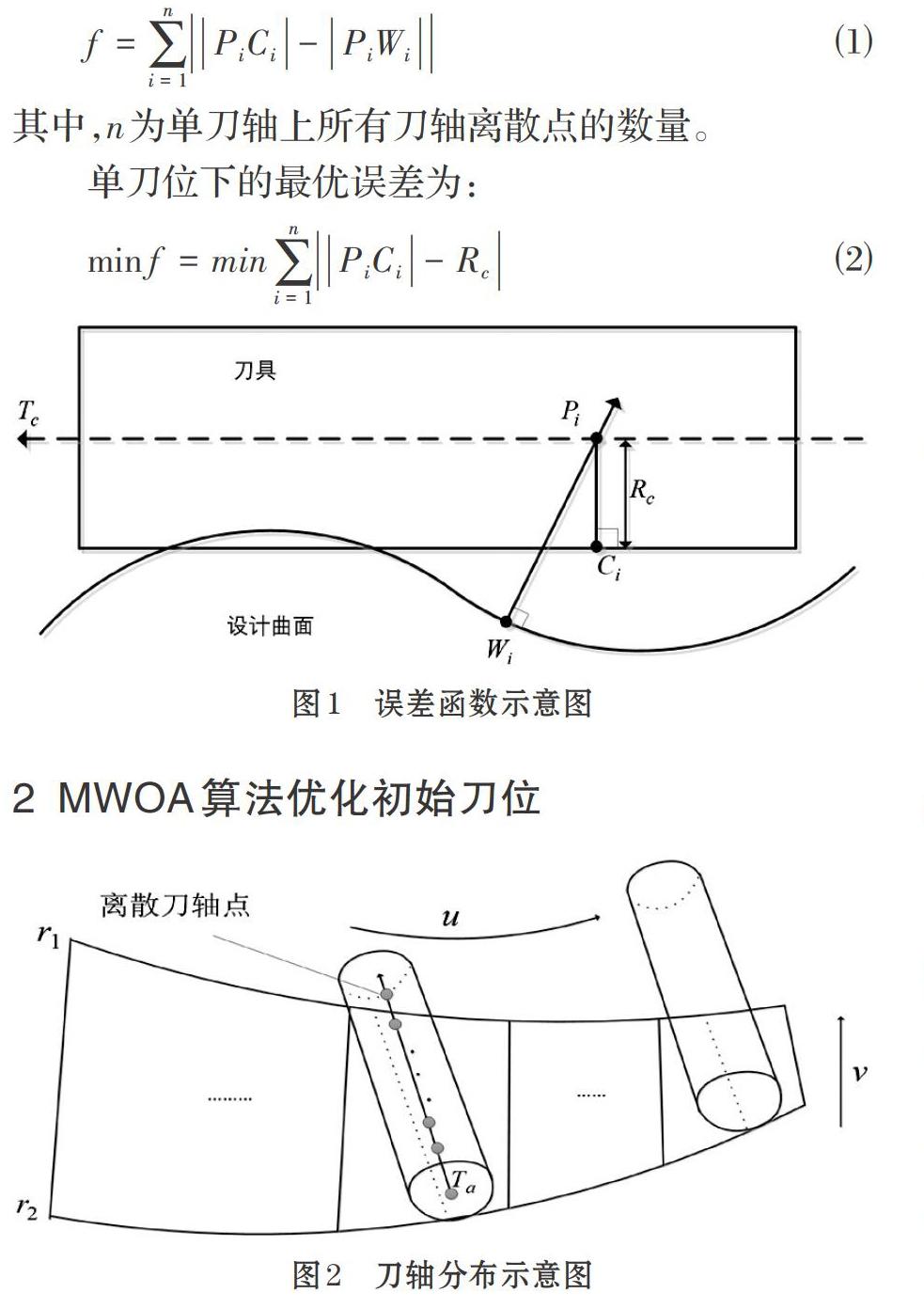

如圖1所示,[Tc]為刀軸矢量,[Pi]為刀軸矢量上的某一刀軸離散點,[Ci]為刀具包絡面上的一點,其可以理解為點[Pi]在刀具包絡面上的映射,對于圓柱刀具而言,[Ci]和[Pi]之間的距離等于圓柱刀的半徑[Rc],[Wi]設計曲面上一點,其可以理解為[Pi]在設計曲面上的映射,[Wi]與[Ci]之間的距離計算可以理解為點到曲面的距離計算。則單刀位下的誤差度量函數為:

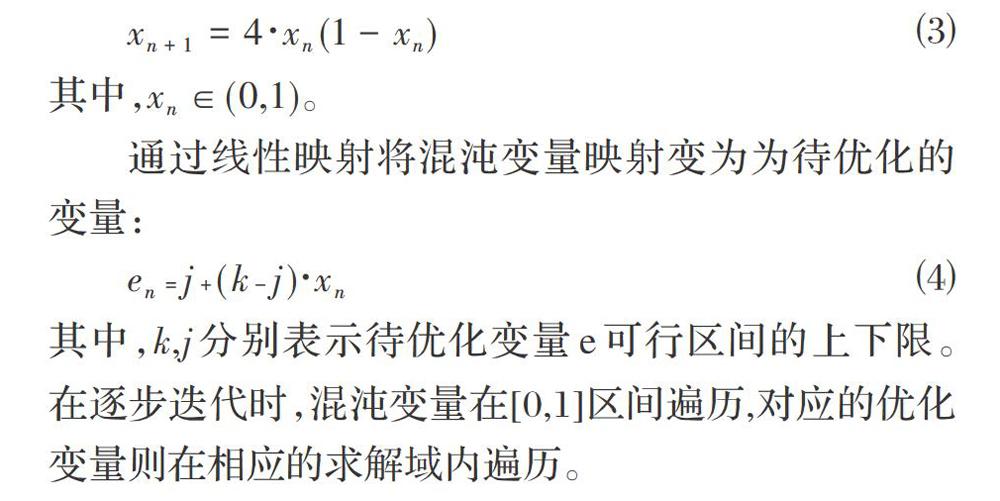

在構造了誤差度量函數后,通過兩點偏置法確定初始刀位,隨后構建MWOA刀位優化算法調整若干個刀軸以進一步減小誤差。經驗可知,刀軸數目越大,刀軸形成的軌跡面越精確,但計算效率卻會下降。刀軸矢量的分布如圖2所示,26個刀軸被作為初始優化目標,把刀軸離散為11個數據點,通過MWOA刀位優化算法,計算這11個離散數據點下最小加工誤差,能夠求得單刀位下最優刀軸矢量。

2.1 混沌優化WOA的思想

混沌算法是一種簡單但具有重要意義的算法[12]。文章為了提高鯨魚種群的優越性,對該鯨魚種群中適應度差的鯨魚進行混沌更新,可以提高WOA刀位優化算法整體優化精度。MWOA的構建思想是把混沌策略引入鯨魚算法優化刀軸矢量的方法中,其通過小波變換把混沌的運動范圍載波進入刀軸的優化變量范圍,給刀位群體中最差的刀位引入一個混沌擾動,通過不斷更新鯨魚的位置得到最優刀軸矢量。本文選則logistic映射產生混沌變量:

2.2 MWOA刀位優化算法的構造

MWOA刀位優化算法能夠在更新群體中適應度較差個體的同時實現對問題的優化求解。隨機在以偏置點為中心的半徑等于5毫米的兩個球形區域中產生鯨魚個體[w1(x1,y1,z1)]和[wn(xn,yn,zn)],組成一組鯨魚對,構成刀軸矢量[Tα];重復[m]次,得到[m]個六維矢量作[(x1,y1,z1,xn,yn,zn)]為初始種群。

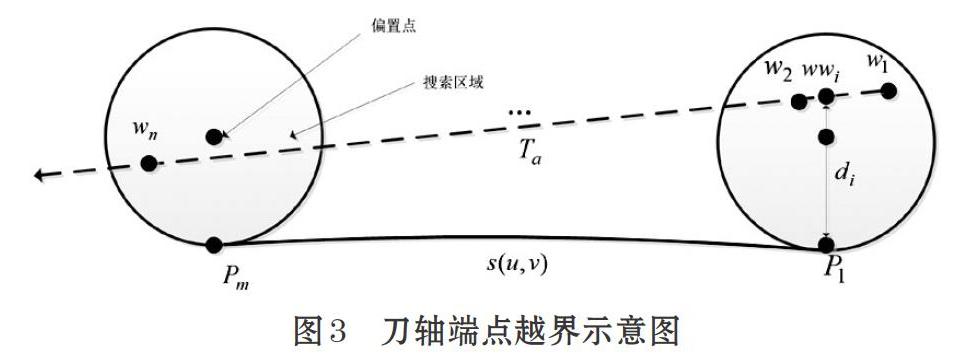

[w1(x1,y1,z1)]和[wn(xn,yn,zn)]是待求的刀軸兩端點,其也在刀軸離散點誤差的計算之內,由于所在的搜尋區域為半徑等于5毫米球型區域,搜索區域較大,可能出現端點越界的情況,造成較大的誤差。如圖3所示,[w1]為優化過程中刀軸的首端點,[wn]為刀軸的末端點,[Tα]為當前刀軸矢量,設計曲面表示為[s(u,v)],[P1]為[w1]到曲面上最近的一點,[Pm]為[wn]到曲面上最近的一點,[w2]為第二個刀軸離散點。以首端點[w1]為例,若其所在位置在[u∈[0,1]]之外,則判定為越界,越界會造成較大的計算誤差,需要重新對兩端點所在的位置進行規劃以減小計算誤差。

如圖3所示,[wwi]為第一個刀軸離散點[w1]和第二個刀軸離散點[w2]之間的一點,[wwi]的位置可以認為是[w1]和[w2]之間的均分點,[i=(0,1,2,…,z)]。無論[w1]越不越界,首先計算[w1]到曲面[s(u,v)]的距離的最近點[P1],得到[P1]的位置之后,計算每一個均分點[wwi]與[P1]之間的距離[di],若存在[di 改進鯨魚刀位優化算法執行過程可按如下步驟。 Step1 MWOA刀位優化算法中參數的設定。需要設定的參數包括迭代最大次數[N]、混沌更新的最大執行次數[F],變量的界限為[xlowi]和[xtopi],同時設定初始最優目標函數值為[M]。 Step2 隨機初始化刀軸的位置。按照公式[xi=xtopi-xlowirand()+xlowi]隨機生成[n]個初始刀軸刀位。 Step3 確定當前刀位的最優目標值[fbest]與最優刀位。刀軸端點越界處理后,根據誤差度量函數定義式⑵計算當前刀位群中各個刀位的目標函數值并與當前最優目標值比較,按照優化目標最小化規則確定出刀位群的最優目標值,其相應刀位即為當代最優刀位。 Step4 當前最差刀位的篩選及其混沌賦值過程。將當代刀位群中目標值最大的刀位作為被更新個體[Bnew],采用如下的混沌搜索策略對其進行位置更新。 ① 利用混沌更新函數式⑶,更新該刀軸兩端點的位置,刀軸端點越界處理后,比較新刀位與原刀位[Boriginal]的誤差函數值,若新刀位優于原最差刀位則更新位置,反之則個體[Bnew]位置不變。 ② 在原最差刀位被更新的前提下,比較新刀位與當前最優刀位的誤差函數目標值,當新刀位優于當前最優刀位時更新最優刀位,反之最優刀位不變。 ③ 判斷混沌更新次數C是否達到最大值,若是,則返回執行Step5,反之C增加1并執行步驟①。 Step5 按文獻[11]中WOA算法信息繼承方式生成新刀位群并進行解的有效性判斷。優化過程中,在兩種尋優機制(收縮包圍和螺旋泡泡網)之間隨機選擇一種機制進行搜索,更新刀位并產生新的刀位群,通常隨機概率選為0.5。以[xlowi]和[xtopi]為界限判斷刀位的有效性,若躍界則在區間內產生新刀位,反之則保持不變。 Step6 判斷是否達到最大迭代次數[N]。若是則輸出最優函數值和最優刀位的位置;否則返回Step3繼續進行迭代計算。 通過上述改進鯨魚算法可得到所有優化后的刀軸矢量和刀軸端點值。 3 數值算例 設計曲面其造型如圖4所示,其2條基線的節點矢量為[0,0,0,0,0.2,0.4,0.6,0.8,1,1,1,1]。 使用半徑為5mm的圓柱刀,并將整個設計曲面分成[0,0.04],[0.04,0.08],[0.08,0.121],…,[0.92,0.96],[0.96,1]25個子區域,用[M=25]表示,即參數u分別等于0,0.04,0.08,0.12,…,0.96,1,選取26個刀位,計算刀軸上均布的11個點的總誤差。 根據PSO算法對刀軸優化的先前研究經驗,把PSO和MWOA刀位優化算法的種群搜索個體的數目設置為50,最大迭代次數設為100次,本文混沌更新次數設為100次,。對兩點偏置法、PSO、MWOA三種不同的刀位優化方法進行分析。圖5為u=0.2時兩種算法單刀位最優值的收斂情況,當迭代次數達到65次和58次以上時收斂趨于平緩,PSO算法收斂于0.026mm,MWOA算法收斂于0.022mm,MWOA算法在其他刀軸的收斂情況相似。圖6表示u=0.2處的最優解,其中,離散的點所在直線為優化后的刀軸矢量,端點內測的點代表刀軸兩端點經邊界處理后的位置,以圖6b為例,未經邊界處理前的兩端點位置為[102.4317,39.2816,26.5421]、[125.2001,50.3714,51.0000],越界處理后的兩端點位置為[103.3424,39.7252,27.5204]、[124.2893,49.8169,50.0217]。通過誤差計算,兩點偏置法和兩種優化算法的加工誤差對比如圖7所示,對設計曲面的11×21個網格節點進行誤差計算,其中在初始刀具軸跡面下,加工誤差平均值為0.054mm;在PSO算法優化后的刀具軸跡面下,加工誤差的平均值為0.00242mm,較兩點偏置法加工誤差減少了95.5%;在MWOA算法優化后的刀具軸跡面下,加工誤差平均值為0.00204mm,加工誤差較PSO減少了15.7%。圖7中負值表示過切現象,正值表示欠切現象。 4 結束語 本文以圓柱刀側銑加工為例,基于MWOA刀位優化算法對側銑單位刀軸矢量進行優化。將本文算法與傳統兩點偏置法進行仿真對比分析發現,基于MWOA刀位優化算法側銑加工時的刀軸誤差得到了明顯減小。同時與廣泛研究的PSO算法進行進一步的仿真對比分析,數值計算結果為平均誤差減少了15.7%,一定程度上提高了零件加工質量,對非可展直紋面的側銑加工有一定的指導意義。 參考文獻(References): [1] HSIN T H, CHIH H C. Improving optimization of tool pathplanning in 5-axis flank milling using advanced PSO algorithms[J].Robotics and Computer-Integrated Manufacturing,2013.29:3-11 [2] Liu X W. Five-axis NC cylindrical milling of sculpturedsurfaces[J].Computer-Aided design,1995.27(12):887-894 [3] CHIOU C J. Accurate tool position for five-axis ruledsurface machining by swept envelope approach[J]. Computer-Aided Design,2004.36(10):967-974 [4] REDONNET J M,RUBIO W,DESSEIN G. Side milling ofruled surfaces:Optimum? positioning of the milling cutter and calculation of interference[J].International Journal for Advanced Manufacturing Technology,l998.14:459-465 [5] 嚴濤,劉志兵,王西彬等.基于四點偏置法的非可展直紋面側銑刀位計算[J].圖學學報,2015.6. [6] SANJEEV B,STEPHEN M,CORNELIA M. Flank millingwith fiat end cutter[J].Computer Aided Design,2003.35:293-300 [7] CORNELIA M, SANJEEV B,STEPHEN M. Triple tangentflank milling of ruled surfaces[J].Computer Aided Design,2004.36:375-378 [8] 閻長罡,劉宇,崔云先等.圓錐刀側銑非可展直紋面刀軸軌跡規劃的特征線方法[J].機械工程學報,2015.51(19):206-212 [9] HSIEH H T,CHU C H. Optimization of Tool Path planning?in 5-axis flank milling of ruled surfaces with improved PSO[J].International Journal of Precision Engineering & Manufacturing,2012.13(1):77-84 [10] 劉紅軍,魏宇祥.基于人工魚群和粒子群優化混合算法的側銑刀軸軌跡規劃[J].中國機械工程,2018.23. [11] MIRJALILI S,LWIS A. The whale optimization algorithm[J].Advances in Engineering Software,2016.95:51-67 [12] 鄧偉,張其萬,劉平等.基于雙種群遺傳混沌優化算法的最優時間軌跡規劃[J].計算機集成制造系統,2018.1.