基于有限元分析的鋼結構節點技術分析

賈淑華

摘 要:本文結合中國大唐5G微基站華東基地展覽館工程的鋼結構節點進行選型,基于鋼結構節點的實際構造形式建立有限元模型,對施工過程中的難點提出合理的應對措施,保證結構的安全性。

關鍵詞:鋼結構節點;ANSYS有限元模擬;施工技術

中圖分類號:TU391文獻標識碼:A文章編號:1003-5168(2020)31-0097-02

Technical Analysis of Steel Structure Joints Based on Finite Element Analysis

JIA Shuhua

(Yunnan Agricultural University,Kunming Yunnan 650000)

Abstract: In this paper, combined with the steel structure node selection of China Datang 5G micro base station east China base exhibition hall project, the finite element model was established based on the actual structural form of steel structure node, and reasonable countermeasures were proposed to ensure the safety of the structure.

Keywords: steel structure joint;ANSYS finite element simulation;construction technology

大唐5G展覽中心是集辦公、展覽、商業為一體的綜合性現代化展館,建筑設計地點為菏澤新世紀科技城內,總建筑面積為16 956.61 m2,建筑高度為20.3 m,建筑結構為型鋼混凝土組合結構[1]。在本次施工建造中,對大跨度的鋼結構節點進行焊接成為施工難點,本文對重點節點有限元建模后進行靜力學性能分析,對焊接技術進行控制。

1 有限元模型的建立

1.1 有限元建模的相關措施

利用有限元建模,是將工程實體轉化為一個能由計算機識別并進行計算的數學模型,是將結構的內在屬性通過數學方法進行定性或者定量的展現。為了有效解決實際問題,就要對結構單元的劃分精細度進行控制,以保證計算機系統在計算中的誤差。精細度的控制主要在于網格的劃分,對建模起決定性作用,但是對于網格劃分不要過于精細,過于精細會導致誤差增大。為了在設計中體現“強節點、弱構件”的理念[2],對節點構件進行精細化的分析顯得尤為重要,本文選取結構中的重要節點為例子進行建模分析,然后進行連接技術闡述。

1.2 節點模擬

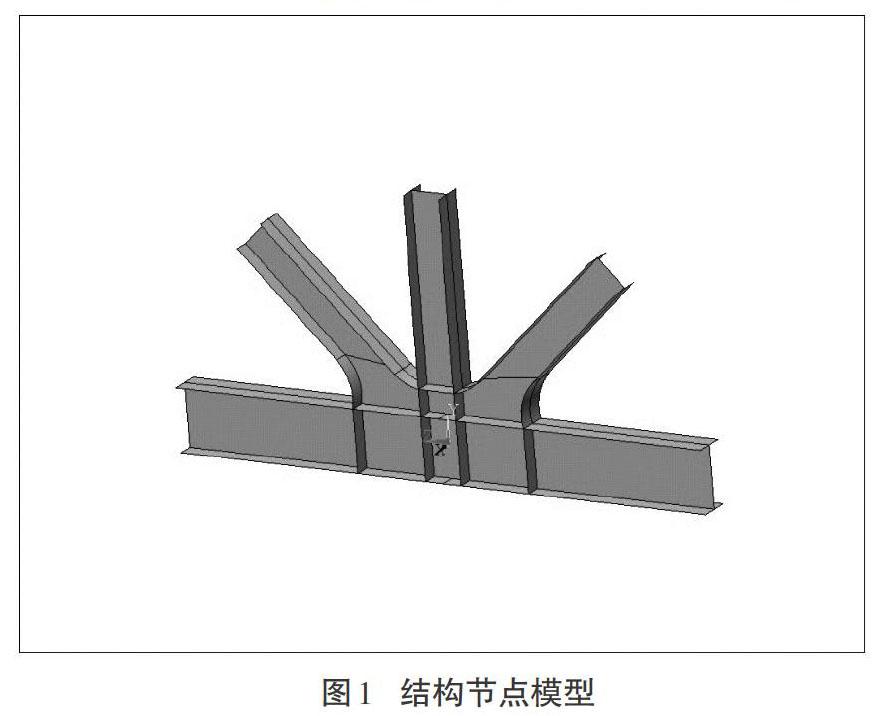

首先,節點是基于工程實例,在CAD的三維界面里面建立一個面域的形式,建立圖形時要保證各節點之間不要有間隙,以為建模時的運算提供便利。在CAD中完成建模后,保存為ACAD格式,再從ANSYS中的工作目錄讀入,讀入后的結果為線框的形式,再建立實體面,然后進行布爾運算,連接為一個整體,定義材料為SHELL181單元,采用SHELL181單元模擬鋼結構,所得的云圖能更好地反映鋼結構的破壞特征[3]。定義截面屬性,然后再進行截面屬性的劃分,劃分完畢后再進行網格劃分,劃分完后進入約束和加載。結構節點的有限元模型如圖1所示。

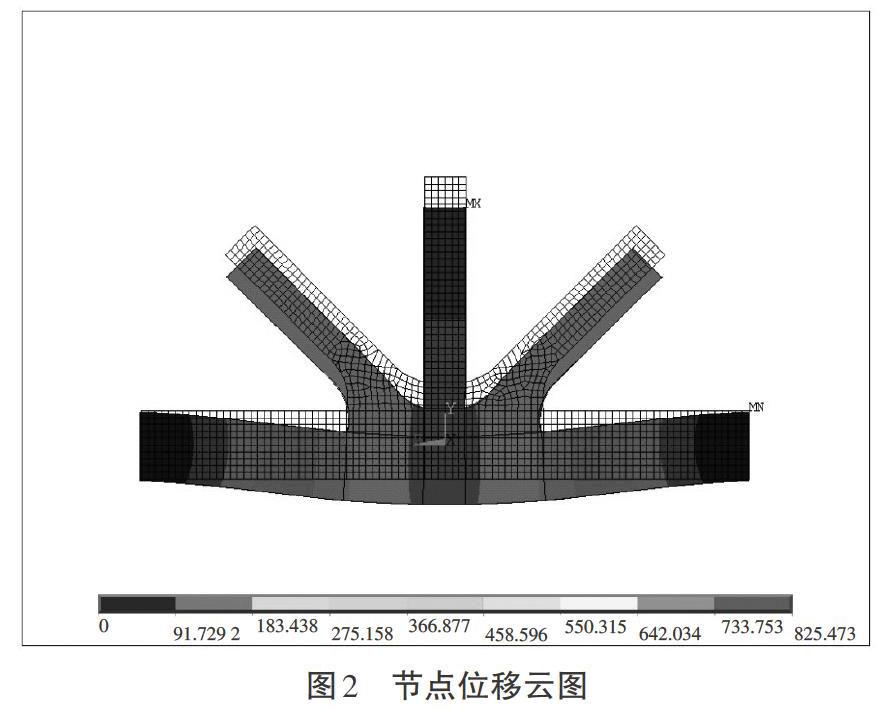

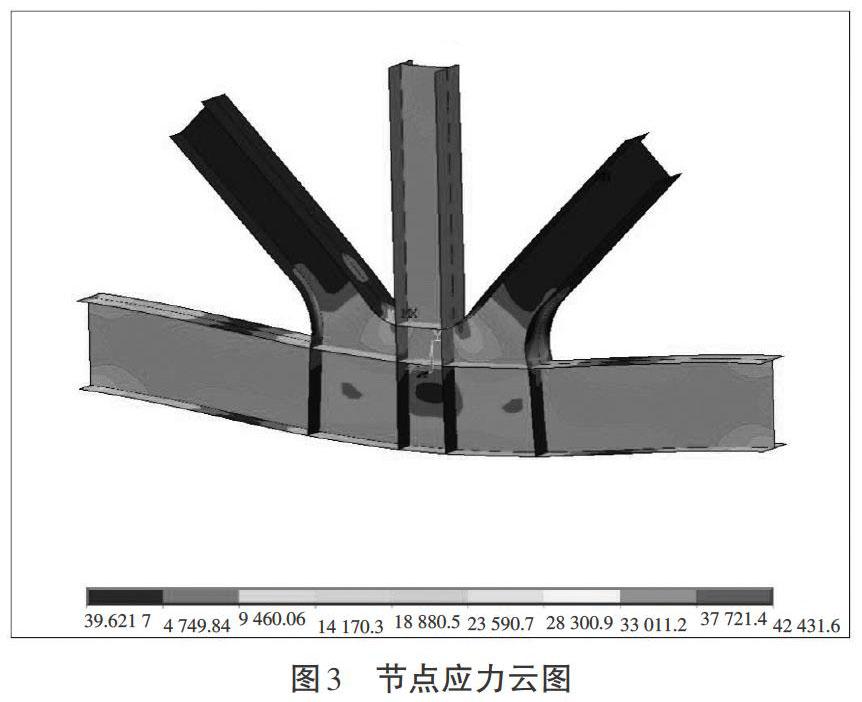

有限元模型采用映射網格劃分,由于鋼結構實際節點的復雜性,對鋼結構節點的建模進行簡化,不考慮梁長以及其他自身材質對節點受力的影響,對梁施加外力,不再建立節點焊縫,忽略焊接殘余應力的影響,直接分析整體受力狀態[4]。節點整體位移和節點的應力分別如圖2和圖3所示。

從應力云圖可以看出,當施加力時,節點處發生較大的位移,應力首先在節點及梁翼緣被約束部位出現,逐漸向節點中心遞減;由于節點向下移動,斜拉梁上翼緣直接承受拉力,中間鋼柱的翼緣承受壓力,所以在交點處出現較大的應力應變,并在斜拉梁腹板與柱翼緣交接處出現奇異點,所以出現應力集中現象,對焊接質量有較高的要求。工字梁由于腹板的約束,中部應力最小,隨著力和位移的增加,應力應變隨著腹板向中間節點增大,并且在腹板與翼緣接觸的部位向四周增加。

2 基于有限元模型的技術探究

由于受力后節點連接處成為結構的薄弱部位,因此焊接質量的效果能直接影響鋼結構節點的穩定性,確保焊接技術的控制,有利于整體工程質量的提升。

2.1 焊接技術難點分析

在實際施工過程中,由于鋼結構本身的復雜性,再加上現場焊接過程中其他輔助作業的影響,其焊接難度要遠大于現場焊接試驗的難度。首先,由于焊接工藝的影響,產生的熱量會使焊接過程出現不均勻的現象,造成焊接變形異常;其次,焊接技術對施工人員的技術水平要求比較高,在焊接過程中出現任何技術偏差都可能會造成焊接氣泡、裂紋、夾渣等不良現象;最后,焊接人員要對焊接過程進行記錄,在焊接完成后根據國家要求規定進行檢測[5]。

2.2 現場焊接技術措施

首先,通過現場試驗得出結論,在焊接過程中,要嚴格控制焊縫之間的間隔,減小焊接產生熱量的影響(焊縫之間的間隔控制在0.5~1 h),同時選擇環境溫度較低的時間段,也可以減少焊接熱量的影響。其次,焊接人員的技術水平對焊接質量有直接影響,施工隊伍選用一批具有專業技術能力的焊接人才,結合實際施工情況進行專業技術交底,并進行現場模擬件的焊接試驗,在焊接前熟悉焊接流程,在焊接過程中控制焊縫尺寸,使其保持均勻對稱。焊接人員也可采用逆向法回焊,在一定程度上避免焊縫膨脹,也可通過控制焊接順序,及時消除焊接應力。最后,焊接人員在焊接之前要做好相應的預熱處理和焊接完成后的冷處理,以有效減少焊縫的出現。

3 結語

本文利用有限元軟件ANSYS對鋼節點進行模擬,從應力云圖和節點位移圖中得到了節點受力的薄弱環節,進而進行焊縫技術的重點難點分析及現場施工的難點落實,從現場實際出發,最大程度上保證工程質量,滿足實際工程的建設標準。

參考文獻:

[1]曾鵬飛.混凝土與鋼結構工程中的建筑工程施工技術研究[J].建材與裝飾,2019(6):31-32.

[2]騰光輝.建筑鋼結構高性能鋼焊接技術的探討[J].施工技術,2019(44):35-36

[3]李石峰,占長志.分析鋼結構焊接技術及其質量管理[J]新技術應用與實踐,2019(44):174-175

[4]劉永科.鋼結構建造中焊接變形原因分析及改進措施[J]中國設備工程,2019(3):229-230.

[5]柴文靜,張新愛,孫超.型鋼混凝土組合結構施工技術及應力分析[J].施工技術,2017(4):100-104.