電液成形技術專利申請發展趨勢研究

姚寅群 安 超

(國家知識產權局專利局專利審查協作江蘇中心,江蘇 蘇州 215000)

0 引言

在材料加工領域,材料輕量化以及材料結構強度一直是材料研究中的2個重要方向,在材料研究中發現,鎂、鋁合金,高強鋼等符合上述要求的材料越來越多地在工業中得以應用,但是這些材料屬于難變形材料。因此,難變形材料的特種成形技術得到了越來越多的關注,而解決難變形材料的電液成形技術也成為特種加工領域的很受關注的研究方向。電液成形技術實質,在填充有流體的腔室中的2個電極上提供高壓放電,電能儲存在電容器中,電容器組在很短的時間段內在浸入水中的2個電極之間放電[1]。

1 數據庫的選擇和檢索

為了解電液成形技術相關專利的申請情況,通過檢索CNABS數據庫和DWPI以及SIPOABS數據庫來獲得專利分析樣本。考慮到該文所分析主題的特點,分類號和關鍵詞的表達都相對比較準確,因此,主要采用分類號結合關鍵詞的檢索方式。檢索時,主要通過IPC分類號B21D26/12(···用火花放電的)進行檢索。

2 電液成形技術專利申請狀況分析

2.1 電液成形技術全球/中國專利申請量數據變化

對于全球電液成形技術的發展,從20世紀40年代~50年代是該技術萌芽期,在20世紀60~70年代是該技術快速發展時期,專利數量明顯增多;到了20世紀80年代~21世紀10年代,電液成形技術研究趨于成熟,申請量逐漸放緩,相較于此前的20世紀60~70年代,專利申請量僅為其的1/3左右。

在萌芽期的文獻量不多,僅有4篇專利,并且申請國都為前蘇聯,即(SU33067A 1940.06.07;SU595262A 1958.03.22;SU468216A 1958.04.08;SU606001A 1958.08.14)。1940年,前蘇聯專利(SU33067A)首次公開了電液成形技術,通過將水中放電產生的沖擊波用于加工領域,同時,在后續的研發過程中,專利(SU606001A)公開了帶有多對電極的雙電級液體介質擊穿式放電的技術,專利(SU595262A)公開了雙電級電液成形的技術,前蘇聯在19世紀40~50年代對電液成形領域的研究,為電液成形加工工藝奠定了基礎。

20世紀60~70年代是該技術快速發展時期,該階段的專利申請主要集中在美國、日本、法國、德國及前蘇聯等國家,其中日本的申請量最大,占到該階段申請量的39%,依次為前蘇聯(28%)、美國(18%)、法國(8%)、德國(7%)。在快速發展時期大體上可以分為2個發展過程,在第一個發展過程,主要是在20世紀60年代,在該時期主要是美國、法國申請了大量專利,其他國家申請量較少,在20世紀70年代情況正好相反,前蘇聯和日本申請了大量專利,在電液成形領域,前蘇聯研究最早,早在1940年就開始申請首個專利,但是在后續的研究中,直至1966年,前蘇聯才繼續申請該類專利;而日本在1969年才出現大量專利申請,但基于日本在基礎性研究方面的優勢,在開始研究后期專利申請出現一個井噴式的發展,特別是在20世紀60~70年代,日本汽車工業的高速發展,通過電液成形技術實現汽車用輕質合金等難成形材料的成形成為日本主要的研究方向。

從目前來看,該電液成形領域的專利在中國起始于20世紀80年代末,一直以來發展都較為緩慢,申請量數量很少,僅23篇,在1988年普爾薩焊接有限公司申請了兩篇專利后時隔16年,在2004年才開始申請,在國內存在一定時間的空窗期,且在后續申請年中平均申請量每年僅為2~3篇,申請量不大。這是由幾個方面的因素導致的,首先是由于電液成形的控制,電液成形是要保證良好的密封性及絕緣性,由于在電液成形時產生較大的內壓,要使沖擊波完全作用于工件,必須要保證模具的良好的密封性,否則極易造成壓力泄露。同時,電液成形需要的電流極大,而且直接作用于材料,因此要保證模具的絕緣性,否則容易漏電,從而對材料成形及生產的安全性造成嚴重的影響;其次,力作用位置難以控制,電液成形通過高壓脈沖大電流在水中放電,強大電場擊穿液體,產生巨大的能量瞬間釋放于放電通道內,通道內的液體迅速汽化、膨脹并引起爆炸,形成能量巨大的沖擊波,通過沖擊波產生的沖擊載荷對材料進行加工,但是,對于沖擊波的傳遞極難精確控制;最后,在研究過程中,有學者提出,并不是所有的材料在電液成形中表現出良好的成形性,只有當應變速率敏感型材料處于某種應變狀態下,其成形性才會提高,該方法并不是普適性的一種成形方式。因此,電液成形在國內申請量不大。

2.2 電液成形技術全球/中國專利申請量目標國分布情況

電液成形技術專利申請主要集中在美國、日本、法國、德國及前蘇聯等國家,其中日本的申請量最大,占到該階段申請量的39%,依次為前蘇聯(28%)、美國(18%)、法國(8%)、德國(7%)。日本在1969年后申請了大量專利申請,這主要基于日本在基礎性研究方面的優勢,在開始研究后專利申請出現一個井噴式的發展,特別是在20世紀60~70年代,日本汽車工業的高速發展,通過電液成形技術實現汽車用輕質合金等難成形材料的成形成為日本主要的研究方向。

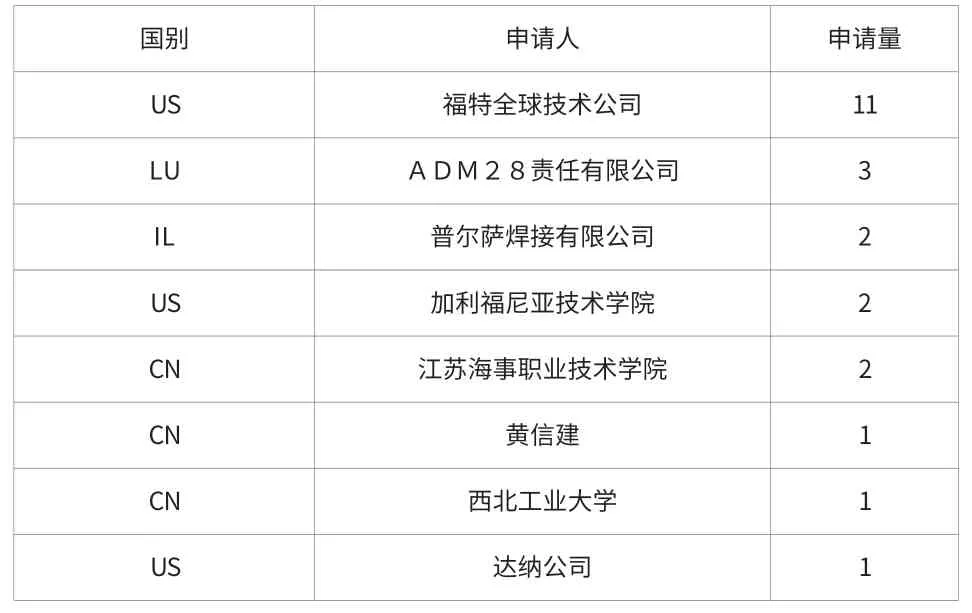

2.3 國內電液成形技術專利申請人分析

從表1所示申請人及申請量的關系可以看出,美國在中國的申請主要是福特全球技術公司,達到11件申請,這是由于福特公司在汽車用先進高強鋼的電液成形的研究,對于汽車用高強鋼板材難變形材料的室溫成形一直是難以解決的技術難題,福特公司基于電液成形這一高能率成形技術成功解決了這一技術難題,并將其運用到汽車用高強鋼的生產中。

表1 中國申請中電液成形的申請人

3 線爆式電液成形專利技術發展脈絡

在線爆電液成形中,由于線爆成形是在整條金屬絲上進行導電,使周圍液體迅速汽化產生高壓氣團,因此,其控制相較于電極擊穿式放電難度要大一些,因此,該技術一般應用于管材脹形,而對于板材的拉伸成形等工藝上應用較少。

3.1 管材加工

3.1.1 電極端頭設置

在對管材電液脹管加工過程中,連接放電導線的電極端頭的設置是極其重要的,能夠很好地提高成形效果。專利FR1458486A記載了一種線爆電液脹管加工的裝置及技術,將管件30a設置于脹管模具34a內,在管件30a內灌滿介質液體,將金屬絲131a固定在上下電極120a、92a上,通過金屬絲131a上通電,引起周圍液體汽化形成高壓氣團,從而引發爆炸形成沖擊波對管件30a進行脹管加工。而在專利SU593358A中,在兩端電極端頭處設置緩沖彈簧9、18,這是由于在線爆成形過程中形成高壓沖擊波,在對管材加工完成后能量不能釋放完全,其余能量將作用于電極端頭、管材內壁等處,如果電極端頭設置為剛性的,在沖擊波作用下,極易造成電極端頭的損壞。因此,在兩側電極端頭處設置緩沖彈簧可以有效地實現沖擊波對電極端頭的沖擊的緩沖作用。

3.1.2 復合管加工

在管材電液脹形加工中,復合管加工是極其重要的方面,由于線爆成形能夠瞬間在需要電極之間形成極大的壓力,并通過沖擊波的形式傳遞給管材,能夠對雙金屬管起到很好的復合效果。專利JPS55-88329U中記載了一種線爆電液復合管脹管加工,該專利在內層管4內灌滿介質液體7,將金屬絲10貫穿內層管4的上下兩側,一側連接在外層管3上通過模具1連接到脈沖電源,另一側連接至下側電極8上,通過線爆電液成形實現內層管4與外層管3的復合管加工。專利JPS58-61320U則是在專利JPS55-88329U的基礎上的進一步改進,在線爆成形時內層管產生極大的內壓,因此,金屬絲極易受到內壓的影響,從外層管3上脫落或者被內壓產生的沖擊波而導致損壞,因此,在專利JPS55-88329U的基礎上,該專利在內層管4內設置夾持板14實現金屬絲8的固定,同時,將金屬絲8的兩端固定在2個電極端頭15、16上,從而實現對金屬絲8的固定,防止內高壓形成的沖擊波對金屬絲造成損壞。

3.2 板材加工

對于線爆電液加工來說,對板材的加工技術較少,僅有少數專利申請涉及板材線爆電液加工。專利JPS49-69693A記載了一種線爆電液成形對板材的加工技術,該技術將金屬絲7固定在液體腔式3上側兩側側壁上設置的電極2上,板材5設置在下側模具4上,通過金屬絲7線爆電液成形對板材5的拉深成形加工。

4 結語

電液成形技術作為一種重要的成形方法,在難變形材料的成形中起到了非常重要的作用。該文通過對電液成形技術的文獻分析發現,國外對該技術的研究較早,且經過半個多世紀的研究,達到了較高的技術水平,而國內相關機構對其研究起步較晚,最近才出現國內大學對電液成形技術的研究,從該領域技術分析可以看出,電液成形技術作為難變形材料的成形上具備優勢,具有很大的潛力,可以現有應用的基礎上進一步深入研究。