異型展示館幕墻施工技術分析

趙世友[上海城投資產管理(集團)有限公司,上海 200438]

在城市現代化建設中,不斷出現外觀新穎、形式復雜的公共建筑形態,尤其是各類展示館外立面形式不斷推陳出新。幕墻工程廣泛應用于大型公共建筑外裝飾工程中,不斷標新立異的公共建筑外立面形式為幕墻工程設計與施工都帶來了新的挑戰,也給幕墻工程施工過程帶來了一定的困難和風險。

1 工程概況

該規劃展示樓工程位于某市江海產業園區內,占地面積 23 000.00 m2,總建筑面積 11 279.19 m2,建筑為地下 1 層,地上 3 層(局部 4 層),總高度 23.430 m,其中幕墻面積約 8 200.00 m2。該工程主體結構形式為現澆鋼筋混凝土框架結構,局部為鋼結構。該規劃展示樓幕墻工程實行設計與施工一體化方案,幕墻深化設計及審圖工期 60 d,幕墻施工工期 90 d。

2 幕墻體系的選擇

該規劃展示樓作為一個多功能的建筑,其幕墻系統的安全性、經濟性、合理性和外立面的莊重、沉穩及美觀是至關重要的。在幕墻深化設計過程中,通過對建筑圖紙和參考效果圖的研究推敲,堅持安全可靠、造型美觀、環保節能、抗震減災、結構輕巧、維修方便等原則,針對該建筑體型較為特別、線條豐富、層次感個性化程度高、有三維角度傾斜的實際情況,選擇了豎明橫隱半隱框玻璃幕墻系統。結構體系選擇如下。

(1) 1 層外立面幕墻寬度分格為 2 460.000 mm,2~3 層幕墻寬度分格為 1 500.000 mm,以三維形式傾斜。

(2) 立柱采用 180.000 mm×80.000 mm 的鋁型材,橫梁采用 80.000 mm×90.000 mm 的鋁型材,玻璃采用 6+12 A(氬氣)+6 中空 Low-E 鋼化玻璃,外片 6.000 mm Low-E 鋼化玻璃,Low-E 層位于第 2 面,中間 12.000 mm 的空氣層充氬氣,內片采用 6.000 mm 鋼化玻璃。

(3) 層間采用 1.500 mm 厚鍍鋅鋼板,上放 100.000 mm 厚防火巖棉,防火高度 >800.000 mm,頂部 1.500 mm 厚的防煙板,滿足建筑的防火要求。

(4) 立柱采用雙支點的連接固定方式,上支點固定,下支點滑移,滿足層間變位要求,同時提高幕墻的抗震性能,滿足材料受拉不受壓的特性。

3 異型幕墻施工技術難點分析

該展示館外立面新穎獨特,外形多變不規則,給幕墻施工增添了很大的困難。具體難點如下。

(1) 水平剖面外形為橢圓造型,整體外墻控制點難于精確定位。

(2) 幕墻外立面由下而上為外傾造型,越向上越外張,定位控制和安裝施工難度大。

(3) 玻璃幕墻共有 972 個單元,每個單元均為非標雙曲面板,意味著每個單元都不同,為玻璃幕墻加工以及安裝帶來非常大的困難。

(4) 石材幕墻和玻璃幕墻相間,分別占比 42.000% 和 40.000%,且石材幕墻突出玻璃幕墻平面,石材造型尺寸較大,石材幕墻龍骨與玻璃幕墻龍骨銜接成為施工難點之一。

(5) 幕墻施工期正處于雨季,項目位于沿海區域,風天較多,施工環境比較惡劣,使異形幕墻安裝難度增大。

4 施工過程控制

依據 JGJ 102—2003《玻璃幕墻工程技術規范》等相關技術規范,對外傾玻璃幕墻系統、石材造型幕墻系統等構件進行計算復核,確保符合設計要求,然后進行構件加工,組織安裝施工,控制施工質量,保證施工進度。

4.1 幕墻系統計算校核

4.1.1 外傾玻璃幕墻系統校核

(1) 玻璃面板校核。經計算選取 6.000 mm+1.2 A+6.000 mm 中空鋼化玻璃,玻璃尺寸 1 426.000 mm×2 093.000 mm,玻璃面板計算簡化模型為 4 邊支撐,校核如下。

① 荷載計算:

面板和構件平均重量 Gk=0.307 kN/m2;

基本風壓 ω0=0.500 kN/m2(50 年一遇,高度 24 m);

風載(負風壓) ω=1.952 kN/m2;

水平地震影響系數 αmax=0.04;

分布水平地震作用標準值 qEk=0.061 kN/m2;

面板與水平線夾角 α=81o;

荷載組合標準值 qk=1.0 Gkcosα+1.0 ω +0.5 qEksinα=2.030 kN/m2;

荷載組合設計值 q=1.2×1.0 Gkcosα+1.4×1.0 ω +1.3×0.5 qEksinα=2.830 kN/m2。

② 玻璃強度計算:

玻璃所受荷載組合設計值 q=2.830 kN/m2;

玻璃彈性模量 E=72 000.000 N/mm2;

經計算玻璃最大應力:σwo=32.758 N/mm2,σwi=30.275 N/mm2;

玻璃允許應力:fg=84.000 N/mm2,玻璃的強度滿足規范和設計要求。

③ 玻璃撓度計算:

玻璃泊松比 ν =0.2;

經計算中空玻璃的等效厚度 te=7.182 mm;

撓度最大值 df=22.616mm;撓度允許值 dflim=23.767 mm,玻璃的撓度滿足規范和設計要求。

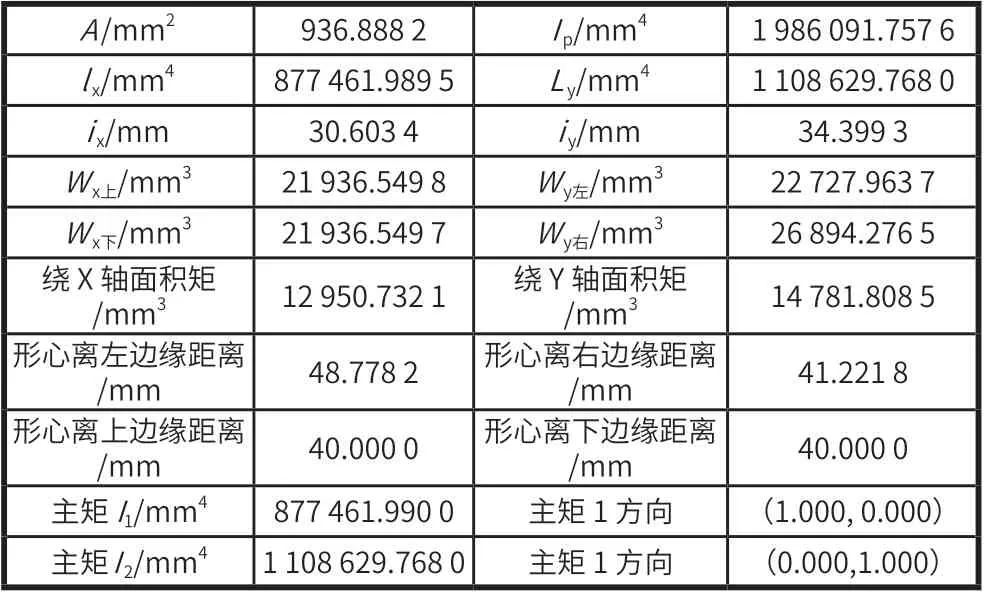

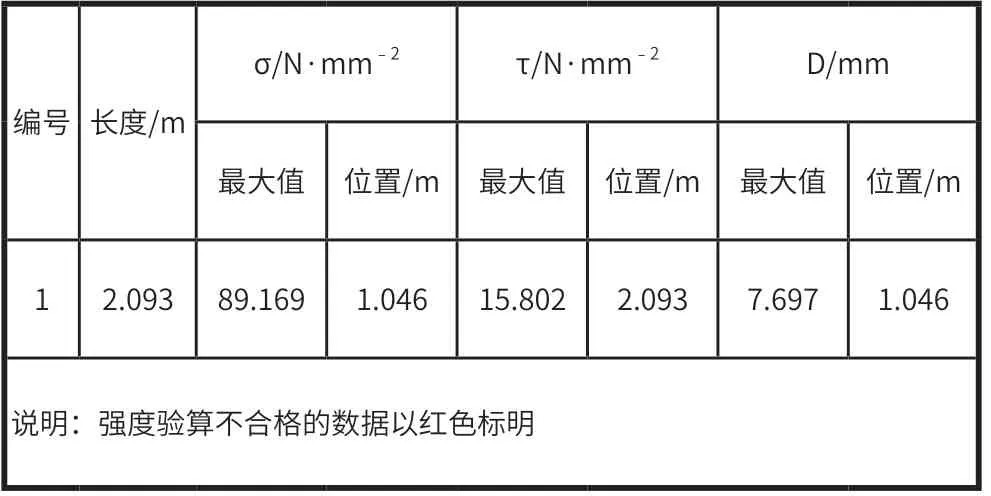

(2) 橫梁校核。橫梁采用 6063-T 5 鋁合金型材,橫梁跨度 2 093.000 mm, 該鋁合金型材截面特征參數見表 1。

表1 6063-T 5 鋁合金型材截面特征參數

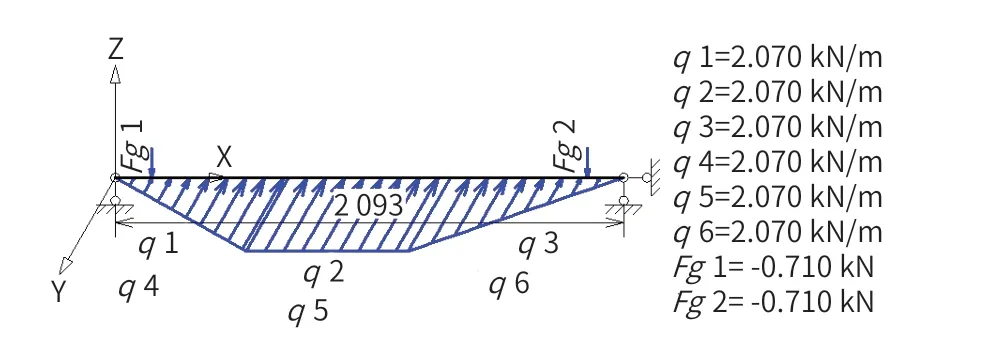

① 荷載計算:

集中荷載標準值 Fgk=0.590 kN; 集中荷載設計值 Fg=0.710 kN; 水平線夾角 α=81o;

風載(負風壓)ω=1.952 kN/m2; 面板和構件平均平米重量 GK=0.500 kN/m2;

水平地震影響系數最大值 αmax=0.04; 分布水平地震作用標準值 qEk=0.100 kN/m2;

荷載組合標準值 qk=1.0 Gkcosα+1.0ω+0.5 qEksinα=2.080 kN/m2;

荷載組合設計值 q=1.2×1.0 Gkcosα+1.4×1.0 ω +1.3×0.5 qEksinα=2.890 kN/m2;

橫梁受限荷載最大標準值 qkl=2.080 kN/m2×1.426 m÷2=1.483 kN/m;

橫梁受限荷載最大設計值 ql=2.890 kN/m2×1.426 m÷2=2.070 kN/m。

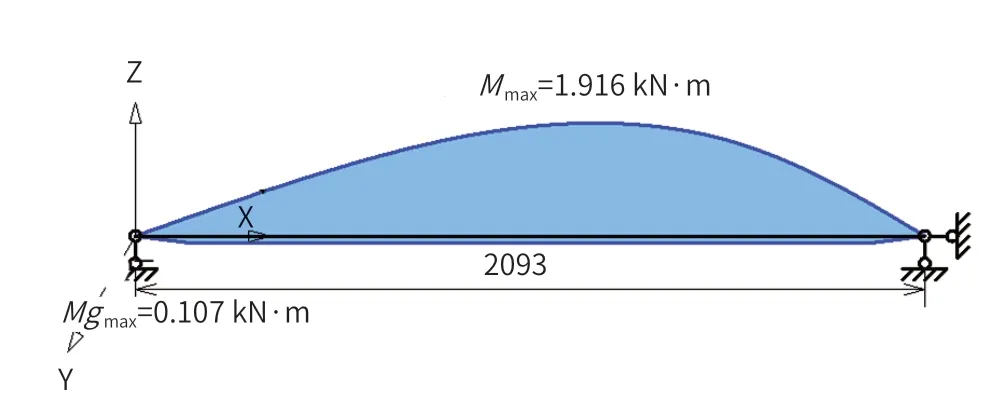

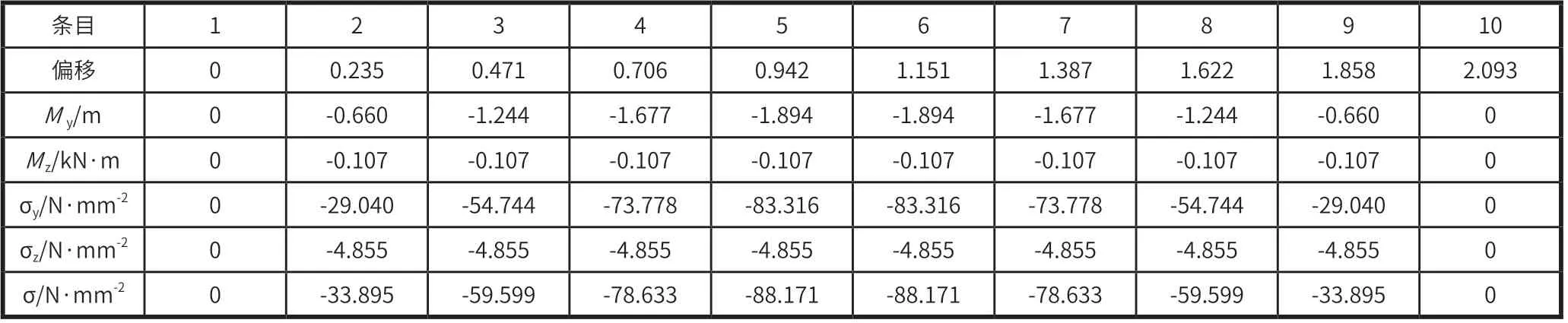

② 橫梁強度計算:橫梁受力簡圖見圖 1,橫梁彎矩圖見圖 2。橫梁在荷載作用下的彎矩以及正應力數據見表 2。橫梁在組合荷載作用下的支座反力見表 3 。

圖1 橫梁受力簡圖

圖2 橫梁彎矩圖

表2 橫梁在荷載作用下的彎矩以及正應力數據

表3 橫梁在組合荷載作用下的支座反力

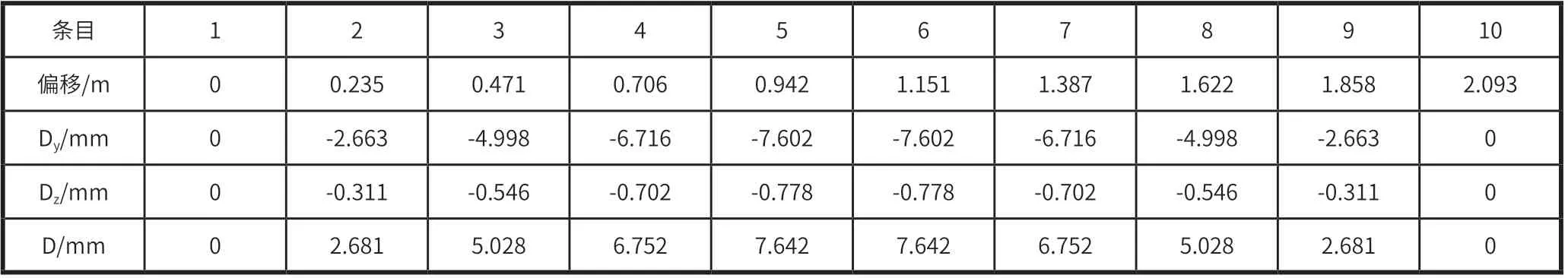

③ 橫梁的剛度計算:橫梁在荷載作用下的撓度見圖 3。橫梁在荷載作用下的撓度數據見表 4。

圖3 橫梁撓度圖

表4 橫梁在組合荷載作用下的支座反力

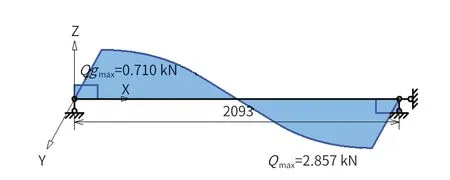

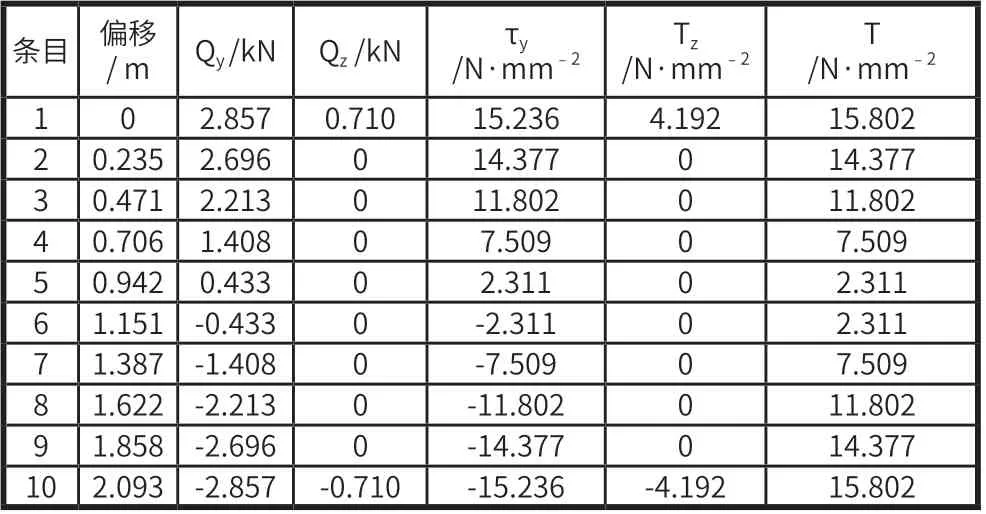

④ 橫梁的抗剪強度計算:橫梁在荷載作用下的剪力見圖 4。橫梁在荷載作用下的剪力以及剪應力數據見表 5。

圖4 橫梁剪力圖

表5 橫梁在荷載作用下的剪力以及剪應力

⑤ 橫梁的各種強度校核:

校核依據 Umax≤L/1 8 0,且滿足重力作用下 Ugmax≤L/500, Ugmax≤3.000 mm。

橫梁在各種荷載組合作用下的強度校核見表 6。

表6 橫梁在各種荷載組合作用下的強度校核

經校核,橫梁正應力強度滿足要求,橫梁抗剪強度滿足要求,橫梁撓度滿足要求。

4.1.2 石材造型幕墻系統校核

計算校核過程略,各項校核計算結果均滿足要求。

4.2 質量控制

4.2.1 測量控制

由于建筑外形的不規則,幕墻測量放線定位控制難度大、要求精度高。

(1) 首先與土建施工、鋼結構安裝單位協調,明確主體結構的測量基準。幕墻分格軸線的測量放線與主體結構配合,對誤差進行控制、分配、消化,不使其積累。

(2) 放線時應多次進行校正,確保其準確性。按幕墻分格尺寸線放線,在預埋件曲梁上畫出幕墻分格軸線的十字中心線。測量放線應在風力 ≤4 級的情況下進行,每天定時進行二次校核,以確保測量放線的準確性。

(3) 利用高精度全站儀測距,最大測距 300.000 m 時,測距誤差為 Ms=1+1×0.3=1.300 mm,測角誤差為 Ms=300×1 000×1/206 265=1.450 mm,合成誤差為Mp=±1.950 mm,連接件連接點中心水平距離誤差控制在 ±1.000 mm 內,確保測控精度。

(4) 幕墻控制線確定后,找一處具有代表性位置進行幕墻試裝,既驗證測量放線的精度,又檢驗各工種間的協調程度。

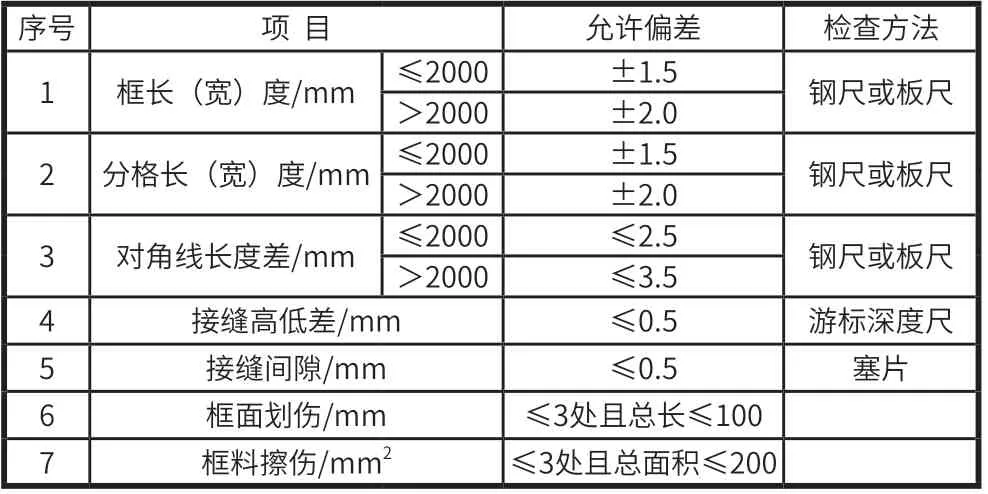

4.2.2 構件加工

(1) 加工精度:由于異形曲面幕墻安裝難度和精度的要求,構件加工精度進行高標準控制。構件加工制作控制尺寸偏差見表 7。

表7 構件加工制作控制尺寸偏差

(2) 玻璃加工:幕墻為曲面,幕墻單元為雙曲面玻璃,原玻璃加工方案是根據玻璃幕墻單元尺寸通過熱彎工藝定型加工雙曲面玻璃,由于無法滿足設計要求,改用冷彎工藝。 因此考慮到玻璃單元加工調整技術要求,采用超白平面玻璃,嚴格控制 Fe2O3質量分數 <0.015%。

(3) 石材加工:經過計算和實樣驗證,石材最終選用大理石材鋁蜂窩板,規格為 5.000 mm+25.000 mm,該石材既解決了外觀效果,又減輕荷載,更方便加工和施工,一舉多得。

4.2.3 幕墻安裝

(1) 預埋件的檢查及偏差處理。根據埋件施工圖埋件分布的情況,對埋件以軸線為基準進行編號,記錄《埋件檢查表》,發現埋件超過偏差要求,采用與預埋件等厚度、同材質的鋼板進行補板。錨板埋件補埋一端采用焊接方式連接,另一端采用化學螺栓固定。為保證轉接件安裝精度,除控制前后左右尺寸,還要控制每個轉接件標高,控制精度偏差為±10.000 mm。

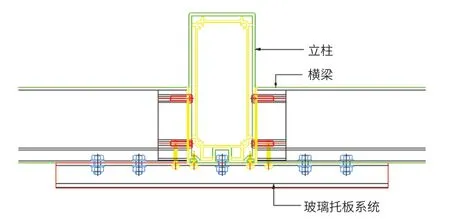

(2) 幕墻龍骨系統。該工程打破了常規模式,設計了一套玻璃托板系統,此系統與立柱連接作用,將玻璃面材自重作用直接傳遞到立柱,優化了橫梁的受力體系,減小橫梁的撓度,增加結構的安全性,實現了玻璃幕墻大寬度分格,保證立面的效果(圖 5)。橫梁采用隔熱式鋁型材,用閉口腔系統連接,立柱采用三維可調式連接,能較好地適應建筑的結構,保證了幕墻的曲面性。

圖5 龍骨系統橫剖節點

(3) 冷彎玻璃工藝。該幕墻玻璃單元為雙曲面玻璃,采用熱彎工藝加工,無法達到精度要求,而且現場試裝過程中,發現玻璃自爆率非常高,>1.000%。根據工程實際,調整方案,邀請專家論證,采用超白平板玻璃,通過冷彎工藝技術完成雙曲面玻璃的成形并完成單元幕墻安裝,對彎曲度進行精度控制,弓形時不超過0.500%,波形時不超過 0.300%。冷彎工藝既實現了曲面幕墻的完美效果,又將自爆率降至 0.100% 以下。

4.3 幕墻性能測試

本工程幕墻氣密性能等級為 3 級,水密性能等級為 4 級,抗風壓性能等級為 5 級,平面內變形性能等級為 2 級。通過專業檢測機構對幕墻進行四性檢測,四性能均滿足規范和設計要求。同時對幕墻的隔聲性能、保溫性能、耐撞擊性能進行測試,有效隔聲量大于 32 dB,隔聲性能等級為 2 級,可承受 250 N·m/s 的沖量,耐撞擊性能達到 2 級,保溫性能 K 值滿足 5 級要求。

5 結 語

由于優化設計,采用玻璃冷彎工藝和玻璃托板系統,選用石材鋁蜂窩板等措施,為工程節省造價 8.000% 以上,而且縮短了工期,降低了在不利氣候條件下施工的風險,經濟效益顯著。針對雙曲面幕墻加工和安裝的難度,大家在材料選用、結構形式、構件加工、安裝方式等進行了較多的探究。本工程的成功實施,為同類曲面幕墻施工探索積累了一定的經驗。