廢鉛膏銨法預脫硫技術的工業應用

廖從銀 張行祥 黃妍 陳彪 范偉 麻洋 張俊豐

摘要:介紹了廢鉛酸蓄電池中鉛膏銨法預脫硫技術的原理和工藝流程,總結了該技術在駱駝集團華南再生資源有限公司的工業應用情況。工業應用結果表明:該技術運行穩定,脫硫鉛膏含硫率低于0.5%,副產品硫酸銨可達到國家標準一等品品質。該技術的經濟效益顯著,運行成本僅200余元/t鉛膏,且能夠產生約140元/t鉛膏的副產品銷售收入,可降低鉛膏后續的熔煉成本30%~50%。鉛膏銨法預脫硫技術的成功應用將對再生鉛行業的發展具有重要的推進意義。

關鍵詞:廢鉛酸蓄電池;鉛膏;碳酸氫銨;預脫硫

中圖分類號:X705

文獻標識碼:A?文章編號:1674-9944(2020)14-0173-03

1?引言

根據中國有色金屬工業協會數據統計,2018年中國產生的廢舊鉛酸蓄電池及鉛酸蓄電池生產廢料有600余萬t,其中含廢鉛膏約50%。廢鉛膏的再生利用對于再生鉛行業具有非常重要的意義。然而,鉛膏中由于含有50%~65%的硫酸鉛,直接冶煉需要在1200 ℃高溫條件下進行,能耗較高,污染較大[1]。近年來,為了降低鉛膏冶煉溫度,以及鉛塵和SO2等污染物的產生,鉛膏通過濕法脫硫將硫酸鉛轉化為易分解或易處理的鉛化合物的技術,吸引了許多學者和再生鉛企業的關注。

2016年,駱駝集團華南再生資源有限公司擬建設一條技術先進的廢鉛酸蓄電池回收處理生產示范線(產能為15萬t廢電池/年),其主要路線為廢電池破碎分選系統-鉛膏濕法預脫硫系統-鉛膏低溫熔煉系統-煙氣脫硫系統,其中鉛膏濕法預脫硫系統(產能為8萬t鉛膏/年)的建設是非常關鍵的一個環節,直接影響鉛膏低溫熔煉系統的運行。因此,需要選擇一種經濟可行的鉛膏預脫硫技術。

2?鉛膏濕法脫硫技術選擇

鉛膏濕法脫硫的主要方法有氫氧化鈉脫硫、氯鹽脫硫、有機酸脫硫、碳酸鈉脫硫等[2~7]。氯鹽脫硫生產效率較低,且產生含重金屬的硫酸鈣堆積,對環境產生新的污染。有機酸脫硫藥劑成本高,難以實現工業化生產。目前,能夠與鉛膏轉爐低溫熔煉系統相匹配的,且已實現工業化應用的僅有氫氧化鈉脫硫和碳酸鈉脫硫,其脫硫效率高。但也存在脫硫劑成本高、副產物附加值低甚至難以銷售、資源得不到有效利用等問題。

駱駝集團華南再生資源有限公司地處廣西梧州,周邊地區擁有大型的化肥生產企業,可為其提供大批量廉價的碳酸氫銨。因此,根據實際情況,因地制宜,采用了由湖南江冶機電科技股份有限公司和湘潭大學聯合開發的世界首創鉛膏銨法預脫硫技術和裝備。使用廉價的碳酸氫銨作為脫硫劑,其脫硫效率較高,能與鉛膏轉爐低溫熔煉系統相匹配。同時,其副產物硫酸銨可銷至周邊化肥企業,使副產物也具有較好的附加值,經濟效益顯著。

3?廢鉛膏銨法預脫硫原理及工藝流程

3.1?脫硫原理

廢鉛膏銨法預脫硫即將鉛膏中的主要成分PbSO4轉化為PbCO3。在常溫下,PbCO3、PbSO4的溶度積常數分別為Ksp(PbCO3)=7.5×10-14,Ksp(PbSO4)=1.6×10-8,二者相差5個數量級,因此從熱力學分析,在一定條件下,PbSO4可以轉化成PbCO3 [8]。當pH值為6~10時,鉛膏脫硫反應如下[9]:

PbSO4(s)+2NH4HCO3(aq) → PbCO3(s)+(NH4)2SO4(aq)+CO2(g)+H2O(aq)。

PbSO4轉化為PbCO3的同時,會生成副產物硫酸銨,并釋放出CO2。

3.2?工藝流程

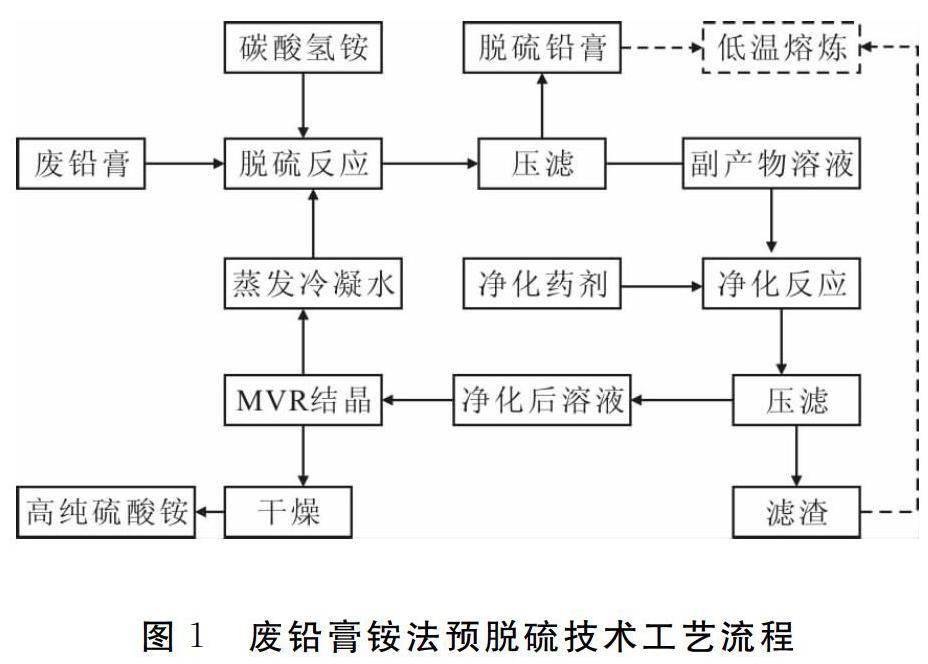

廢鉛膏銨法預脫硫技術的工藝流程如圖1所示。鉛膏脫硫反應以副產物硫酸銨溶液蒸發產生的冷凝水作為介質(開機運行首次使用工藝水為介質),加入來自廢鉛酸蓄電池經破碎分選得到的鉛膏,配成鉛泥漿液(固含量為40%~60%)。投入脫硫劑碳酸氫銨進行脫硫反應,反應完成后進行固液分離,分別得到脫硫鉛膏和硫酸銨溶液。脫硫鉛膏送至低溫熔煉單元,硫酸銨溶液進入凈化單元。凈化產生的沉淀物質送至低溫熔煉單元,凈化后的硫酸銨溶液通過MVR(Mechanical Vapor Recompression)蒸發結晶,得到硫酸銨晶體,干燥后包裝成成品出售。蒸發過程中產生的冷凝水返回脫硫反應單元循環使用。

4?主要設備及性能考核指標

廢鉛膏銨法預脫硫工藝的主要設備及參數如表1所示,鉛膏脫硫處理能力≥8 t/h。根據鉛膏低溫熔煉要求,為了減少冶煉渣量、SO2排放量以及物料的順利輸送,脫硫鉛膏含硫率須≤1%、含水率須≤13%。為了降低副產物硫酸銨作為肥料時對作物和土壤造成不良影響,增強其市場競爭力,要求硫酸銨產品各項指標滿足國家標準(GB535-1995)一等品品質。

5?廢鉛膏銨法預脫硫技術工業應用

5.1?生產運行情況

自2018年開機運行以來,廢鉛膏銨法預脫硫工藝脫硫效果非常穩定,對鉛膏初始含硫率和漿液含固量變化的適應性較強。受廢鉛酸電池原料種類和破碎分選工藝的的影響,鉛膏初始含硫率在4.5%~7.5%范圍內波動,漿液含固量變化范圍為40%~60%。然而,脫硫各項指標并未出現較大波動,且完全符合生產要求。

按照圖1所示工藝流程實施,從連續幾個月生產運行中的隨機取樣,檢測相關數據指標,如表2和表3所示。可知,脫硫鉛膏含水率低于13%,單基含硫率可穩定低于0.5%,可滿足低溫熔煉需求。且副產物硫酸銨產品氮含量高于21%;雜質較低,鐵含量≤0.006%,砷含量≤0.0003%,鉛含量≤0.005%;各項指標均達到國家標準(GB535-1995)一等品以上品質。

5.2?技術優點

采用鉛膏氨法預脫硫--低溫熔煉工藝,對比傳統的鉛膏高溫熔煉工藝,綜合成本可降低30%~50%。

與現有的鉛膏氫氧化鈉脫硫和碳酸鈉脫硫相比,氨法脫硫具有顯著的技術優勢。

(1)與鉛膏鈉堿法脫硫相比,利用碳酸氫銨作為脫硫劑成本更低,僅200多元/t鉛膏。

(2)硫酸銨的溶解度較大,脫硫可產生高濃度的硫酸銨溶液,降低蒸發結晶的設備投資,能源消耗降低近50%。

(3)通過對硫酸銨溶液的凈化處理,可得到高純度的硫酸銨產品。且硫酸銨附加值相對較高,可獲得約140元/t鉛膏的硫酸銨收益,經濟效益顯著。

6?結論

國家目前大力推行節能減排方針,因此,結合自身生產情況及技術優勢,開發和使用新技術與裝備,提高硫資源利用率是再生鉛行業未來的發展方向。廢鉛膏氨法預脫硫技術的研發和成功應用對再生鉛行業的發展具有重要的推進意義。該技術對原料的適應性高,工藝流程簡單,運行穩定,在降低脫硫成本和冶煉成本的同時,減少了二氧化硫的排放,且可產生具有一定經濟價值的副產物,從經濟效益和社會效益方面均具有較大的優勢。尤其對于周邊擁有化肥生產企業的再生鉛企業來說,更是優勢顯著,有著較好的推廣應用前景。

參考文獻:

[1]邊文璟,易?亮,周文芳,等. 基于表面更新的廢鉛膏脫硫實驗[J]. 化工進展, 2016,35(5):1539~1543.

[2]Pan J, Zhang C, Sun Y, et al. A new process of lead recovery from waste lead-acid batteries by electrolysis of alkaline lead oxide solution[J]. Electrochemistry Communications, 2012(19):70~72.

[3]齊美富,鄭園芳,桂雙林,等. 廢鉛酸蓄電池中鉛膏氯鹽體系浸取鉛的動力學研究[J]. 礦冶工程,2010,30(6):61~64.

[4]Zhu X, He X, Yang J, et al. Leaching of spent lead acid battery paste components by sodium citrate and acetic acid[J]. Journal of Hazardous Materials, 2013(250-251):387~396.

[5]Ma Y, Qiu K. Recovery of lead from lead paste in spent lead acid battery by hydrometallurgical desulfurization and vacuum thermal reduction[J]. Waste Management, 2015(40):151~156.

[6]舒月紅,馬?成,高?倩,等. 碳酸鹽對廢鉛酸蓄電池中鉛膏脫硫轉化的研究[J]. 蓄電池,2014(6):248~252.

[7]劉?輝,銀星宇,覃文慶,等. 鉛膏碳酸鹽化轉化過程的研究[J]. 濕法冶金, 2005(3).

[8]Lyakov N K, Atanasova D A, Vassilev V S, et al. Desulphurization of damped battery paste by sodium carbonate and sodium hydroxide[J]. Journal of Power Sources, 2007, 171(2):960~965.

[9]劉文科,秦慶偉,李登奇,等. 用碳酸鹽從廢鉛酸蓄電池鉛膏中脫硫試驗研究[J]. 濕法冶金,2019,38(1):56~59.