中、歐規范下鋼橋面板縱肋與頂板焊接節點疲勞性能評價

侯登高

(濟南市市政工程設計研究院(集團)有限責任公司 濟南 250003)

正交異性鋼橋面板具有輕質高強、便于裝配化施工等優點,在公路橋梁建設中得到了越來越廣泛地應用。但目前公路交通呈現出“車流量大、重載比例高”的特點,同時,面板各板件焊接工藝容易引入初始制造缺陷,導致正交異性鋼橋面板在服役期內出現了一系列疲勞裂紋,其中縱肋與頂板焊接細節疲勞裂紋往往出現在焊根位置,沿頂板厚度擴展,該細節裂紋擴展至后期易貫穿頂板造成U肋銹蝕,威脅橋梁行車安全和耐久性。經調查統計[1],縱肋與頂板焊接細節疲勞開裂占鋼橋面板疲勞裂紋比例為30.2%,是鋼橋面板重要研究細節之一。基于S-N曲線,Kolstein[2]和崔闖[3]等學者分別從名義應力、熱點應力方法對縱肋與頂板焊接細節疲勞性能進行了研究,但傳統S-N曲線依賴于大量的疲勞試驗數據通過擬合得到,近年來,斷裂力學評估方法在鋼結構上得到了推廣,該方法通過引入初始裂紋對結構進行疲勞評價,其特點更為直接有效。

本文擬基于線彈性斷裂力學相關理論,利用ANSYS有限元軟件建立包含裂紋體子模型的疲勞節段有限元模型,實現該細節疲勞裂紋擴展的數值模擬,在此基礎上,對比中、歐規范2種疲勞工況下裂紋擴展特性,并對疲勞壽命進行評價。

1 研究對象

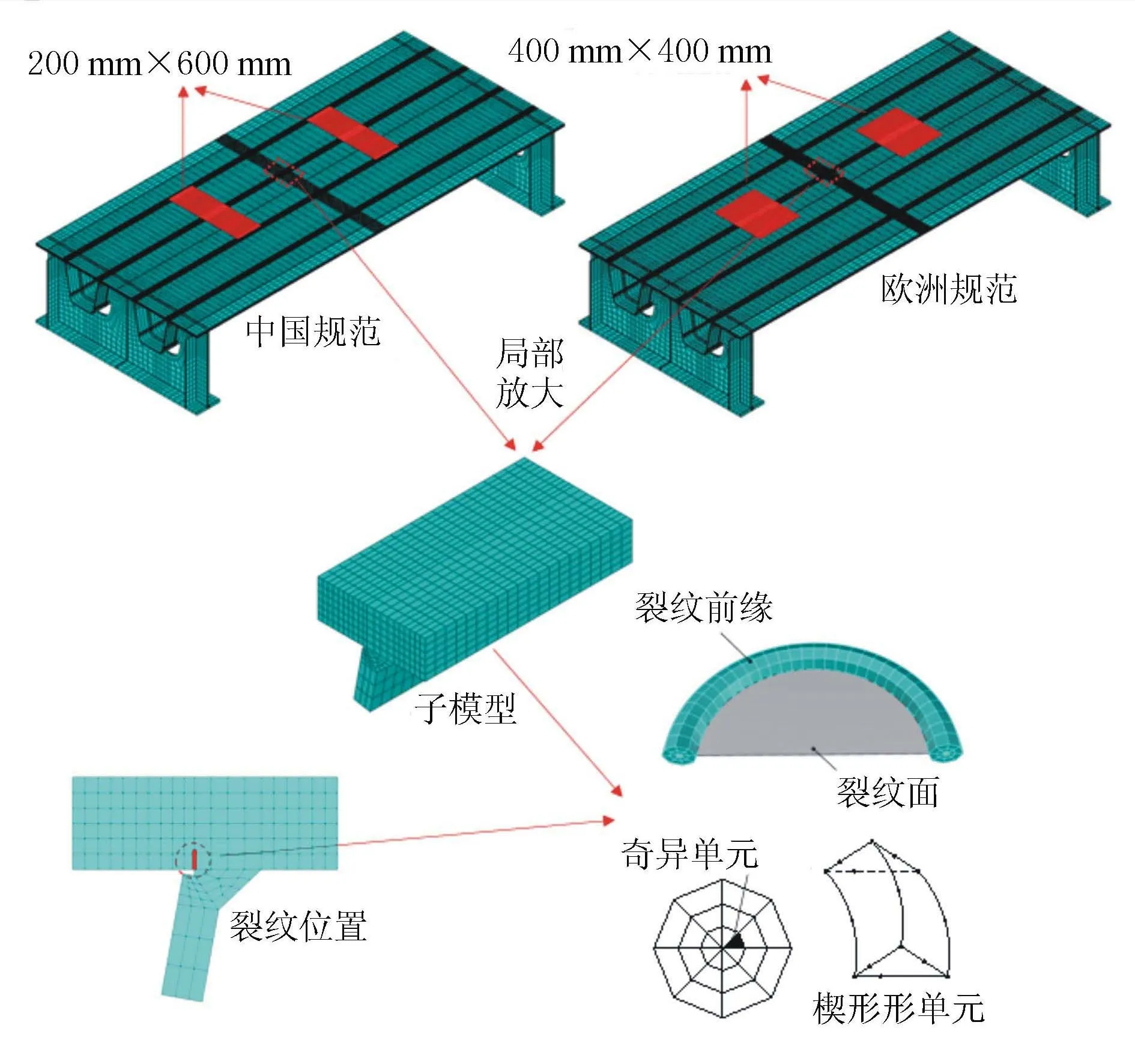

以某大跨度斜拉橋工程鋼箱梁為研究對象,對于鋼箱梁而言,橫向取2個U肋,縱向取2個橫隔板間距,即能反映跨中縱肋與頂板焊接細節實際疲勞受力狀態,此處所選取的疲勞節段模型幾何參數參考武漢青山長江大橋鋼箱梁參數[4],具體為:頂板厚18 mm,橫隔板厚14 mm,橫隔板間距為2 500 mm,U肋尺寸為300 mm×280 mm×8 mm(上口寬×高×厚),橋面板材料為Q345qD,關注位置位于1號U肋右側跨中縱肋與頂板焊接細節處,根據該位置最不利受力狀態確定加載位置,見圖1。

圖1 疲勞節段有限元模型(單位:尺寸,cm;角度,(°))

由圖1可見,根據JTG D64-2015 《公路鋼結構橋梁設計規范》[5]確定了焊縫幾何尺寸,其中熔透率取80%,焊根未熔透高度取1 mm,頂板焊縫尺寸為12.1 mm,焊縫高度為9.2 mm,焊縫面夾角α和β分別為50°和130°,分別在節段模型隔板兩側分別200 mm×200 mm區域進行螺栓錨固模擬鋼箱梁腹板對隔板的支承作用。加載面積分別按中國規范[5]和歐洲規范[6]進行選取,尺寸為200 mm×600 mm和400 mm×400 mm。

2 斷裂力學理論與裂紋擴展參數選取

確定裂紋前緣應力強度因子和擴展角是衡量裂紋擴展的重要參量,裂紋前緣I型(張開型)、II型(滑開型)和III型(撕開型)應力強度因子可采用相互作用積分[4]進行求解,根據BS7910復合斷裂準則[7],等效應力強度因子幅值ΔKeff和裂紋面擴展角θ分別按式(1)和式(2)進行計算。

(1)

(2)

式中:KI、KII、KIII分別為I型、II型、III型應力強度因子;ΔKI、ΔKII、ΔKIII分別為I型、II型、III型應力強度因子幅值;υ為泊松比,鋼材其值取0.3。

通過設置擴展步長,根據式(2)、式(3)確定裂紋前緣等效應力強度因子幅值和裂紋擴展角后,可實現裂紋數值模擬,結合Paris公式[8],根據式(3)進行疲勞壽命Nf計算。

(3)

式中:Ni為第i擴展步對應的壽命;a0為初始裂紋深度參數;Δai第i擴展步長;a為第i擴展步時裂紋沿板厚擴展深度;af為臨界裂紋擴展長度,參考文獻[9],取板厚一半,即9 mm;ΔK0為開始擴展時等效應力強度因子幅值;ΔKth為材料擴展閾值,取63 N·mm-3/2;C和m為材料擴展參數,分別取5.21×10-13N·mm-3/2和3[9]。

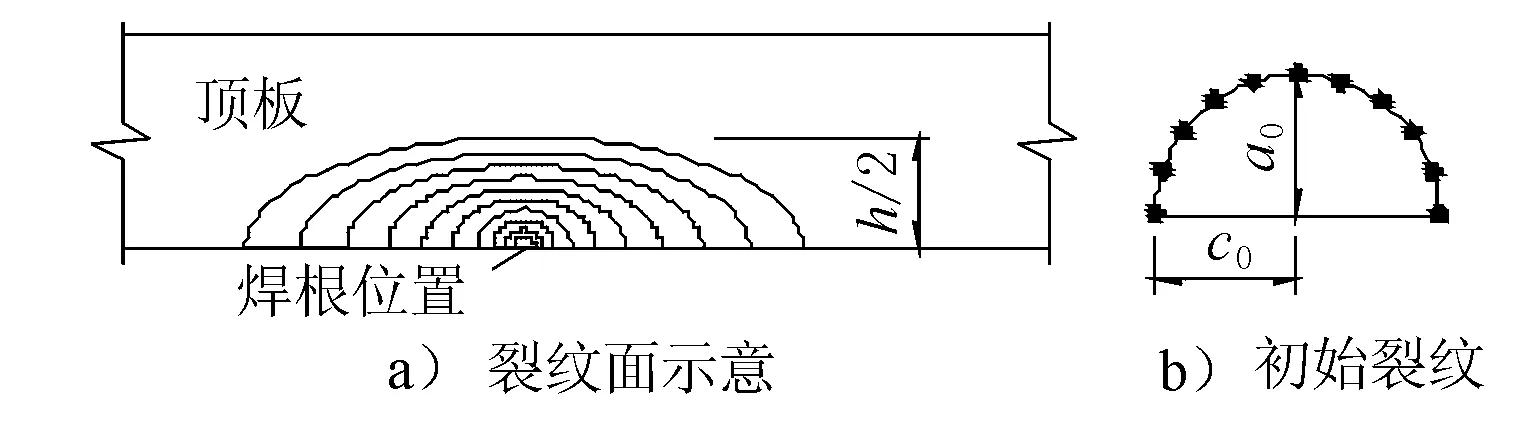

參考文獻[9],初始裂紋選取為半圓形裂紋,見圖2,其中初始裂紋深度a0和1/2寬度c0均為0.5 mm。

圖2 初始裂紋

裂紋擴展步長設置為:前5步為0.1 mm;第5~10步為0.2 mm,第11~15步為0.4 mm,其后均為0.6 mm,直至裂紋擴展至臨界裂紋深度或裂紋停止擴展。

3 有限元模型建立

采用ANSYS有限元軟件建立了包含裂紋體子模型的節段有限元模型。裂紋前緣采用楔形體奇異單元solid95模擬,包含裂紋體的子模型長度為100 mm、寬度為70 mm、高度為50 mm,子模型采用精度較高的solid92單元模擬,子模型以外區域采用solid45單元模擬以提高計算效率。子模型頂板網格尺寸控制在3 mm內,由于半圓形裂紋難以準確插入焊根位置,實際分析時,裂紋插入點按距離焊根0.2 mm進行考慮。所建立的有限元模型見圖3。

圖3 有限元模型

模型約束按照實際進行考慮,即對底板螺栓錨固區域進行固結約束。本次分析時考慮一定的超載影響,結構所施加的荷載為180 kN。

4 疲勞特性分析

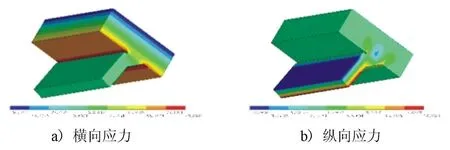

4.1 應力分析

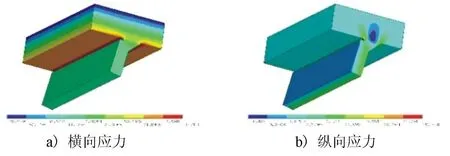

首先分析插入裂紋前,中、歐規范下裂紋擴展子模型應力狀態,子模型橫向和縱向正應力分布分別見圖4和圖5。

圖4 中國規范下子模型應力分布(單位:MPa)

圖5 歐洲規范下子模型應力分布(單位:MPa)

計算表明:① 2種加載模式下,縱肋與頂板焊接細節應力均以橫向應力為主;②歐洲規范橫向應力最大值為114.9 MPa,中國規范橫向應力最大值為89.9 MPa,即歐洲規范下疲勞效應較為顯著。

4.2 應力強度因子幅值

裂紋前緣應力強度因子大小是驅動裂紋擴展的唯一參量,其表現為:應力強度因子幅值越大,其擴展越快。將沿板厚方向擴展的裂紋路徑定義為中裂紋,裂紋擴展至臨界擴展深度(即af為9 mm)前,中裂紋裂紋前緣應力強度因子幅值變化隨裂紋擴展深度變化規律見圖6。

圖6 應力強度因子幅值變化規律

由圖6可見:①從應力強度因子角度出發,縱肋與頂板焊接細節為I型為主的疲勞開裂模式;②2種規范下,裂紋擴展至臨界裂紋擴展長度過程中,歐洲規范應力強度因子始終大于中國規范,且裂紋變化速率增加較快,后期增加較慢,至臨界裂紋長度時,裂紋擴展速率增加較為平緩。

由式(1)得到等效應力強度因子幅值見圖7,其變化規律與I型應力強度因子幅值基本一致,進一步表明歐洲規范疲勞裂紋擴展顯著快于中國規范。

圖7 等效應力強度因子幅值變化規律

4.3 疲勞壽命

在求得等效應力強度因子幅值基礎上,根據式(3)計算得到:對于鋼橋面板縱肋與頂板焊接細節,分別用中國規范和歐洲規范疲勞工況加載,該細節疲勞壽命分別為1 090萬次和543萬次,中國規范疲勞壽命約為歐洲規范2倍,采用歐洲規范進行設計偏于保守。

5 結論

1) 基于斷裂力學理論,建立ANSYS裂紋擴展子模型,實現了縱肋與頂板焊接細節疲勞裂紋擴展數值模擬。

2) 按中國規范和歐洲規范標準疲勞工況作用下,縱肋與頂板焊接細節均為以I型為主的疲勞開裂模式,且歐洲規范下,裂紋擴展始終快于中國規范。

3) 中國規范下,縱肋與頂板焊接細節疲勞壽命為1 090萬次,歐洲規范下,其疲勞壽命為543萬次,中國規范疲勞壽命約為歐洲規范的2倍。