工業純鐵煉鋼工藝控制實踐

張玉秀,張燕平,姜仁波

(唐山不銹鋼有限責任公司,河北063105)

0 引言

純鐵是一種含碳量很低的金屬材料,具有矯頑力低、導熱和電磁性能良好、質地柔軟、韌性大等優良性能。目前已實現工業化生產和應用的純鐵又稱為工業純鐵,純度為99.6%~99.8%[1]。工業純鐵是一種重要的鋼鐵基礎材料,主要用于冶煉各種高溫合金、耐熱合金、精密合金、馬氏體時效鋼等航空航天、軍工和民用合金或鋼材[2]。

我國工業純鐵的市場需求量較大,目前部分需求扔依賴進口。根據國內市場調查,2013年我國工業純鐵的產量在30萬t以上,但扔有很大缺口[3]。唐山不銹鋼有限責任公司(下稱不銹鋼公司)為開拓純鐵市場,圍繞純鐵低C、低P、低S、低Si和低Mn的特點,開發了工業純鐵的產品,推進了工業純鐵的冶煉工藝的貫通。

1 工業純鐵成分控制

工業純鐵主要作為冶煉耐熱合金、超高強度鋼等的原材料,因此對成分有著非常嚴格的要求。

(1)鋼水中的碳和氮形成的固溶體在常溫條件下易析出形成碳化物和氮化物,使鋼的強度降低,塑韌性降低,同時,碳含量高會降低鋼水的氧化性,不利于脫磷,因此,必須控制碳、氮在較低水平;

(2)工業純鐵中硅、錳含量高時易形成夾雜物,使鋼的塑韌性降低,因此硅、錳含量在高純工業純鐵中控制越低越好;

(3)磷和硫是鋼中的有害元素,對鋼材有很多不利的影響,因此高級優質鋼對鋼中磷和硫含量的要求越來越嚴格;

(4)作為最有效的脫氧元素鋁元素能夠有效降低鋼的含氧量,提高鋼水純凈度。

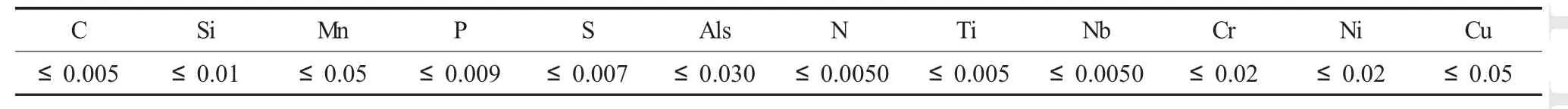

綜上所述,工業純鐵的冶煉要求必須將鋼中有害元素碳、錳、硅、硫、磷等降到非常低的水平,因此,不銹鋼公司制定了高純工業純鐵冶煉目標成分,如表1所示。

表1 工業純鐵目標成分 /%

目前工業純鐵冶煉主要采用電弧爐,但電弧爐每爐生產的工業純鐵約為5~60 t,生產能力較小,不能滿足工業生產要求。以現有的生產流程為基礎,國內外各家鋼鐵企業都在不斷的開展提高工業純鐵純凈度、縮短生產流程和改善產品性能等的嘗試。因此,不銹鋼公司為了擴大工業純鐵的生產能力,煉鋼生產采用“鐵水預處理→轉爐→LF→RH→連鑄”的雙聯工藝路線進行超低碳工業純鐵的冶煉。

2 冶煉模型控制

2.1 脫硫預處理模型控制

硫除了對鋼材的熱脆性外,還對鋼的熱加工性能、焊接性能、力學性能、耐腐蝕性能、成型性等都有極大的負作用,如何高效脫硫一直是冶金行業的首要任務。

不銹鋼公司現有鐵水預處理方法為復合噴吹法,該方法的優點是操作靈活,費用低,處理量大,缺點是實際預測精度差,不能準確預測終點硫含量,容易造成二次噴吹,導致脫硫命中率低等問題。為提高脫硫控制水平,加強脫硫控制能力,提高產品質量和企業競爭力,不銹鋼公司結合增量模型與神經元網絡模型,開發了以數據挖掘為基礎的脫硫綜合模型。以增量模型為基礎,利用神經元模型動態檢索參照爐次,并用多元回歸模型進行增量計算及結果篩查,經方差分析去除異常值后,將剩余數值的平均值作為最終輸出結果,降低單一模型的偏差比例。脫硫綜合模型的應用,降低鈍化鎂粉消耗10 kg/爐,實現脫硫一次處理終點命中率達到98%以上,進轉爐鐵水S≤0.001%。

2.2 轉爐雙渣冶煉

由于鐵水初始P含量是制約成品P含量控制的難點,因此如何高效去除鋼中P元素,對超低碳工業純鐵的冶煉具有重要影響。對于絕大多數鋼種來說,磷元素越低越好,脫磷是轉爐煉鋼生產過程中的重要任務之一[4]。

轉爐采用雙渣法進行脫磷操作,充分利用脫磷三高一低的熱力學條件,將吹煉分為兩個階段,在第一階段結束后進行倒爐倒掉部分爐渣,氧槍提槍后可用氮氣進行渣補,促進渣鐵分離;然后再加入部分造渣料,進入第二個階段的造渣脫磷。雙渣操作保證脫磷效率達到96%以上,控制終點P≤0.004%。

2.3 降低轉爐出鋼溫度

轉爐終點溫度控制較高時,不利于降低轉爐終點Mn含量,使得最終產品錳含量無法得到保證。因此,要通過對轉爐的冶煉工藝和操作方法進行優化,有效降低轉爐終點溫度,達到降低轉爐終點錳和產品錳含量的目的。

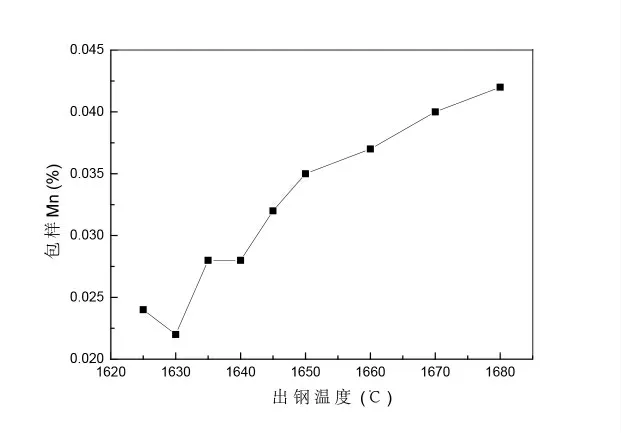

如圖1所示,對轉爐出鋼溫度進行優化控制,對比轉爐終點溫度1 640℃和1 680℃時的Mn含量發現,隨著終點溫度的降低,錳含量也明顯降低,大約降低了0.016%。這主要是由于轉爐終點溫度較高時,冶煉后期會發生“回錳”現象,從而終點殘錳含量較高,而降低轉爐冶煉終點溫度,減少了鋼水回錳[5-6]。

圖1 轉爐出鋼溫度與Mn含量關系

2.4 滑板擋渣的應用

冶煉過程的增磷主要有兩個方面,隨著合金的加入增磷和轉爐下渣帶來的增磷。鋼種不變,合金加入量相對穩定,增磷也相對穩定。而轉爐下渣的增磷則受轉爐下渣量的影響,下渣量大會在精煉處理過程中造成鋼水回磷。

為了更好控制轉爐出鋼過程中鋼水回磷、回錳問題,轉爐采用爐內投放擋渣塞、出鋼口使用擋渣滑板擋渣工藝,并配合出鋼口下渣檢測系統和鋼包強力攪拌,使得出鋼過程鋼水回磷、回錳率大幅減少,實現回磷量≤0.001%。

3 精煉冶煉模型控制

3.1 LF精煉控制

LF精煉的目的是:對鋼水溫度進行調整,可使得轉爐終點溫度有效降低,有效防止冶煉終點回磷、回錳,實現低磷、低錳控制;與鐵水預處理一起形成雙脫硫方式,可以進一步降低鋼中硫的含量;LF采用白渣冶煉還可抑制精煉時氧化鋁系夾雜物的生成,有利于產品質量的提高;LF加RH的雙聯精煉流程可有效保證冶煉溫度和工序銜接,降低溫度損失,延長夾雜上浮時間。

3.2 RH精煉控制

對于工業純鐵的冶煉而言,RH的主要作用是脫C和脫氣。脫碳完成后進行鎮靜脫氧,并通過循環+弱吹兩種方式降低鋼中T[O]含量至15 ppm內。循環脫氧時,吹氬流量控制在115~125 Nm3/h,時間控制在8~12 min;弱吹脫氧時,吹氬流量控制在15~25 Nm3/h,時間控制在10~15 min。

4 連鑄過程控制

4.1 中間包全保護技術

中包使用氬氣進行保護澆注,防止氧氣進入氧化鋼水,但中包內殘氧含量沒有測量儀器,人工經驗調整中包保護澆注氬氣量,因此中包氬氣保護效果無法量化掌控,影響鑄坯質量。

為改善保護澆注效果,對中包氬氣澆注情況進行測量,設計了便攜抽氣式殘氧測量系統,抽氣流量為2.4升/分鐘,根據抽氣銅管長度計算,抽氣銅管排空管道內空氣時間為2分鐘。

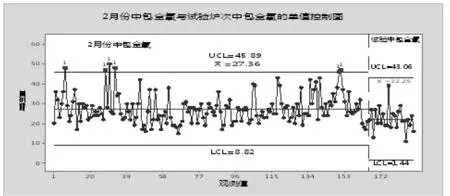

使用此測量系統,為中包氬氣保護澆注時的氬氣供氣流量提供了依據,也為烘烤中包時助燃空氣流量的調整提供了依據,同時也掌握了更換大包后中包殘氧恢復的時間。通過測量中包殘氧數值(見圖2),標準化了中包澆注時石棉布封閉的要求,測量3#連鑄機中間包氧氣含量為0.7%,目前國內外先進水平控制在1%以下,最低0.5%。

圖2

4.2 采用涂抹料中間包并用涂抹料封堵

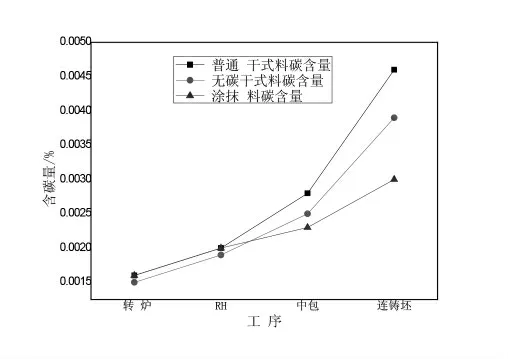

為降低中包增碳,采用涂抹料代替干式料,減少干式料粘結劑的增碳。經過試驗,采用涂抹料中間包并使用涂抹料對中間包澆鑄孔、測溫口、溢流槽進行密封處理,使中包增碳在3×10-6以內,明顯優于普通干式料和無碳干式料,如圖3所示。

圖3 不同中包增碳分析

5 結語

不銹鋼公司采用了轉爐雙渣操作、LF加RH雙精煉工藝和鐵水預處理加LF雙脫硫方式,成功開發了高純度工業純鐵,冶煉工藝控制能力達到國內原料級工業純鐵一流水平,這標志著不銹鋼公司具備了生產高純度工業純鐵的能力。工業純鐵開發的重點和難點是鋼水純凈度的控制,其對工業純鐵理化性能影響很大。不銹鋼公司通過采取以下措施,有效地提高了工業純鐵的純凈度,最終實現了工業純鐵的工業化生產。

(1)煉鋼采用“鐵水預處理→轉爐→LF→RH→連鑄”的工藝流程冶煉超低碳工業純鐵,使鋼液中碳、錳、硫、磷、硅等16種元素的總含量全部保持在設定目標成分范圍內,達到業內的高水準。

(2)轉爐雙渣操作保證脫磷效率達到96 %以上,控制終點P≤0.004%;

(3)降低轉爐出鋼溫度,可以有效減少回錳;

(4)RH脫碳完成后進行鎮靜脫氧,并通過循環加弱吹兩種方式降低鋼中T[O]含量至15 ppm內;

(5)采用涂抹料中間包并使用涂抹料對中間包澆鑄孔、測溫口、溢流槽進行密封處理,使中包增碳在3×10-6以內。