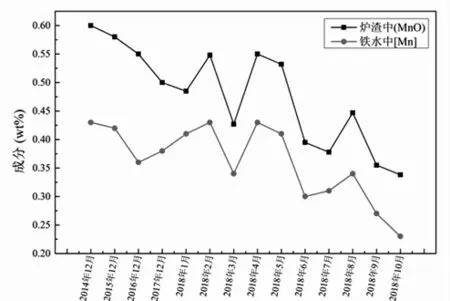

泉州閩光高爐鐵水粘度影響因素的分析

謝仁金

(福建泉州閩光鋼鐵有限責(zé)任公司,福建362411)

0 引言

高爐生產(chǎn)實踐表明,鐵水的流動性對高爐的生產(chǎn)效率有很大的影響[1,2]。流動性不良的鐵水滯留在死料堆中將導(dǎo)致料堆的透液性變差,后續(xù)鐵水無法順利穿過焦堆,從而造成鐵水環(huán)流現(xiàn)象,同時還影響爐缸的活性[3]。而在出鐵過程中,高粘度的鐵水還存在渣鐵分離困難、粘溝、粘罐等現(xiàn)象,這也會給企業(yè)的效益帶來損失。

泉州閩光鋼鐵廠(下稱閩鋼)的3座高爐從2012年開爐起便開始出現(xiàn)鐵水溝粘溝現(xiàn)象,且粘溝主要發(fā)生在支鐵溝,主溝均不存在粘溝問題。其中1號、2號兩座550 m3高爐的粘溝現(xiàn)象并不常見,只在爐溫高時才會出現(xiàn)此問題,而3號高爐(1 250 m3)的粘溝問題則始終存在,并且較為嚴重。本文基于閩鋼3座高爐實際情況,結(jié)合鐵水的成分特征,系統(tǒng)分析了鐵水粘溝的影響因素和問題成因,并提出了合理的爐缸鐵水調(diào)控方案以及減少鐵水粘溝的爐外措施。

1 高爐基本情況及粘溝現(xiàn)象

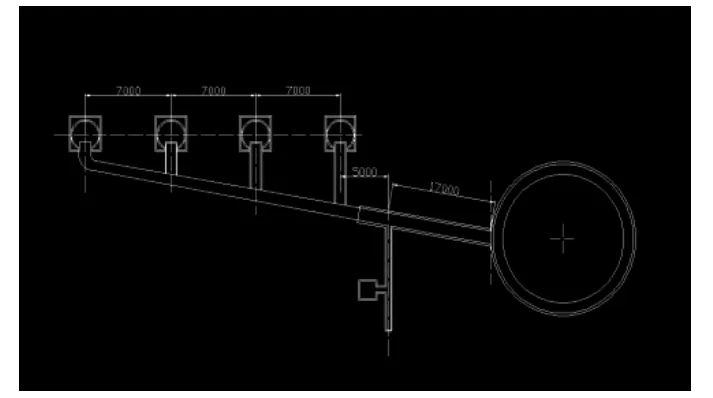

閩鋼1、2號高爐有效爐容為550 m3。其中1號高爐是通過大修將爐容從380 m3擴容至550 m3,大修后于2012年7月開爐;2號高爐是通過大修將爐容從420 m3擴容至550 m3,大修后于2012年11月開爐。兩座550 m3高爐均只設(shè)有一個鐵口,鐵溝設(shè)計方案完全相同,均采用1條主溝分3條支溝的出鐵方式,如圖1所示。兩座高爐平均每爐出鐵量均為110 t左右,出鐵時長約為50 min。兩座高爐每當(dāng)爐溫高時,出鐵過程中就會出現(xiàn)支溝鐵水粘溝現(xiàn)象,但1#和2#支溝粘溝情況并不嚴重,而3#支溝的粘溝現(xiàn)象經(jīng)常發(fā)生。

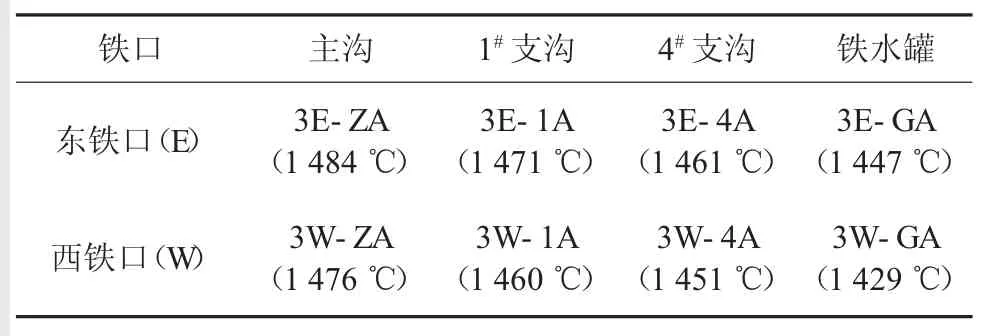

3號高爐有效爐容為1 250 m3,于2011年12月開爐,高爐設(shè)有東西兩個鐵口,兩個出鐵口的主溝與支(鐵)溝設(shè)計相同,均采用1條主溝分4條支溝的出鐵方式,如圖2所示。3號高爐采用東西鐵口輪流出鐵方式,平均每爐出鐵量165 t左右,出鐵時長約為55 min。3號高爐東西兩鐵溝粘溝情況基本相似,發(fā)生粘溝的主要部位為1#支溝和4#支溝。

圖1 550 m3高爐鐵水溝示意圖

圖2 1 250 m3高爐鐵水溝示意圖

2 閩鋼3座高爐鐵水成分的比較

相比于3號大高爐頻頻粘溝問題,1、2號小高爐粘溝問題較輕,僅會在爐溫較高的時候發(fā)生,因此為了探究不同立級高爐鐵水粘溝問題差異的原因,鐵水成分是首要考慮因素,比較大小高爐間鐵水成分的差異尤為必要。

圖3為三座高爐鐵水成分[Si]含量的變化趨勢圖,從圖中可以看出,2015年7月之前,三座高爐中,3號高爐產(chǎn)出的生鐵[Si]含量相對較低,1號高爐生鐵[Si]含量最高。進入2016年之后,三座高爐生鐵[Si]含量均處于0.4wt%附近,2017年下旬,三座高爐生鐵[Si]含量均開始呈現(xiàn)下降趨勢。

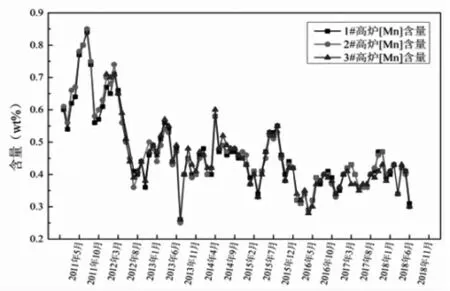

圖4~圖6為三座高爐爐役期間鐵水成分[Mn]、[P]、[S]含量的變化趨勢。從圖中可以發(fā)現(xiàn),三座高爐鐵水的這三種組元變化趨勢十分相近,尤其是[Mn]和[P]含量在爐役期間的變化趨勢基本一致,曲線基本重合。

圖3 三座高爐鐵水[Si]含量比較

圖4 三座高爐鐵水[Mn]含量比較

圖5 三座高爐鐵水[P]含量比較

圖6 三座高爐鐵水[S]含量比較

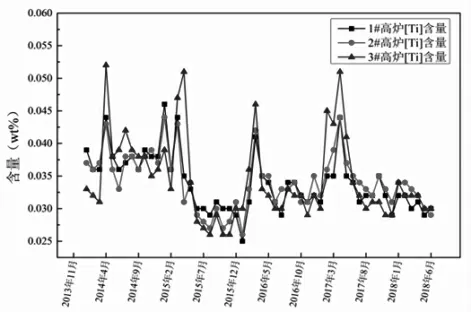

圖7為三座高爐鐵水成分[Ti]含量的變化趨勢圖,從圖中可以看出,正常冶煉期間3號高爐鐵水[Ti]含量大部分時間相對最低,而每年3、4月份進行檢修期間,3號高爐鐵水[Ti]含量會驟增,并增長幅度明顯高于1、2號高爐生鐵。

圖7 三座高爐鐵水[Ti]含量比較

3 閩鋼高爐鐵水粘溝原因分析

3.1 鐵水溫降因素

3.1.1 鐵口出鐵間隔時間對鐵水溫降的影響

1、2號高爐都只設(shè)有一個鐵口,沒有設(shè)鐵水測溫裝置。3號大高爐設(shè)有東西兩個鐵口,且設(shè)有鐵水測溫裝置。從鐵水溫降角度考慮,小高爐只有一個鐵口,出鐵間隔較短,只有30~40 min,所以鐵溝暴露于空氣中的時間要遠遠小于3號高爐;相比之下,3號高爐兩個鐵口是輪流出鐵,單個鐵口出鐵時間相對較長,約為55 min,出完鐵20 min左右后,對面鐵口才開始進行第二波出鐵,第二波出鐵完成后,該鐵口才開始進行第三波出鐵,通常情況下,單個鐵口出鐵間隔約為90 min,此時鐵口對應(yīng)的支鐵溝已因長期處在空氣中,產(chǎn)生較大的溫降。因此,3號高爐鐵水在流經(jīng)支鐵溝產(chǎn)生的溫降普遍會高于小高爐,粘溝問題也會更嚴重。

3.1.2 支鐵溝長度對鐵水溫降的影響

3號高爐鐵水粘溝現(xiàn)象主要發(fā)生在支鐵溝,主溝一般不存在粘溝現(xiàn)象,這也是由于主溝鐵水物理熱較高的緣故。利用3號高爐鐵水測溫裝置,在出鐵過程中對鐵水取樣部位的鐵水溫度進行了測定,表1為3號高爐取樣溫度信息。

表1 3號高爐取樣溫度信息

由表1可以看出:出鐵過程中主溝位置處鐵水溫度最高,鐵水的流動性也最好;隨著鐵水流入支鐵溝,由于暴露在空氣中的原因,流經(jīng)此處的鐵水就產(chǎn)生了一定溫降,當(dāng)鐵水流動性隨溫度降低而變差到某一臨界時,即會發(fā)生鐵水粘溝現(xiàn)象。由于3號高爐采用4條支溝輪流出鐵的方式,而鐵水通過4#支溝進入鐵水罐所需流經(jīng)的路程最長,因此鐵水暴露在空氣中的時間也最長,溫降也最大,所以3號高爐的4#支鐵溝粘溝情況最為嚴重。

3.1.3 其他因素對鐵水溫度的影響

對于3號高爐來講,如果有時出鐵量較少,僅出三罐鐵水,就會造成4#支溝經(jīng)常因長時間未被使用而涼溝,最終導(dǎo)致再次使用4#支溝時,鐵水由于鐵鉤吸熱原因溫降過快。另外由于第四罐鐵水是出鐵后期,鐵口出鐵壓力降低、鐵流變小也易造成粘溝問題。

3.2 石墨碳析出影響

在出鐵過程中,隨著鐵水的溫度降低,鐵水中的碳元素將以石墨碳的形式析出,并以固態(tài)的形式存在于鐵液中。圖8為三座高爐鐵水溝不同位置取樣樣品碳含量分布示意圖。

圖8 三座高爐鐵水溝不同位置[C]含量分布情況

從圖8中可以看出,在出鐵過程中,鐵水從主溝流入支溝之后,鐵水自身的碳含量明顯下降,而粘溝最嚴重的4#支溝位置樣品中碳含量始終處于最小值,這說明了在出鐵過程中可能伴隨著石墨碳的析出現(xiàn)象,進而導(dǎo)致鐵水中碳含量逐漸減少。而鐵水的溫度是影響碳在鐵水中溶解度的重要因素,物理熱大量損失,將導(dǎo)致過飽和的碳以石墨碳形式從鐵水中析出,鐵水中這種固態(tài)物質(zhì)的存在會大大增加鐵水的粘度。

碳在鐵水中飽和溶解度公式如下[6]:

研究表明,石墨相析出體積與鐵水碳含量[C]的關(guān)系為[7]:

式中,f為石墨相析出體積分數(shù),%。

Einstein粘度計算公式如下[8]:

式中,η為分散體系粘度;η0為分散介質(zhì)的粘度;φ為分散相所占的體積分數(shù)。

由公式(1)可知,碳在鐵水中飽和溶解度隨著鐵水溫度的升高而增加;由公式(2)可知,石墨相析出體積分數(shù)隨鐵水碳含量的升高而呈線性升高;由公式(3)可知,鐵水粘度會隨著液體內(nèi)部固相質(zhì)點體積分數(shù)的增加而增加。

3.3 鐵水成分因素

結(jié)合之前現(xiàn)場所取樣的化學(xué)分析結(jié)果,得出三座高爐鐵溝不同位置鐵水[Si]與[Ti]成分的分布,如圖9、10所示。

圖9 三座高爐鐵水溝不同位置[Si]含量分布情況

圖10 三座高爐鐵水溝不同位置[Ti]含量分布情況

從圖9和圖10中可以發(fā)現(xiàn),無論是在主溝還是支溝,1號、2號高爐產(chǎn)出鐵水中的[Si]及[Ti]含量均要低于3號高爐,而[Si]與[Ti]均是導(dǎo)致鐵水粘度增大的組元[9]。硅在鐵液中與鐵原子形成共價鍵分數(shù)很高的Fe-Si群聚團(Fe3Si、FeSi、FeSi2),增加了鐵水粘度;而[Ti]在有大量固體C存在的條件下,會形成TiCxOy及TiC,作為高熔點固相質(zhì)點存在于鐵水中,大大增加了鐵水粘度。

因此可以推斷,由于三座高爐的鐵水在[Si]、[Ti]成分上存在的差異,也是導(dǎo)致3號高爐與其他兩個高爐粘溝情況不同的原因之一。

4 高爐鐵水成分控制對策

4.1 鐵水中wt[Si]%及wt[Ti]%含量的控制

(1)鐵水中的[Si]主要來源于焦炭灰分和含鐵爐料中的SiO2[10],因此控制焦炭灰分和含鐵爐料中的SiO2含量,可做為從源頭控制鐵水[Si]含量的主要途徑。

(2)從操作制度方面,合理控制爐內(nèi)高溫區(qū)的位置,保證爐缸有充足的熱量,鐵水有較高的物理熱,可以控制鐵水最終的硅含量。

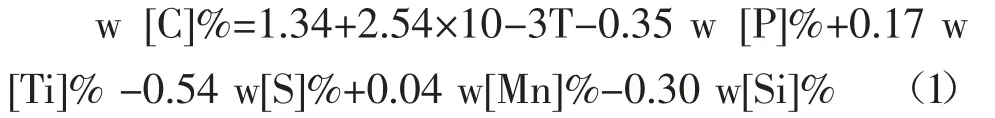

(3)由于高爐的爐渣堿度與鐵水中[Si]含量具有較明顯負相關(guān)性,因此可以選擇合適的渣系,通過控制爐渣的堿度,控制鐵水中[Si]含量。圖11為閩鋼鐵水[Si]含量與爐渣堿度關(guān)系圖。

(4)由于TiO2和SiO2的穩(wěn)定性相近,近7年內(nèi)閩鋼3座高爐生鐵中的Ti和Si含量變化規(guī)律基本一致,TiO2在高爐內(nèi)的還原行為也與SiO2相似。因此,鐵水中[Ti]的含量主要也受鐵水溫度和爐渣堿度的作用[11],因此可以通過控制鐵水[Si]含量的工藝來控制鐵水中[Ti]的含量。圖12為3號高爐2011~2018年鐵水[Si]、[Ti]成分含量變化。

圖11 鐵水[Si]含量與爐渣堿度關(guān)系圖

圖12 3號高爐2011~2018年鐵水[Si]、[Ti]成分含量變化

4.2 鐵水中wt[Mn]%含量的控制

(1)由于爐內(nèi)還原得到的Mn大部分均會溶入鐵液之中,因此鐵水中的[Mn]含量基本上是由原料配入的Mn所決定。

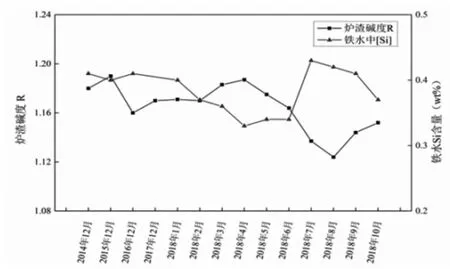

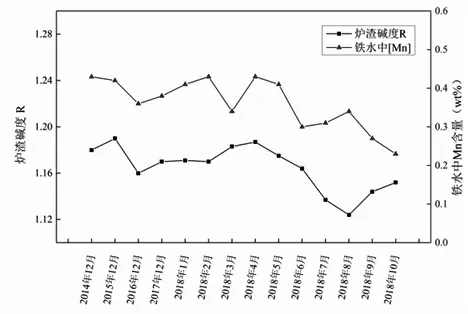

(2)另外通過熱力學(xué)計算可知,高爐鐵水中[Mn]含量還受高爐爐缸內(nèi)渣鐵間的反應(yīng)條件主導(dǎo),鐵水中[Mn]含量與鐵水溫度及爐渣堿度均表現(xiàn)出了明顯的相關(guān)性,因此可以通過調(diào)控鐵水溫度及造渣制度,對[Mn]含量進行控制。圖13為鐵水[Mn]含量與爐渣堿度關(guān)系圖,圖14為鐵水[Mn]與爐渣(MnO)含量關(guān)系圖。

圖13 鐵水[Mn]含量與爐渣堿度關(guān)系圖

圖14 鐵水[Mn]與爐渣(MnO)含量時間推移圖

4.3 鐵水中wt[P]%含量的控制

根據(jù)熱力學(xué)計算及原料P含量與鐵水[P]含量關(guān)系曲線可知(見圖15),原料中攜帶的P在高爐冶煉過程中幾乎全部進入鐵水。因此高爐鐵水成分[P]的控制,主要可通過控制燒結(jié)礦和各種入爐原料中P含量來控制,即源頭控。

圖15 燒結(jié)礦中P與鐵水中[P]含量關(guān)系

4.4 鐵水中wt[S]%含量的控制

雖然硫在高爐內(nèi)的高溫區(qū)與低溫區(qū)存在循環(huán)過程,但大部分的硫會在渣鐵反應(yīng)時轉(zhuǎn)入爐渣,一般最后爐渣約容納了全部入爐硫負荷的85%。根據(jù)圖16和圖17,鐵水[S]含量與鐵液爐渣堿度及溫度關(guān)系的分析可以看出,閩鋼高爐可以通過適當(dāng)提高爐渣堿度、提高渣鐵溫度、改善爐渣流動性及保持高爐順行等調(diào)節(jié)手段來精準控制鐵水[S]的含量。

圖16 鐵水[S]含量與爐渣堿度關(guān)系

圖17 鐵水溫度與組元成分[S]含量關(guān)系

5 結(jié)語

經(jīng)過不同影響因素的綜合分析,得出閩鋼高爐鐵水粘鉤情況的主要原因為鐵水溫降和鐵水成分所致。鐵水溫降可以導(dǎo)致鐵水粘度增加、鐵水中石墨碳析出,這是造成鐵水粘鉤的主要原因;而鐵水中Si、Ti元素的增加高也是使鐵水粘度增高的重要因素。本文根據(jù)上述分析結(jié)論和閩鋼三座高爐現(xiàn)場實際情況,提出了降低鐵水粘鉤現(xiàn)象的工藝和操作措施。

(1)由于硅在鐵液中與鐵原子形成共價鍵分數(shù)很高的FeSi群聚團(Fe3Si、FeSi、FeSi2),會使鐵水粘度增加。因此,要優(yōu)化入爐原料,控制入爐焦炭灰分和含鐵爐料中的SiO2含量,從源頭控制鐵水[Si]含量;另外要選擇合適的渣系和爐渣堿度,保持爐況活躍、提高爐內(nèi)物理熱,降低鐵水[Si]含量。

(2)[S]和[Mn]的含量有助于改善鐵水流動性,降低鐵水粘度,因此鐵水[S]含量控制在0.025%~0.035%之間。因[Mn]含量主要因受含鐵原料中Mn含量的影響,沒有采取特別的控制要求。

(3)針對生產(chǎn)過程中鐵水溫降大引起的鐵水粘溝問題,結(jié)合不同高爐現(xiàn)場情況,可以采取鐵水溝加保溫蓋,出鐵過程中添加保溫覆蓋劑,縮短出鐵間隔時間,出鐵完畢鐵水溝烘烤保溫,調(diào)整支鐵鉤使用順行等措施來減少鐵水的溫降,少鐵水粘鉤程度。