我國發展氫冶金對資源環境影響的綜合分析

員 曉 彭 鋒

在全球溫室氣體排放持續上升形勢下,各行業都在尋求“脫碳”發展新思路。鋼鐵工業能源消耗總量和碳排放量大,在現有長流程鋼鐵冶煉工藝基礎上進行碳減排,持續降低碳排放量難度巨大。因此,世界各國正積極研發各類“低碳”冶煉工藝,其中氫冶金成為行業研究熱點方向。

氫能作為一種清潔的二次能源,具有無污染、零碳排的特點,氫冶金是利用氫能替代部分或全部的煤焦作為還原劑,將鐵礦石還原為金屬鐵的氣基直接還原技術,可從源頭上實現低碳煉鐵,成為鋼鐵行業綠色發展的新方向。該技術取消了高排放的焦炭、燒結工序,能夠實現低碳甚至零碳排放,同時可降低硫化物、氮氧化物和顆粒物的排放,減少冶煉過程固體廢棄物的產生,達到清潔生產目標。

鋼鐵工業發展氫冶金技術,必須以成熟穩定、規模化、低成本的制氫技術為基礎,且制氫過程應降低碳排放量。目前已應用的制氫工藝包括天然氣制氫、煤制氫、電解水制氫和工業副產氣制氫,氫氣產品主要用于合成氨、合成甲醇、石油煉化行業,氫氣用于鋼鐵工業正處于研發起步階段。

一、我國氫能資源現狀及制氫分析

(一)我國氫能資源生產現狀分析

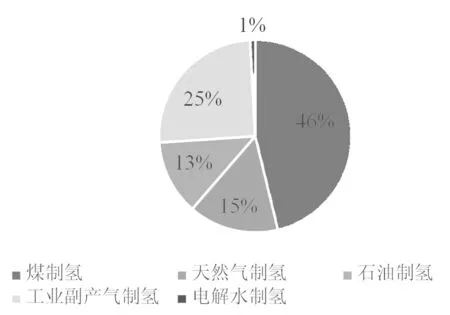

據初步統計,2019年我國氫氣產量已超過2000萬噸,全球氫氣產量在6200萬噸左右,占到全球產量的將近三分一,已成為世界第一產氫大國,為開發利用新能源、加快步入氫能經濟時代創造了有利條件。各制氫技術氫氣產量占比見圖1。從結構上分析,我國70%以上氫氣制取依靠煤炭、天然氣、石油等化石能源,其中制氫過程造成碳排放量大;工業副產氣制氫比例為25%,主要包括焦化和氯堿生產過程的副產氣制氫;由于電解水制氫和新型制氫技術成熟度低以及成本較高的原因,電解水制氫比例只占到1%左右 。

圖1 各制氫技術氫氣產量占比

我國擁有豐富廉價的煤炭資源,有力支撐了煤制氫技術的發展,但同時制氫過程產生大量的CO2,以煤制氫-氫冶金的工藝流程只是將冶金過程的碳排放遷移至制氫過程,只有將制氫過程CO2進行碳捕集和封存(CCS),才能實現減排目標。

2019年我國天然氣表觀消費量為3100億立方米,而國內產量為1736億立方米,年進口量超過1342億立方米,對外依存度達到43%。現階段我國天然氣資源短缺的現狀仍未改變,限制了我國發展氣基豎爐直接還原煉鐵技術,難以保障我國鋼鐵行業發展氫冶金對天然氣資源的需求。同時天然氣價格高,導致制氫成本較高,鋼鐵產品成本競爭力低。

近幾年我國焦炭年產量達到4.5億噸,按通常生產1噸焦炭產生430立方米焦爐煤氣,我國焦爐煤氣年產量達1900億立方米,若全部焦爐煤氣采用蒸汽重整工藝,預計年產氫氣規模可達到2000萬噸以上。目前,我國焦爐煤氣主要用于企業生產用燃料、合成氨、制甲醇等方向。利用副產焦爐煤氣制氫,發展氫冶金技術成為鋼鐵企業重要路徑。

(二)工業制氫技術經濟性分析

我國工業領域制氫工藝主要有天然氣制氫、煤制氫、電解水制氫和工業副產氣制氫四種工藝,由于原燃料、能源消耗、價格及生產工藝不同,導致生產成本差異較大。見表1。

根據我國煤炭資源豐富、天然氣資源緊缺、電力成本高的特點,煤制氫在規模化和成本上具有較大優勢,但同時在生產過程碳排放較大和高污水排放,因此,以煤制氫得到的氫能源為“黑氫”,在環保上無優勢。天然氣制氫成本主要受原料價格波動影響,由于我國天然氣資源緊缺,價格高達3元/立方米-4元/立方米,在制氫規模和制氫成本上均不具備優勢。

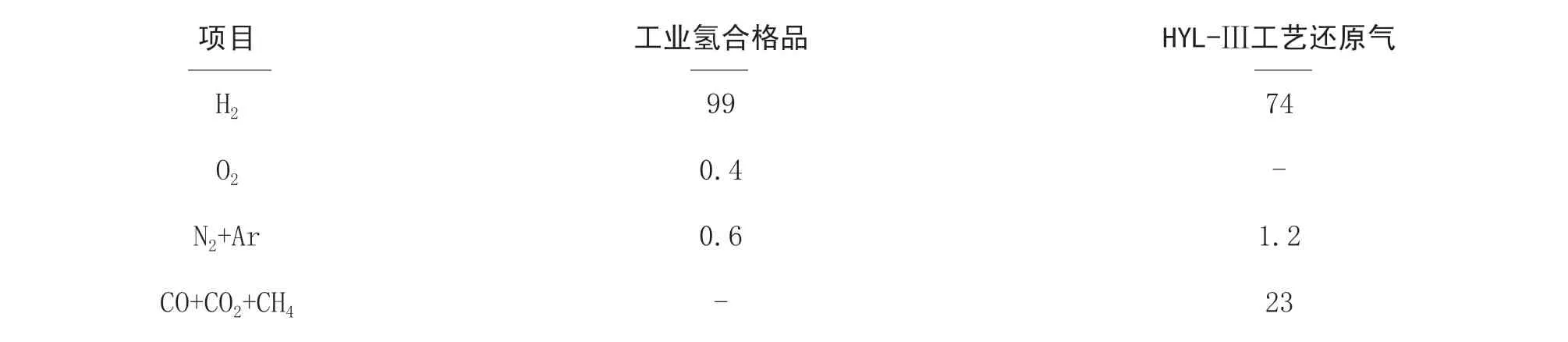

工業副產氫具有產量大、經濟性好、分布廣特性,生產主要集中在焦化、氯堿等行業,最常用的是變壓吸附技術(PSA)進行提純,產品氫一般按GB/T 3634.1—2006《氫氣 第1部分 工業氫》國家標準要求純度執行,若生產的氫用于冶金,可進一步放寬純度和CO、CO2、CH4、H2O等雜質含量要求,以降低制氫成本。見表2。

利用可再生能源電解制氫是清潔化、無污染的制氫路線,但我國65%以上電力為燃煤生產的,按每生產1立方米常溫常壓氫氣需要消耗電能大約5千瓦·時-5.5千瓦·時,大工業平均電價 0.6元/(千瓦·時)計算,則制氫成本約為3.4元/立方米,成本遠高于其他制氫方式。電解制氫受限于裝備生產能力,迄今單臺生產能力小于1200立方米/小時,無法適應規模化冶金生產。

二、發展氫冶金對資源環境影響分析

(一)能耗及碳排放對比分析

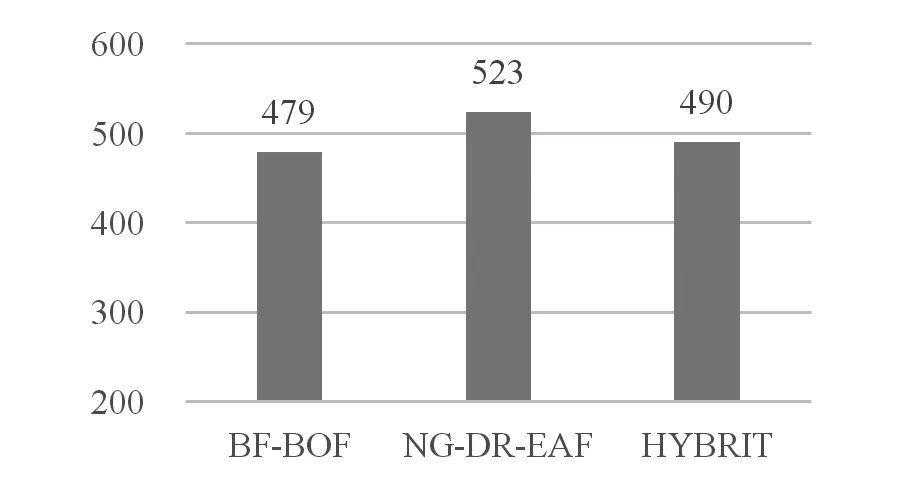

對比BF-BOF長流程、NG-DR-EAF、全氫冶金HYBRIT三種工藝能耗數據,對比分析均以配比25%廢鋼進行轉爐或電爐冶煉為基準。其中BF-BOF為高爐-轉爐生產工藝,NG-DR-EAF為以天然氣為還原氣的直接還原豎爐聯合電弧爐生產工藝,消耗電能為化石能源發電,全氫冶金HYBRIT工藝是以可再生能源電解制氫,采用直接還原豎爐聯合電弧爐生產工藝。見圖2。

圖2 三種工藝流程能耗對比 千克標煤/噸粗鋼

表1 不同制氫路線制氫成本和規模分析 元/m3

表2 工業氫與ENERGIRON工藝氣體成分對比(體積分數) %

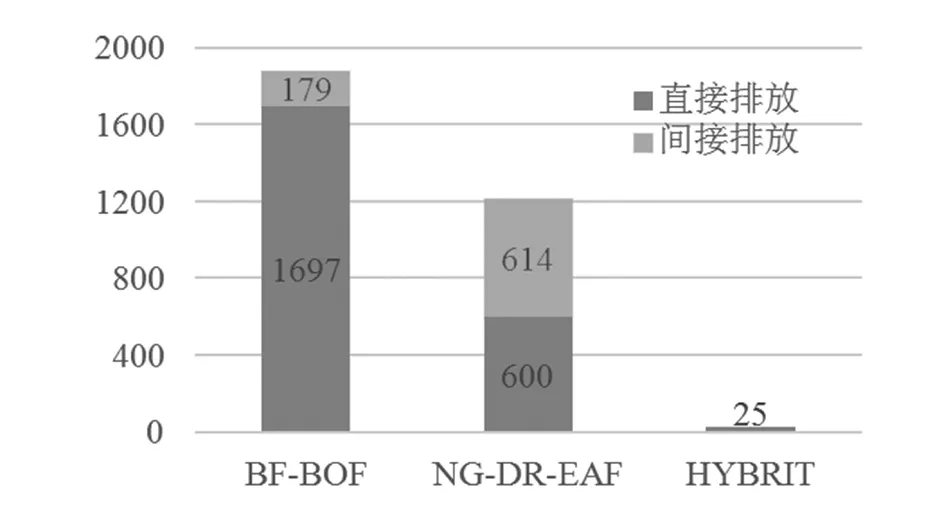

對比BF-BOF長流程、NG-DR-EAF、全氫冶金HYBRIT三種工藝CO2排放數據,三種生產流程中,以天然氣為還原氣的直接還原豎爐聯合電弧爐生產工藝能耗最高為523千克標煤/噸粗鋼,主要是電弧爐冶煉消耗大量電能,其比例占到總能耗的37.2%,該部分電能為化石燃料發電,導致整體工藝能耗較高。若電弧爐冶煉進一步提高廢鋼比至70%,而直接還原鐵占比降至30%,工藝能耗可降低至326千克標煤/噸粗鋼。HYBRIT工藝能耗為490千克標煤/噸粗鋼(以可再生能源發電效率80%計算當量值),該工藝采用電解水制氫,制氫過程電耗較高,占到總電耗的64%。三種工藝中,應用最廣泛的高爐-轉爐長流程噸粗鋼CO2排放量最高,總計達到1876千克,其中約1700千克碳排放是工序直接產生的。全氫冶金HYBRIT工藝噸粗鋼CO2排放量最低為25千克,分別為煅燒石灰石和電弧爐冶煉的碳排放量。見圖3。

圖3 三種工藝流程CO2排放對比 千克/噸粗鋼

(二)大氣污染物排放對比分析

2019年4月,國家生態環境部五部委聯合發布《關于推進實施鋼鐵鋼業超低排放的意見》,以推進鋼鐵企業的超低排放工作,促進鋼鐵工業綠色發展。我國鋼鐵企業多采用長流程生產工藝,涉及焦炭生產、鐵礦石燒結、高爐冶煉等工藝,生產流程長、工藝復雜,尤其焦化和燒結工序,污染物排放量大,其中對環境影響較大的污染物包括顆粒物、SO2、NOx。

1.燒結球團工序對比

在顆粒物、SO2和NOx污染物排放方面,由于球團工序噸產品顆粒物排放為燒結工序的20%,SO2排放為燒結工序的35%,NOx排放為燒結工序的50%,在兩種生產工藝中,豎爐直接還原工藝噸鐵球團礦消耗量為1.45噸,而高爐長流程工藝以爐料結構75%燒結礦、15%球團、10%塊礦計算,噸鐵消耗燒結礦為1.2噸、球團0.24噸、塊礦0.16噸。綜合計算,在原料獲取上,基于高品位球團礦為原料的豎爐直接還原工藝顆粒物、SO2和NOx排放上是高爐長流程的23%、40%和55%。因此采用氫冶金的豎爐直接還原工藝更具有環保優勢,可以有效緩解國內鋼鐵行業高污染物排放現狀。

2.高爐、豎爐工序對比

高爐冶煉工藝以焦炭和煤粉為燃料,隨著我國優質低硫煤資源減少,鋼鐵企業使用煤焦含硫量不斷升高,高爐煤氣中硫含量相應增加,導致后端用戶燒結、軋鋼、高爐熱風爐、發電等工序排放壓力大。2019年全國重點鋼鐵企業入爐焦比394.7千克/噸,噴煤比140.3千克/噸,以一級冶金焦炭硫含量0.7%、噴吹煤硫含量0.6%計算,噸鐵水燃料帶入硫總量為3.6千克,其中進入煤氣中硫為0.18千克,折合SO2為0.36千克。采用氫冶金的豎爐直接還原工藝以精脫硫的天然氣、富氫氣體或工業純氫為原料氣,其總硫含量小于0.1×10-4%,遠遠低于高爐冶煉硫排放。

高爐工序NOx排放主要源于熱風爐加熱過程,豎爐直接還原工序NOx排放來自天然氣轉化爐或氫氣加熱爐。參考《工業污染源產排污系數手冊》,高爐冶煉工序噸鐵NOx排放量為0.19千克,豎爐直接還原工序噸鐵NOx排放量為0.15千克,豎爐工序比高爐工序的減少排放21%。

(三)固廢排放量對比分析

高爐—轉爐流程以綜合品位為56%-59%的礦石為原料,以焦炭和煤粉為燃料,冶煉過程中礦石雜質及焦炭、煤粉灰分進入爐渣中,為合理造渣脫硫加入石灰石、白云石等熔劑,導致高爐渣量大。2018年重點鋼鐵企業噸鐵渣量平均水平為340 千克,轉爐工序噸鋼鋼渣量平均水平為123千克。

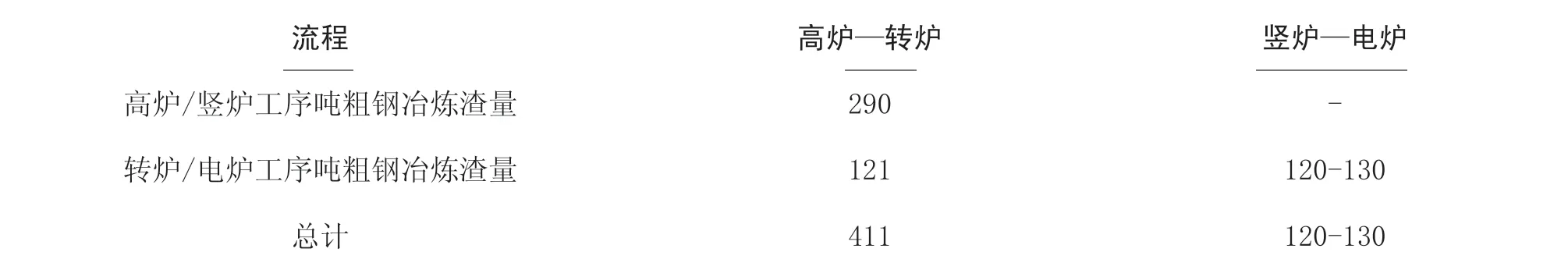

采用全氫或富氫氣體為還原劑的豎爐直接還原技術,以高品位鐵精礦(TFe>67%)為原料,不僅可從源頭上減少礦石雜質帶入量,而且可避免燃料帶入的硫、磷、灰分導致的冶煉過程大量爐渣排放。對比分析了高爐—轉爐流程與氣基豎爐—電爐流程噸鋼冶煉渣產生量,可見采用全氫或富氫氣體的豎爐—電爐流程,噸鋼冶煉渣產生量為120千克-130千克,只占到高爐—轉爐流程的噸粗鋼冶煉渣量的29%-32%,固廢減排優勢顯著。見表3。

傳統高爐—轉爐流程中高爐干法灰、燒結電廠灰因含較高K、Na、Zn等有害元素,限制其作為配料返回燒結,部分企業通過磁選、濕法浸出、回轉窯、轉底爐等工藝技術來實現資源利用,不僅增加裝備投資,而且增加相應工藝處理能耗、水耗和酸堿消耗。基于氫冶金的豎爐直接還原技術采用濕法除塵,豎爐本身爐頂氣中粉塵不含K、Na、Zn等有害元素,經水洗后的含鐵污泥可直接回用至球團生產工序,屬于清潔生產冶煉技術。

表3 高爐—轉爐流程與氫基豎爐—電爐流程噸粗鋼冶煉渣量對比 kg

三、對我國發展氫冶金技術的幾點建議

1. 全氫冶金技術發展路線,提倡以目前成熟工業化應用的氣基豎爐直接還原技術為突破方向,開展全氫冶煉工藝研究實踐,探索全氫冶煉條件下的還原反應熱力學和動力學。在現有電解水制氫及核能制氫技術不成熟情況下,短期內應以焦化、化工等副產氣制氫為路徑,推進化工與冶金的耦合生產,提升工業副產氫在冶金領域應用比例,解決我國發展氫冶金技術面臨氫資源匱乏、成本高等困境。遠期氫冶金發展仍以可再生能源發電-電解水高效制氫為重點,實現氫能生產的綠色低碳化。

2. 國內已有多家鋼鐵企業開發應用高爐噴吹焦爐煤氣工藝,并取得了一定減排效果。但高爐噴吹富氫氣體,H2只是在高爐上部參與間接還原,在高爐中還原利用率最大為25%,其余75%氫氣進入高爐煤氣,煤氣中氫能高效利用與回收成為未來應用的研究重點。

3. 針對我國鋼鐵行業發展氫冶金的趨勢,國家應盡早出臺適用于鋼鐵行業的氫能產業和氫冶金規劃,制定氫冶金發展戰略、技術路線及產業鼓勵政策,地方政府根據區域資源優勢,開展氫冶金產業區域規劃、園區規劃,在條件具備的地區積極推進氫冶金的產業化。制氫技術裝備企業應加強與冶金裝備企業合作,依托工業副產氣制氫和電解水制氫工藝,開展適用于鋼鐵行業的大規模、低成本制氫技術裝備研發,實現穩定量產。冶金裝備企業聯合國外氫冶金工藝裝備企業形成合作,依托科研院所技術研發基礎,發揮資源整合優勢,引進消化吸收氫冶煉技術裝備,完成成套裝備開發工作。鋼鐵企業結合自身及外部氫資源環境,在焦爐煤氣和工業副產氫充足的地區,與化工企業合作推進氫冶金項目規劃落地。同時,組織專業技術人員認真學習國內外氫冶金經驗,積極開展相關研究工作。鋼鐵企業應依托行業權威咨詢機構,加快制定企業氫冶金戰略規劃,在投資項目實施前,開展相關技術調研、政策市場分析、能源評估等工作,規避投資風險。

參考文獻(略)