超疏水銅網的簡便制備及其在油水分離器中的應用

程鵬高,孟成真,項 軍,王 洋,唐 娜

(天津科技大學 化工與材料學院 天津市鹵水化工與資源生態化利用重點實驗室,天津 300457)

傳統的油水分離方法包括重力法、離心法、膜分離法等,但這些方法存在能耗高、效率低、占地面積大等缺陷[1-2],而超疏水材料可以高效率、高純度地分離油水混合物,而且能耗低,可循環使用。研究人員普遍采用先構筑微納米結構、再用低表面能物質進行修飾的方法制備不同的超疏水金屬網狀材料。Liu等[3]利用氯化銅和鹽酸的混和溶液構筑微納米粗糙結構,再用硬脂酸進行疏水修飾制備了不銹鋼網,可實現四種不同類型油水混合物的分離。Wang等[4]將不銹鋼網在1H,1H,2H,2H-六氟化三乙氧基硅烷、水、乙醇、鹽酸的混合液中進行涂覆,得到有良好抗摩擦性的超疏水不銹鋼網膜。Shi等[5]通過煅燒構筑微納米結構,再用正十八硫醇進行修飾,得到超疏水銅網。Cao等[6]通過電沉積的方法制備微納米粗糙結構,再用正十二硫醇進行疏水修飾,制得的超疏水銅網表面具有較高的油水分離效率和通量。雖然超疏水材料已廣泛用于油水分離領域,但繁瑣的制備工藝阻礙了它的推廣。

本工作提出了一種工藝簡便、耗時短的超疏水材料制備方法,用NaOH與飽和過硫酸鉀混合而成的刻蝕液對紫銅網進行刻蝕,然后進行疏水修飾,制得超疏水銅網;研究了制備條件對銅網疏水性的影響,分析了銅網表面的物質組成,考察了銅網的性能,并將其用于油水分離器。

1 實驗部分

1.1 材料與試劑

紫銅網:200目,純度大于99.9%(w),河北省銘澤絲網制造有限公司;過硫酸鉀、NaOH、丙酮、月桂酸、硬脂酸:分析純,天津市江天化工技術有限公司;無水乙醇:純度大于99.7%(w),天津市江天化工技術有限公司;正十二硫醇:純度98%(w),北京華威銳科化工有限公司;正十八硫醇:純度97%(w),北京華夏遠洋科技有限公司。

1.2 試樣的制備

將銅網裁剪成4 cm×4 cm的片狀,用無水乙醇和丙酮的混合液超聲清洗10 min,再用蒸餾水超聲清洗10 min,將其在常溫下自然干燥,整個過程中需保持銅網表面的清潔。將上述預處理后的銅網置于一定濃度的NaOH和飽和過硫酸鉀的混合溶液中,刻蝕一定時間,取出后用去離子水沖洗干凈,在50 ℃的環境下干燥后密封保存。將刻蝕后的銅網分別在一定濃度的月桂酸、硬脂酸、正十二硫醇、正十八硫醇的乙醇溶液中修飾一定的時間,隨后用無水乙醇沖洗3次,在50 ℃的環境下干燥后密封保存。

1.3 試樣的表征

接觸角測試:將制得的試樣裁剪成3 cm×1 cm的片狀,采用天津市賽萊特科技發展有限公司DSA100型接觸角測量儀,通過座滴法測量接觸角,每個試樣在不同的位置測量5次,取平均值。

表面形貌觀察:將制得的試樣裁剪成3 mm×3 mm的片狀,用導電膠將其固定在試樣臺上,在離子濺射儀中噴金3 min,以增加試樣的導電性能,采用荷蘭Phenom-World公司Phenom Pure Plus型掃描電子顯微鏡觀察試樣表面的微觀形貌。

表面物質組成分析:采用牛津儀器科技(上海)有限公司X-MaxN20型X射線能譜儀對試樣表面的元素種類和含量進行分析;采用島津實驗器材有限公司PHI5000Versaprobe型X射線光電子能譜儀對試樣表面的物質進行分析并確定其含量;采用德國布魯克光譜儀器公司TENSOR 27型傅里葉變換紅外光譜儀對試樣表面的物質進行定性分析,頻譜寬度為400~4 000 cm-1。

2 結果與討論

2.1 制備條件對銅網表面形貌和疏水性的影響

2.1.1 刻蝕時間

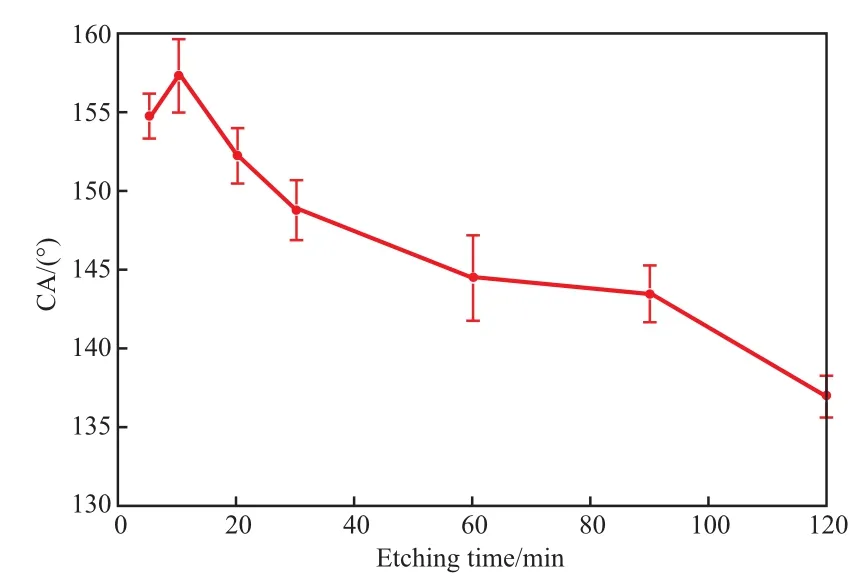

經過預處理,但未經過刻蝕的銅網的接觸角為83.7°。將銅網放置于2.5 mol/L的NaOH和0.13 mol/L過硫酸鉀的混合溶液中,在室溫下刻蝕一定時間,并用0.01 mol/L的正十二硫醇疏水修飾30 min,然后測量其接觸角,結果見圖1。由圖1可見,刻蝕時間從5 min延長到10 min,接觸角明顯升高,在10 min時達到最大值157.0°,隨后隨著刻蝕時間的延長,接觸角逐漸減小,刻蝕時間為120 min時接觸角僅為138.7°。

圖1 刻蝕時間對銅網接觸角的影響Fig.1 Effect of etching time on contact angle(CA) of copper mesh.

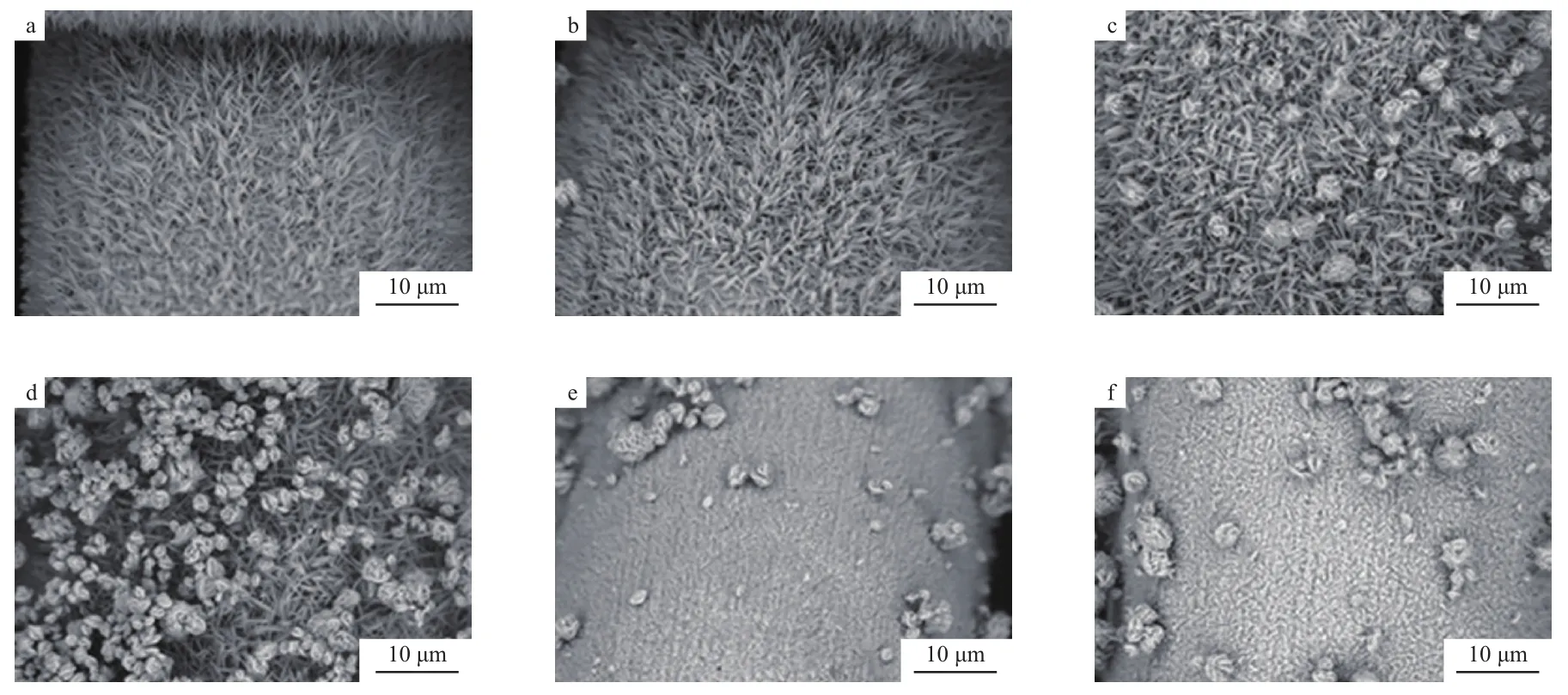

為了探究刻蝕時間影響銅網疏水性的機理,對刻蝕后銅網的表面形貌進行觀察,結果見圖2。由圖2可見,刻蝕5 min和10 min的銅網表面出現了均勻的納米針狀結構,通過重復實驗,證明了每根銅線的表面均會產生均勻的納米針狀結構,此時測得的接觸角較大;刻蝕20 min和30 min時,銅網表面的納米針狀結構開始由細長變為短粗,且產生了一定的花簇狀結構,這種結構的粗糙度相對于針狀結構有所減小,而且不利于空氣的儲存,所以銅網的接觸角呈下降趨勢;刻蝕60 min和90 min時,由于刻蝕過度,部分納米針狀結構的物質已開始脫落,銅網表面只剩下零星的花簇結構,粗糙度非常小,故接觸角下降較多。

根據 Wenzel方程[7]cosθw=rcosθ(θw為表觀接觸角,°;r為粗糙度因子;θ為Young氏接觸角,°)可以得出,r越大,θ和θw的值越大,即粗糙度可以在一定程度上放大銅網的疏水性。銅網上的粗糙結構有利于空氣的存儲,除了可以放大銅網的疏水性,還有助于增加疏水修飾劑與銅網表面的結合,使銅網具有更強的疏水性,而針狀結構被認為是形成超疏水表面的理想結構[8-9]。由此可見,10 min是最佳刻蝕時間,因為此時銅網表面粗糙度最大,且形成了均勻的納米針狀結構,當刻蝕時間延長時,銅網表面與刻蝕液過度反應,破壞了銅網表面的粗糙結構,對銅網的疏水性產生了不利的影響。

2.1.2 NaOH濃度

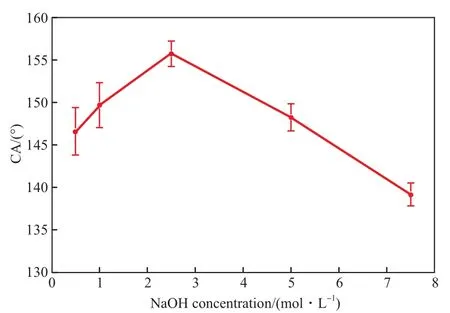

刻蝕過程的本質是銅表面發生氧化的過程,因此控制NaOH和過硫酸鉀的濃度至關重要,由于過硫酸鉀在常溫下的溶解度僅為0.13 mol/L,故配制了常溫下的飽和過硫酸鉀溶液,通過控制不同的NaOH濃度調控刻蝕液對銅網表面的氧化程度,將銅網分別置于一定濃度(0.5,1.0,2.5,5.0,7.5 mol/L)的NaOH和0.13 mol/L過硫酸鉀的混合溶液中刻蝕10 min,然后用0.01 mol/L的正十二硫醇修飾30 min,測定接觸角,結果見圖3。

圖2 不同刻蝕時間下銅網的SEM圖像Fig.2 SEM images of copper mesh at different etching time.

圖3 刻蝕液中NaOH濃度對銅網接觸角的影響Fig.3 Effect of NaOH concentration in etching solution on the contact angle of copper mesh.

由圖3可見,隨著NaOH濃度的增加,銅網的接觸角呈先增大后減小的趨勢,在NaOH濃度為2.5 mol/L時接觸角達到了最大值155.8°。

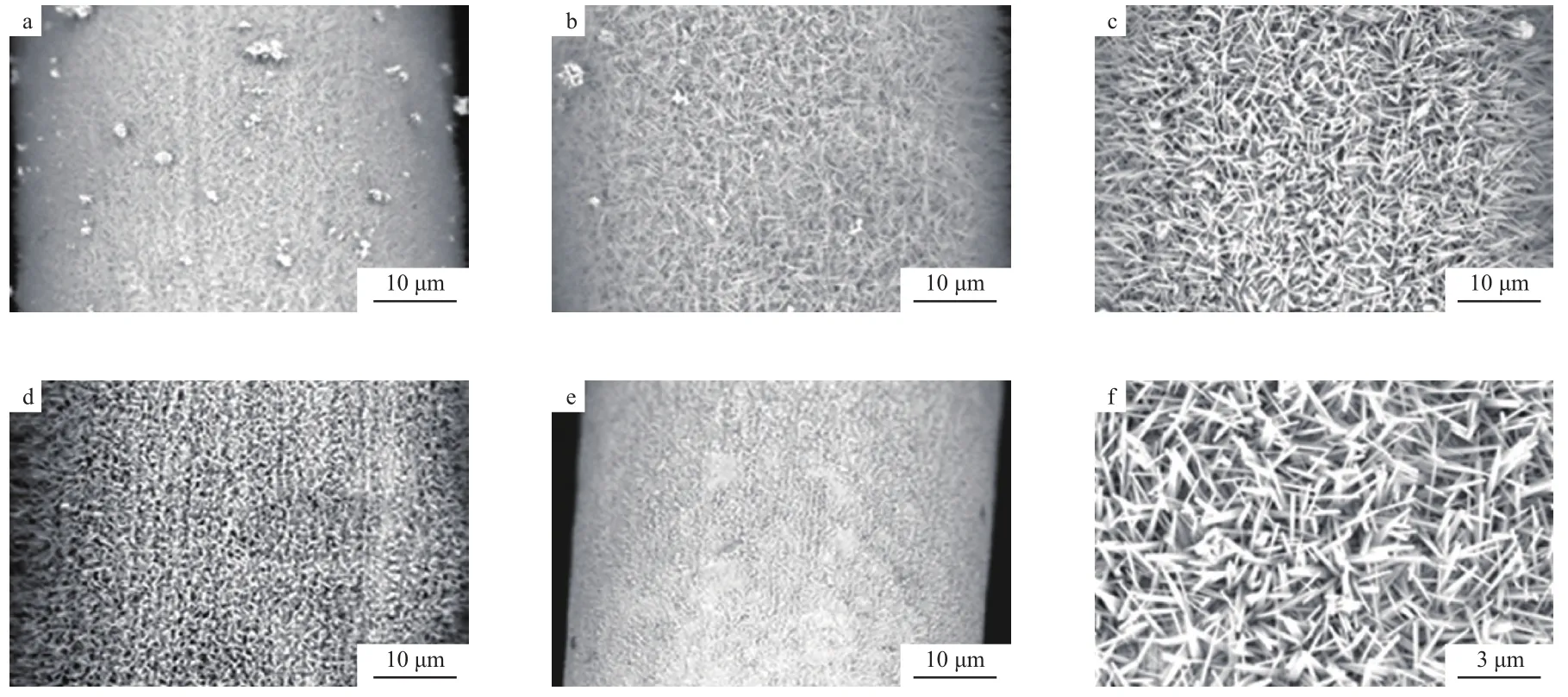

不同NaOH濃度下刻蝕后銅網的SEM圖像見圖4。由圖4可見,在NaOH濃度較低(0.5,1.0 mol/L)時,經過刻蝕后的銅網表面出現了極細的絨毛狀結構,并伴有零星的花簇結構,此時銅網的接觸角較小;隨著NaOH濃度增至2.5 mol/L,銅網表面出現了均勻的極具粗糙度的納米針狀結構,接觸角達到最大;隨著NaOH濃度的繼續增加,銅網表面被氧化的程度加劇,納米針狀結構開始變得稀疏,接觸角逐漸減小。NaOH濃度對于銅網形貌的影響與接觸角的變化趨勢完全一致,可以得出結論,2.5 mol/L的NaOH與飽和過硫酸鉀混合而成的刻蝕液,構造出的納米針狀結構使銅網具有最強的疏水性。因此,后續實驗選用2.5 mol/L的NaOH與飽和過硫酸鉀混合而成的刻蝕液對銅網刻蝕10 min。

圖4 不同NaOH濃度下刻蝕后銅網的SEM圖像Fig.4 SEM images of copper mesh after etching at different NaOH concentration.

2.1.3 修飾劑的種類、修飾時間和修飾濃度

選用具有較低表面能的物質作為疏水修飾劑,包括正十二硫醇、正十八硫醇、月桂酸、硬脂酸,分別用這四種修飾劑對最佳刻蝕條件下制備出的銅網進行疏水修飾,然后測定接觸角,進而篩選出最佳的疏水修飾劑。修飾時間和濃度對銅網接觸角的影響見圖5。正十二硫醇疏水修飾性能如圖5(a)所示,在較低修飾濃度下(1.0×10-3,2.5×10-3mol/L),隨著修飾時間的延長接觸角逐漸增大,修飾時間從50 min到60 min時接觸角無明顯增加;在較高修飾濃度下,隨著修飾時間的延長接觸角變化不明顯,在修飾濃度0.01 mol/L、修飾時間20 min的條件下,接觸角達到157.0°;在0.02,0.05 mol/L濃度下修飾5 min時,接觸角約為155.0°,隨著時間的延長,正十二硫醇分子在自組裝過程中發生了重組,接觸角緩慢減小[10]。

正十八硫醇疏水修飾性能如圖5(b)所示,在1.0×10-3mol/L的濃度下修飾5 min時,銅網的接觸角就接近150.0°,隨著修飾時間的延長,接觸角并未明顯變化,當修飾濃度從1.0×10-3mol/L增至0.05 mol/L時,銅網的接觸角從約150.0°增至約160.0°。這是由于正十八硫醇與銅網結合的速率快,因此相比于修飾時間,正十八硫醇濃度對接觸角的影響更顯著。

硬脂酸疏水修飾性能如圖5(c)所示,硬脂酸濃度對刻蝕后銅網的接觸角有較大的影響。在較低修飾濃度下,隨著修飾時間的延長,銅網的接觸角明顯增大;在較高修飾濃度下,隨著時間的延長銅網的接觸角提升幅度不大,且在修飾9 h后銅網的接觸角變化不明顯。此外,在0.10 mol/L濃度下修飾9 h,銅網的接觸角達到157.0°。可見硬脂酸與銅網的結合速率較慢,須在較高的濃度和較長的修飾時間下才能使銅網達到超疏水的效果。

月桂酸疏水修飾性能如圖5(d)所示,它的疏水修飾性能與硬脂酸相似。隨著月桂酸濃度的增加和修飾時間的延長,接觸角增加較為明顯。在2.5×10-3,5.0×10-3mol/L的修飾濃度下,隨著修飾時間的延長,銅網的接觸角增幅較大;在較高修飾濃度下,接觸角隨時間的變化幅度不大,且在修飾9 h后,接觸角變化不明顯。用0.10 mol/L的月桂酸對刻蝕后的銅網修飾12 h,接觸角可達153.0°。

通過對比四種修飾劑的疏水修飾效果,發現相較于脂肪酸類修飾劑,硫醇類修飾劑在較低濃度下和較短時間內便可使銅網達到超疏水效果,而脂肪酸類則需要更高的濃度和更長的修飾時間,但硫醇類修飾劑的價格高于脂肪酸類,因此應根據具體情況選擇使用哪種修飾劑。此外,修飾劑的烴基鏈越長疏水效果越好。后續實驗中選擇正十八硫醇為修飾劑,修飾時間為5 min,修飾劑濃度為0.01 mol/L。銅網的超疏水性能是納米針狀結構和修飾劑共同作用的結果,且微觀的納米針狀結構起主要作用[9]。

圖5 修飾時間和濃度對銅網接觸角的影響Fig.5 Effect of modification time and concentration on the contact angle of copper mesh.

2.2 超疏水銅網表面的物質組成

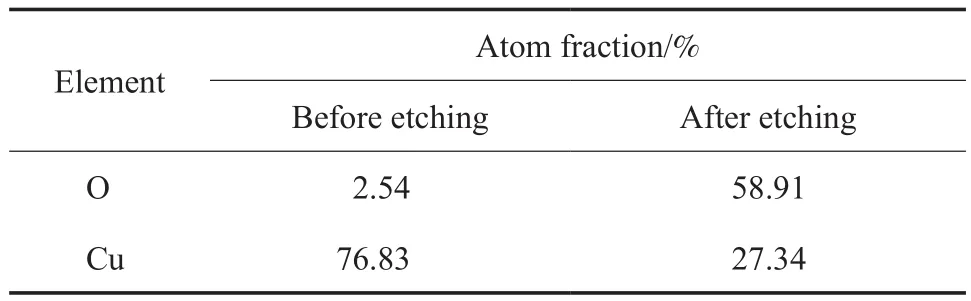

將原銅網和刻蝕后的銅網進行EDS表征,結果如表1所示。由表1可見,刻蝕后銅網表面的O元素含量增加且Cu元素含量降低,雜質含量變化不大,可見在銅網表面發生了氧化反應。

表1 刻蝕前后銅網表面的Cu和O元素含量Table 1 Cu and O element content of copper mesh before and after etching

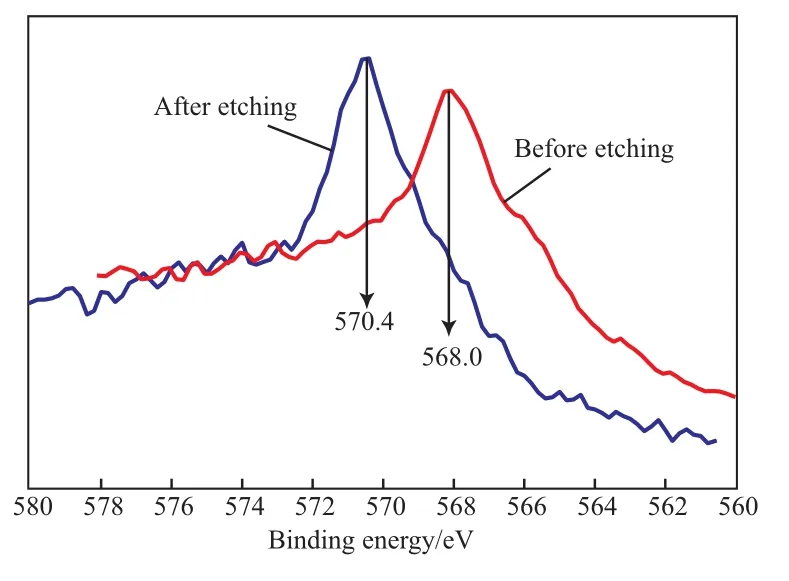

為了進一步探究銅網表面的物質組成,對原銅網和刻蝕后的銅網進行XPS表征,根據文獻報道,XPS譜圖中Cu和Cu2O的Cu 2p的結合能過于接近,不能將兩者區分[10-14],只能通過Cu LMM俄歇譜圖來區分。圖6是刻蝕前后銅網的Cu LMM俄歇譜圖,Cu LMM俄歇譜圖中Cu,Cu2O,CuO的結合能分別為 567.9,570.6,569.8 eV[10]。從圖6可見,刻蝕前后銅網的兩個峰對應的結合能分別為568.2 eV和570.4 eV,推斷這兩個峰對應Cu及其氧化物,進而確定刻蝕后銅網表面的納米針狀結構不是單質Cu(XPS探測深度約4~5 nm),而是銅的氧化物。

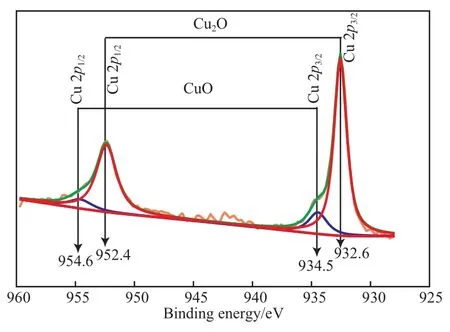

對刻蝕后銅網的Cu 2p高分辨率譜圖進行分峰擬合,分析銅的氧化物的具體組成,結果見圖7。XPS譜圖中Cu2O的Cu 2p3/2和Cu 2p1/2特征峰的標準結合能分別為932.6 eV和952.6 eV,而CuO的Cu 2p3/2和Cu 2p1/2特征峰的標準結合能為934.4 eV和954.0 eV。由圖7可見,通過分峰擬合得到4個新的峰,可以推斷結合能為932.6 eV和952.4 eV的兩個峰為Cu2O的Cu 2p3/2和Cu 2p1/2特征峰;結合能為934.5 eV和954.6 eV的兩個峰為CuO的Cu 2p3/2和Cu 2p1/2特征峰。再結合峰面積,可以確定銅網表面生成的物質主要是Cu2O,同時含有少量的CuO,與EDS表征結果相符。Cu2O與CuO的Cu 2p3/2和Cu 2p1/2特征峰的結合能與文獻報道有差異,原因可能是多種價態的Cu之間相互影響。

圖6 刻蝕前后銅網的Cu LMM俄歇譜圖Fig.6 Cu LMM Auger spectra of copper mesh before and after etching.

圖7 刻蝕后銅網表面的Cu 2p高分辨率譜圖Fig.7 High-resolution Cu 2p images of copper mesh surface after etching.

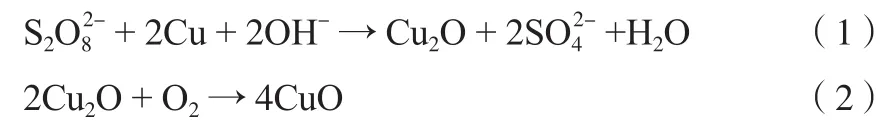

分峰擬合后的峰位信息見表2。通過計算峰面積可知刻蝕后銅網表面CuO和Cu2O的含量分別為14.61%和85.39%。其中Cu2O是銅網與刻蝕液發生反應得到的,CuO可能是銅網表面被氧氣氧化產生的,即刻蝕過程發生了如下化學反應:

表2 Cu 2p高分辨率譜圖分峰擬合后的峰位信息Table 2 Peak position information after Cu 2p high-resolution map sub-peak fitting

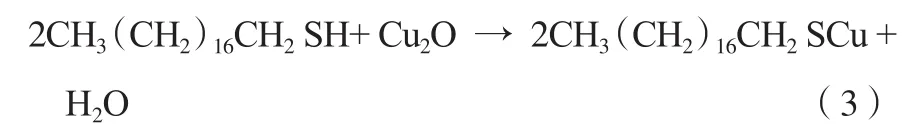

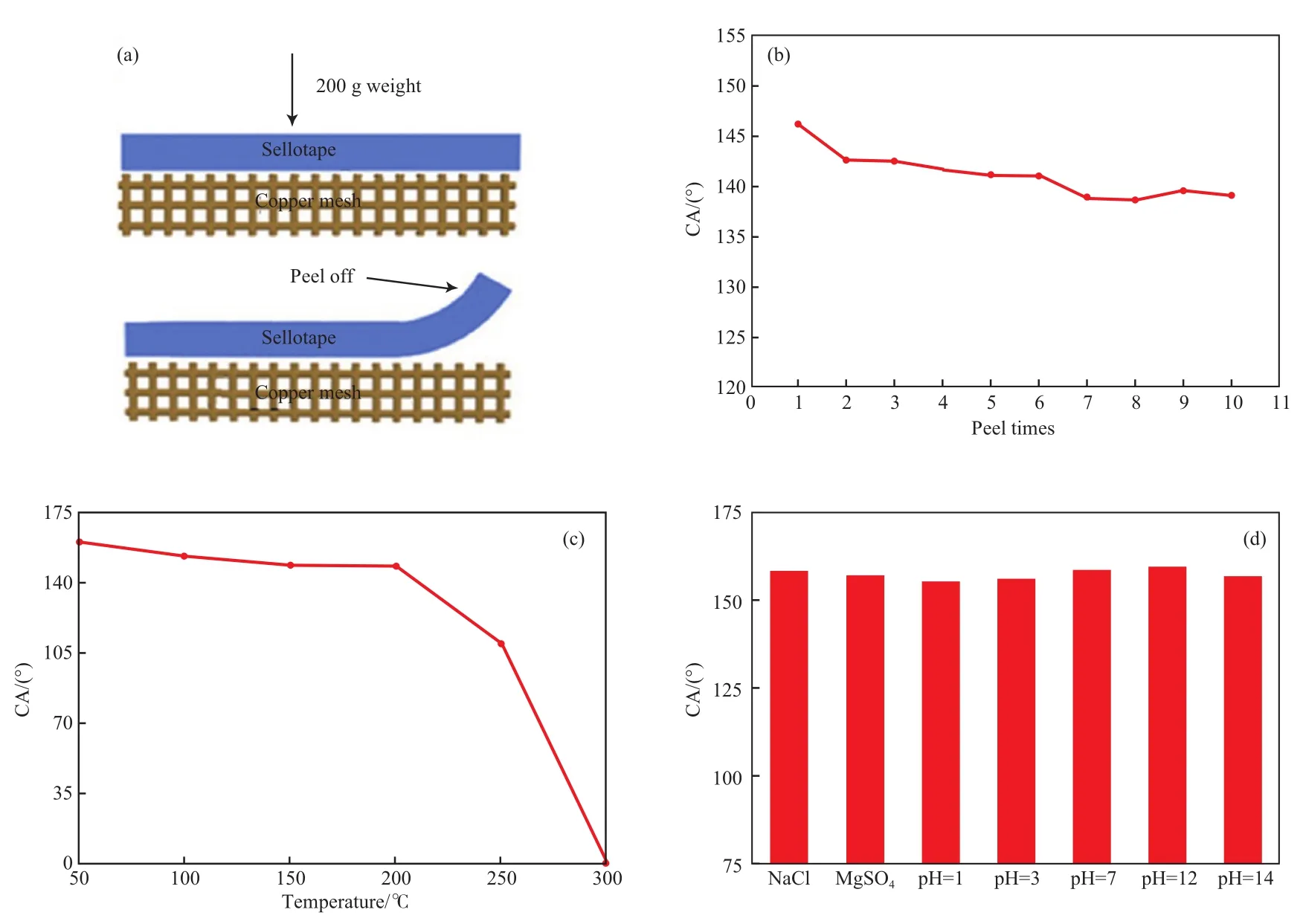

將刻蝕后并經疏水修飾后的銅網進行FTIR表征,結果見圖8。由圖8可知,修飾后的銅網與未修飾的銅網相比,在2 920 cm-1和2 850 cm-1處出現了兩個新的特征峰,歸屬于—CH2—的不對稱和對稱伸縮振動,可見四種修飾劑均成功修飾了銅網表面,且這兩個峰的強度與疏水效果成正相關,—CH2—特征峰強度越大,疏水修飾效果越好,正十八硫醇的該特征峰強度最強,月桂酸的最弱。此外,兩種硫醇類修飾劑在1 458 cm-1處出現了新的特征峰,為—CS—的特征峰,再次證明了修飾劑成功地結合到了銅網表面。低表面能的修飾劑分子在銅網表面與Cu2O發生了自組裝反應,分子間有序結合形成了致密的自組裝硫醇銅膜,起到疏水層的作用,限制了水以及溶液中的其他溶質通過銅網,進而使銅網達到了超疏水效果,化學反應如下[10,15]:

圖8 銅網的FTIR譜圖Fig.8 FTIR spectra of copper mesh.

2.3 超疏水銅網表面的浸潤性

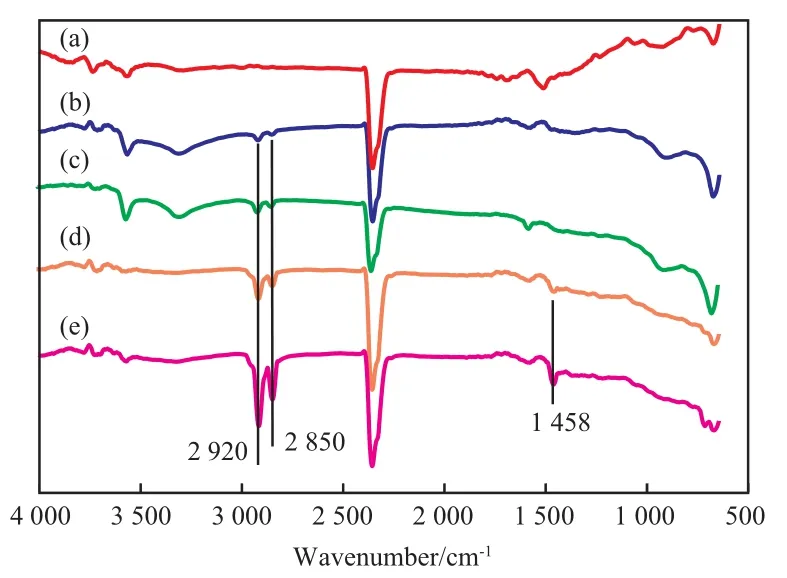

銅網的水接觸角照片見圖9。由圖9(a)可見,只經過預處理的原銅網的接觸角為83.7°。由圖9(b)~(f)可見,當5 μL水滴接觸刻蝕-疏水修飾后的銅網表面時,水滴不能滴下,即使經過擠壓變形后,水滴還是未能在銅網表面黏附,隨著針頭的離開,水滴也隨之脫離銅網表面,可見刻蝕-疏水修飾后的銅網具有優異的疏水性。

圖9 銅網的水接觸角照片Fig.9 Photo of water contact angle of copper mesh.

2.4 超疏水銅網的性能

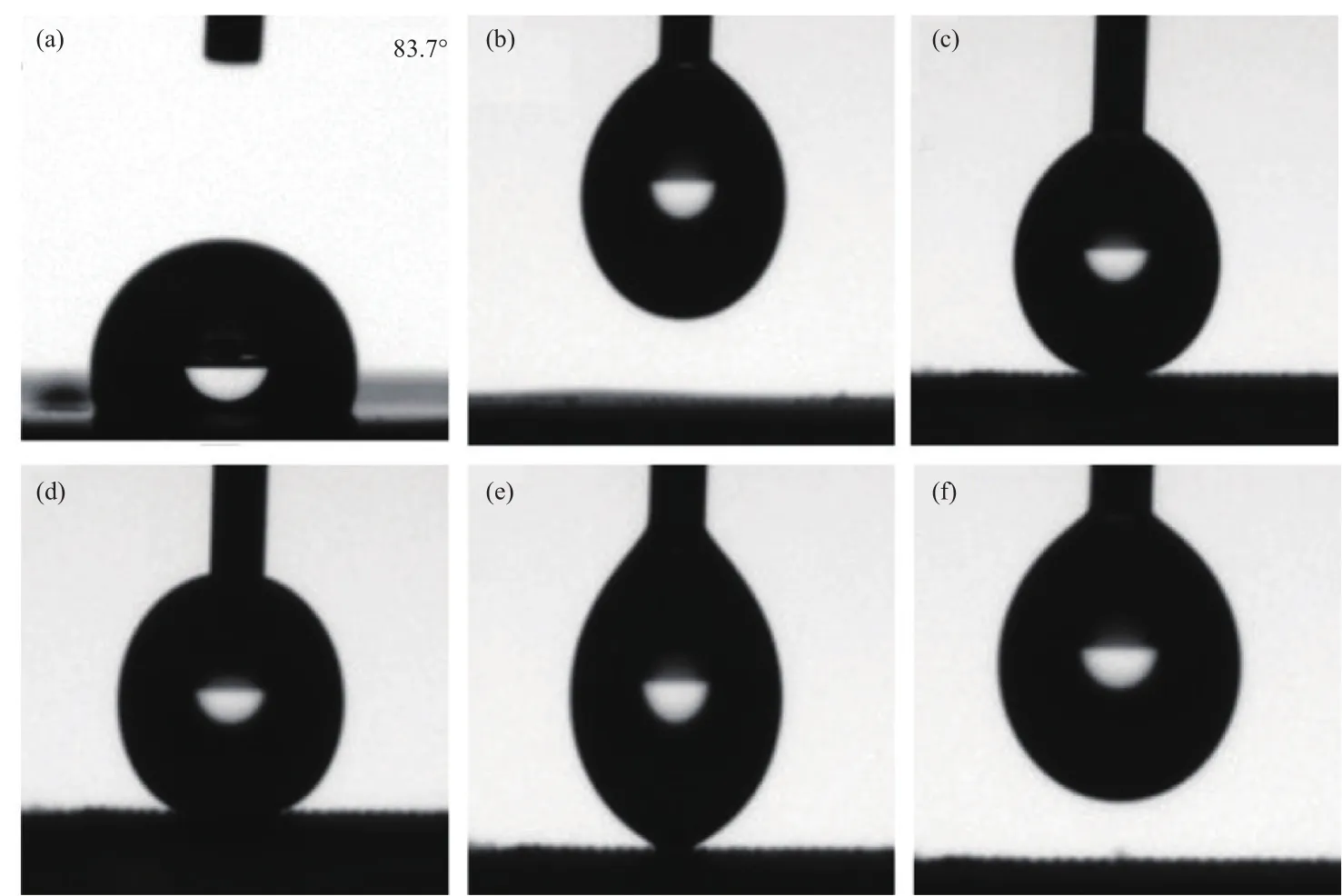

超疏水銅網的機械穩定性是通過剝離實驗檢測的,實驗過程如圖10(a)所示,結果如圖10(b)所示。剝離實驗前,超疏水銅網的接觸角在150.0°以上,首次剝離使銅網的接觸角下降了10.0 °左右,這是透明膠帶的黏附力破壞了銅網表面強度較小的粗糙結構導致的;經過3次剝離后,銅網接觸角減小的速度變緩,原因是經過多次剝離,銅網表面剩余功能結構的強度逐漸大于膠帶的黏附力,所以銅網的疏水結構未被明顯破壞;經過10次剝離后,銅網的接觸角仍維持在140.0°左右。

實際生產過程中的含油廢水通常在一定的溫度范圍內波動,將超疏水銅網在一定溫度下放置1 h以檢測它的熱穩定性,結果如圖10(c)所示。由圖10(c)可見,在200 ℃以下時,銅網保持著超疏水性,當溫度升至250 ℃后,接觸角下降到100.0°,這是銅網表面的功能結構遭到高溫破壞所致。由此可見,制備的超疏水銅網可耐受200 ℃的高溫。

實際生產過程中的含油廢水通常成分復雜,或是酸性或是堿性,有的還含有大量鹽分,所以超疏水銅網的耐腐蝕性不容小覷,因此對超疏水銅網的化學穩定性進行了考察。將超疏水銅網在氯化鈉溶液、硫酸鎂溶液、pH為1和3的硫酸溶液、pH為7的蒸餾水以及pH為12和14的NaOH溶液中分別浸泡12 h,實驗結果如圖10(d)所示。由圖10(d)可看出,接觸角始終保持在150.0°以上,因此,制備的超疏水銅網具有優異的化學穩定性,適合成分復雜的含油廢水的處理。經分析可知,銅網的化學穩定性源于它表面的納米針狀粗糙結構,這種結構的存在有助于空氣儲存在銅網表面,抑制廢水中的各種物質與銅網發生反應,使得銅網在具有超疏水性的同時還具有化學穩定性。

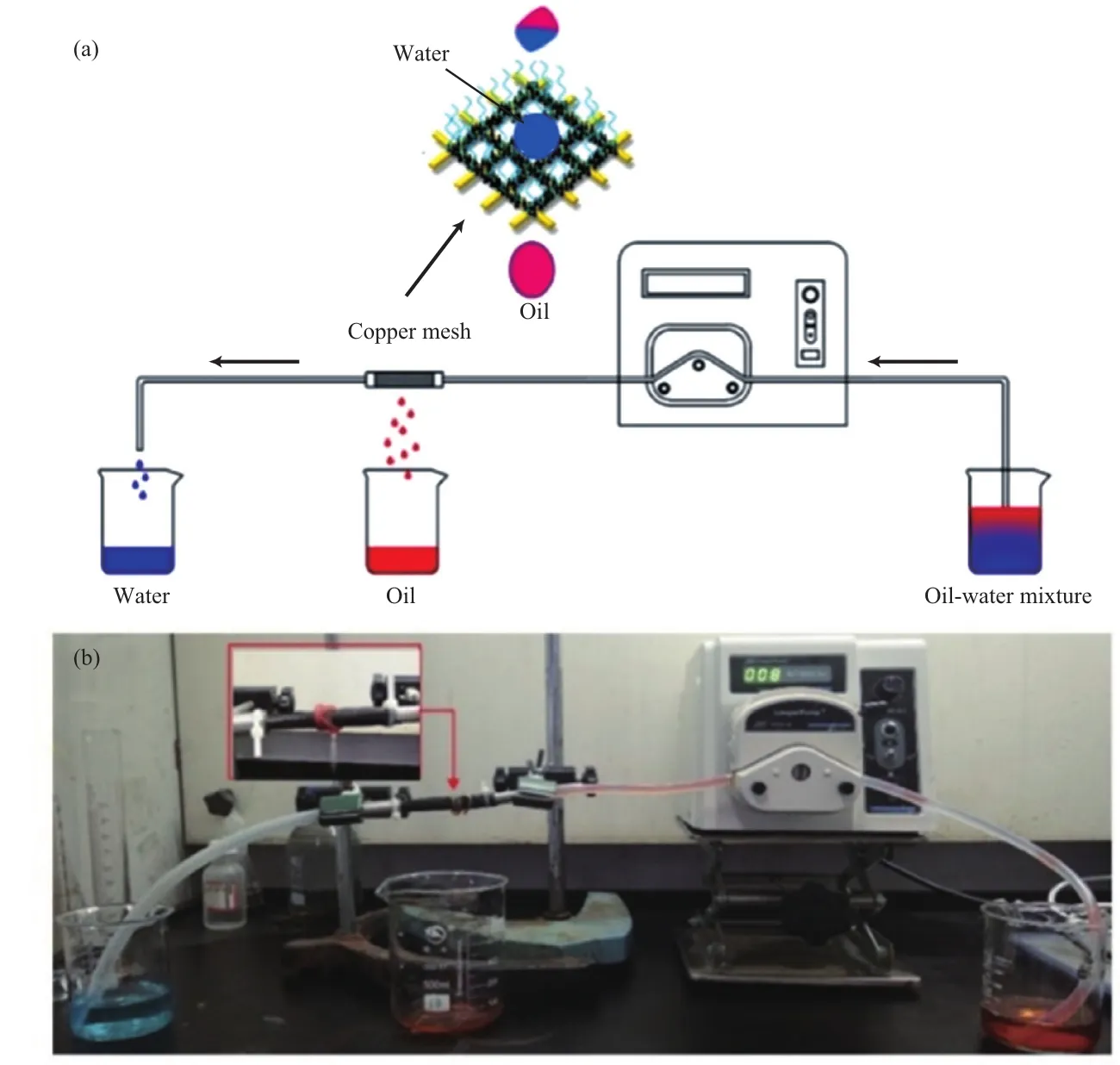

考察超疏水銅網分離性能的油水混合物連續分離過程的示意圖和照片見圖11。由圖11可見,在管路的中間接一段筒狀的銅網,當蠕動泵將油水混合物輸送到銅網表面時,油相與銅網接觸后在重力的作用下迅速透過銅網表面流入下面的燒杯中,而由于銅網具有超疏水性,水不能透過銅網表面,故流到了前方的燒杯中。

圖10 銅網的性能Fig.10 Performances of copper mesh.

圖11 油水分離過程示意圖和照片Fig.11 Schematic diagram and photo of oil-water separation process.

實驗中選用了工業含油廢水中常見的正己烷、二甲苯、煤油、二氯甲烷這四種有機物的油水混合物來考察制得的超疏水銅網的分離性能。分別量取100 mL正己烷、二甲苯、煤油、二氯甲烷并用蘇丹Ⅲ染色,然后分別與用亞甲基藍染色的100 mL蒸餾水混合,使其形成油水混合物。進行油水分離實驗時,首先將超疏水銅網卷成直徑為1.3 cm的筒狀,并與硅膠管兩端連接,然后控制蠕動泵的轉速為8 r/min,使料液的流速在1.3 m/s左右,超疏水銅網的循環使用分離效果也用該方法測定。分離完成后測量油相的體積V,則分離效率η為:

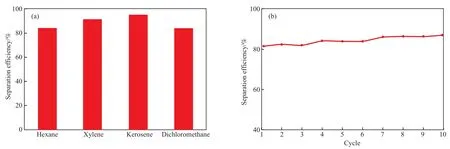

超疏水銅網的分離效率見圖12(a)。由圖12(a)可見,超疏水銅網對四種有機物的分離效率均在80%以上,考慮有機物揮發和管道殘留的因素,實際的油水分離效率比實驗值高。從油的種類來看,超疏水銅網對輕質油的分離效果比對重油好,對煤油與水的混合物的分離效率達到了90%。利用正己烷的油水混合物考察循環使用次數對超疏水銅網分離效率的影響,結果見圖12(b)。由圖12(b)可見,隨著使用次數的增加,超疏水銅網的分離效率沒有變化,依然維持在80%左右,說明采用該方法制備的超疏水銅網可以長期使用。

2.5 超疏水銅網在油水分離器中的應用

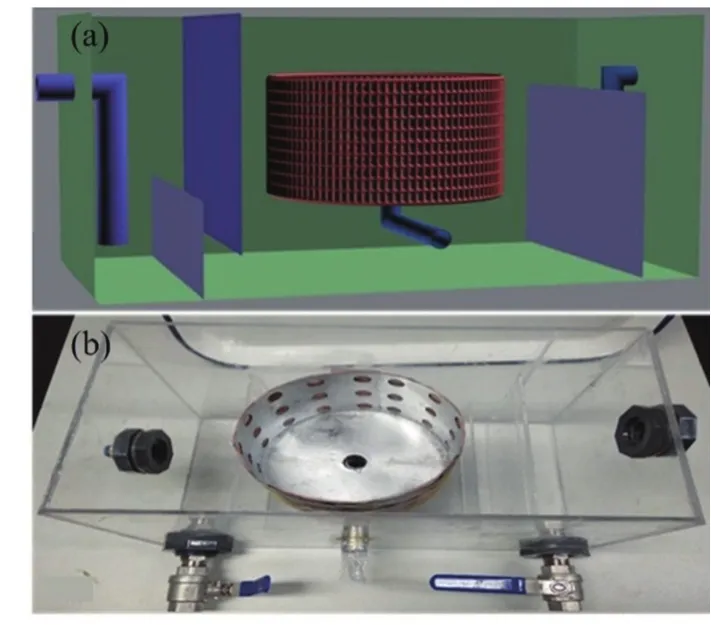

圖13(a)為自行設計的油水分離器的示意圖。制備14 cm×8 cm的超疏水銅網,然后做成圖13(a)中紅色網狀物的形狀,并與底部的管連接,得到自制的油水分離器,實物圖見圖13(b)。使用油水分離器對正己烷和水的混合物進行分離,經過三次實驗,分離效率均在85%以上。本實驗設計的油水分離器用超疏水銅網替代了傳統油水分離器中的刮油、撇油等機械裝置,在節約能耗的同時實現了油水混合物的自動分離,可見超疏水銅網在工業應用中有著巨大的潛力。

圖12 超疏水銅網的分離效率(a)及循環使用次數對超疏水銅網分離效率的影響(b)Fig.12 Separation efficiency of super-hydrophobic copper mesh(a) and effect of cycles numbers on the separation efficiency of super-hydrophobic copper mesh(b).

圖13 超疏水銅網油水分離器的示意圖(a)和實物圖(b)Fig.13 Schematic diagram(a) and picture(b) of oil-water separator with super-hydrophobic copper mesh.

3 結論

1)采用刻蝕和疏水修飾的方法成功制備了性能較好的超疏水銅網,該超疏水銅網的水接觸角可達155.0°,經10次剝離后接觸角仍高達140.0°;將其在200 ℃的環境中保溫1 h后,銅網的接觸角為148.0°;在經過強酸、強堿、鹽溶液浸泡12 h后,接觸角保持在150.0°以上。

2)制備的超疏水銅網對正己烷、二甲苯、煤油、二氯甲烷這四種有機物的油水混合物的分離效率均在80%以上,且隨著循環使用次數的增加分離效率并未下降。

3)制備大小為14 cm×8 cm的超疏水銅網,將其用于自行設計的油水分離器,分離效率在85%以上。