RDNOx-PC2 型脫硝助劑在催化裂化裝置上的應用分析

劉遲,涂安斌,程均

(中韓(武漢)石油化工有限公司,湖北武漢430082)

中國石化武漢分公司煉油二部Ⅱ催化裂化裝置為SEI 設計,采用一段、二段再生器同軸,并與沉降器并列的重疊式二段再生重油催化裂化工藝,當前催化進料量為130 t/h,原料以加氫蠟油為主、摻煉減四線油及外購蠟油。兩段再生操作,主風量為11萬m3/h,一段再生為不完全再生,二段再生為完全再生,二段再生煙氣進一段再生器,總體為不完全再生操作。催化劑系統總藏量為220 t,新鮮催化劑補充量約2.5 t/d。

經煙機做功后進入3#鍋爐煙氣中CO 濃度長期偏高,約6.3%,正常值為5.4%,造成CO鍋爐操作苛刻和負荷高,設計值為42 t/h,實際為55 t/h,限制了催化裝置加工量,摻渣比為13%,處理量維持在130 t/h以下。此外,3#鍋爐還存在廢水氨氮偏高問題(>150 mg/L),因而需要從源頭上控制煙氣中NH3濃度。

為了緩解3#鍋爐進料煙氣中CO 濃度高和配套的2#脫硫脫硝裝置廢水氨氮超標的問題,在不影響裝置處理量和摻渣量的情況下,Ⅱ催化裂化裝置于2018 年8 月22 日開始加注RDNOx-PC2 型助劑,文章分析了該裝置使用RDNOx-PC2 型助劑后的效果并總結了經驗。

1 工藝及脫硝助劑

催化煙氣進入一段再生后大部分經三旋再進煙機,經煙機做功后進入3#鍋爐作燃料,經過3#鍋爐內部脫硝單元脫硝,后續脫硫單元脫硫及除塵,尾氣中SOx、NOx及顆粒物濃度達標后排入大氣。

不完全再生工藝相對于完全再生工藝煙氣中CO濃度高,還原態氮化物(NH3和HCN 等)含量高,這些還原態氮化物進入CO 鍋爐后,若能充分氧化則生成NOx,若氧化不充分則會引起下游廢水總氮偏高[1]。因而,將還原態氮化物在再生器中催化轉化是控制煙氣NOx排放、緩解廢水總氮超標問題的重要技術途徑[2]。

RDNOx-PC2助劑就是針對不完全再生裝置設計開發,具有適度的CO 助燃活性和極高的NH3轉化活性,可通過脫除NH3降低煙氣NOx排放、緩解廢水氨氮超標。

2 RDNOx-PC2 助劑應用效果分析

2.1 RDNOx-PC2 助劑加注

Ⅱ催化從2018年8月22日開始加注RDNOx-PC2助劑,8月22日至9月5日為助劑快速加入階段,按300 kg/d連續加注15天,使助劑添加量占催化劑總藏量的2%左右。9月6日至9月19日為穩定加入階段,以新鮮催化劑補充量約2%計,按60 kg/d穩定加注,連續加注30天左右。每天對進3#鍋爐煙氣中CO進行采樣分析,并根據分析結果和實際減排情況逐步優化調整助劑加入量,加注期間保證Ⅱ催化和3#鍋爐正常運行。

2.2 RDNOx-PC2 助劑加注效果

取2018年8月1—21日的平均值作為空白階段,2018 年8 月22 日至9 月21 日的平均值作為加劑階段。通過收集兩個階段的數據,對比在加入RDNOx-PC2助劑達到三器總藏量的2%后,加入助劑前后的操作參數、原料性質等工藝參數變化情況,考察是否達到了降低煙氣CO濃度和廢水氨氮的預期目標。

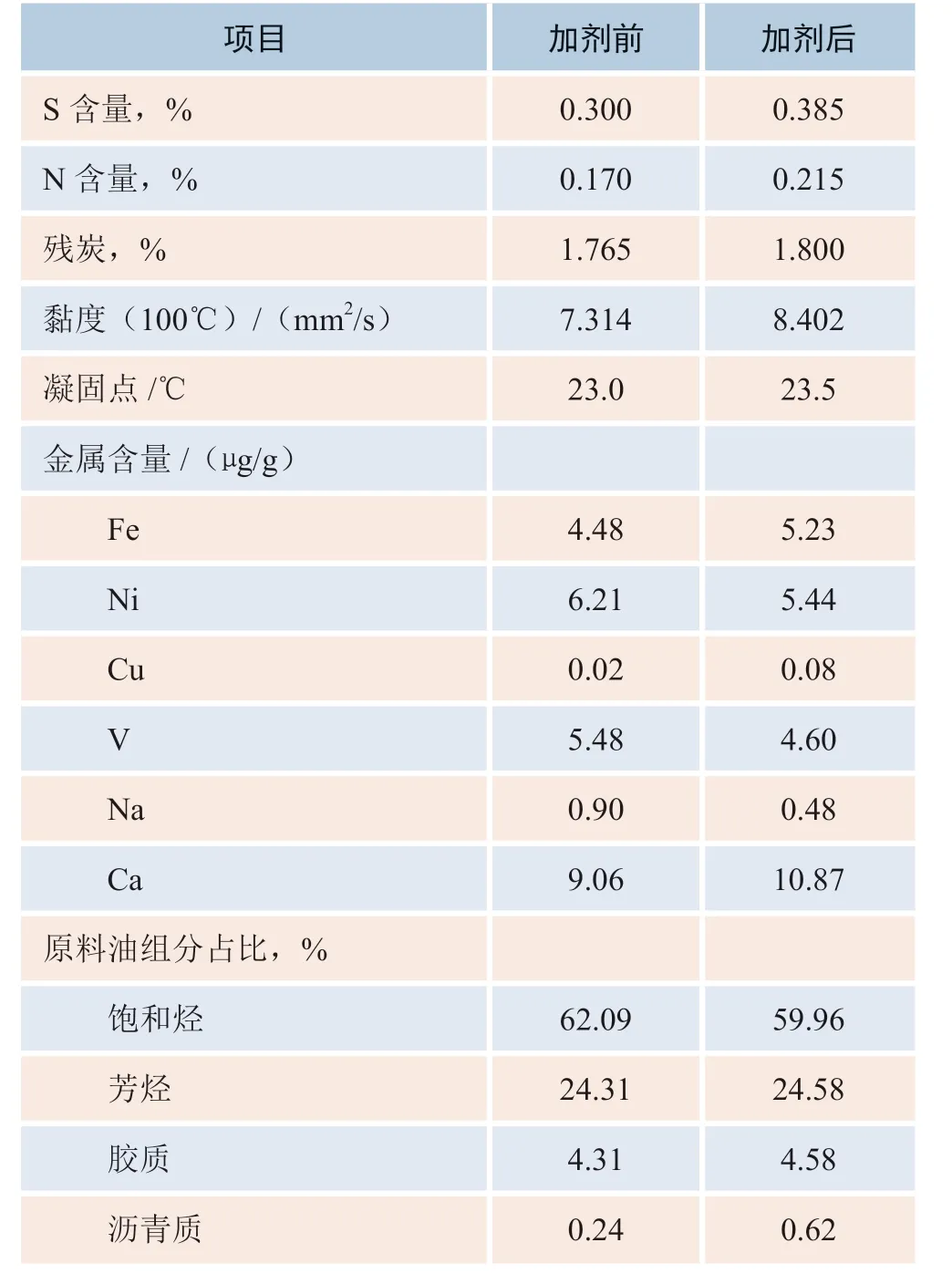

1)原料性質對比

Ⅱ催化裝置原料主要為加氫精制蠟油、減四線油及少量外購蠟油,由表1 可知,加注助劑前后原料性質變化不大。與加劑前相比,加劑后原料中氮含量高出0.045%,加入脫硝助劑后,脫硫脫硝外排NOx合格,由35 mg/m3下降至約20 mg/m3,說明助劑應用效果明顯。

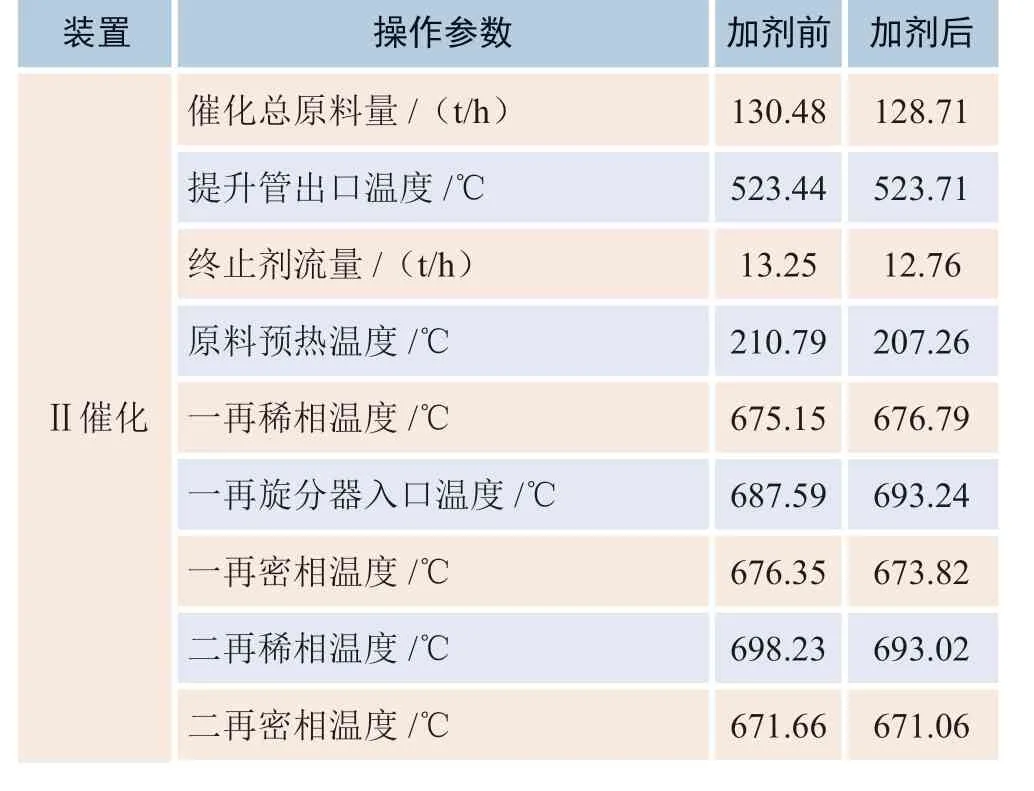

2)主要操作參數對比

由表2 可知,RDNOx-PC2 標定期間,裝置的主要操作參數平穩,與加劑前相比,一再旋分器入口溫度上升5.65℃,外取熱器汽包產汽增加1.6 t/h,說明RDNOx-PC2助劑有一定的CO助燃作用。

表1 加劑前、后原料性質對比

續表

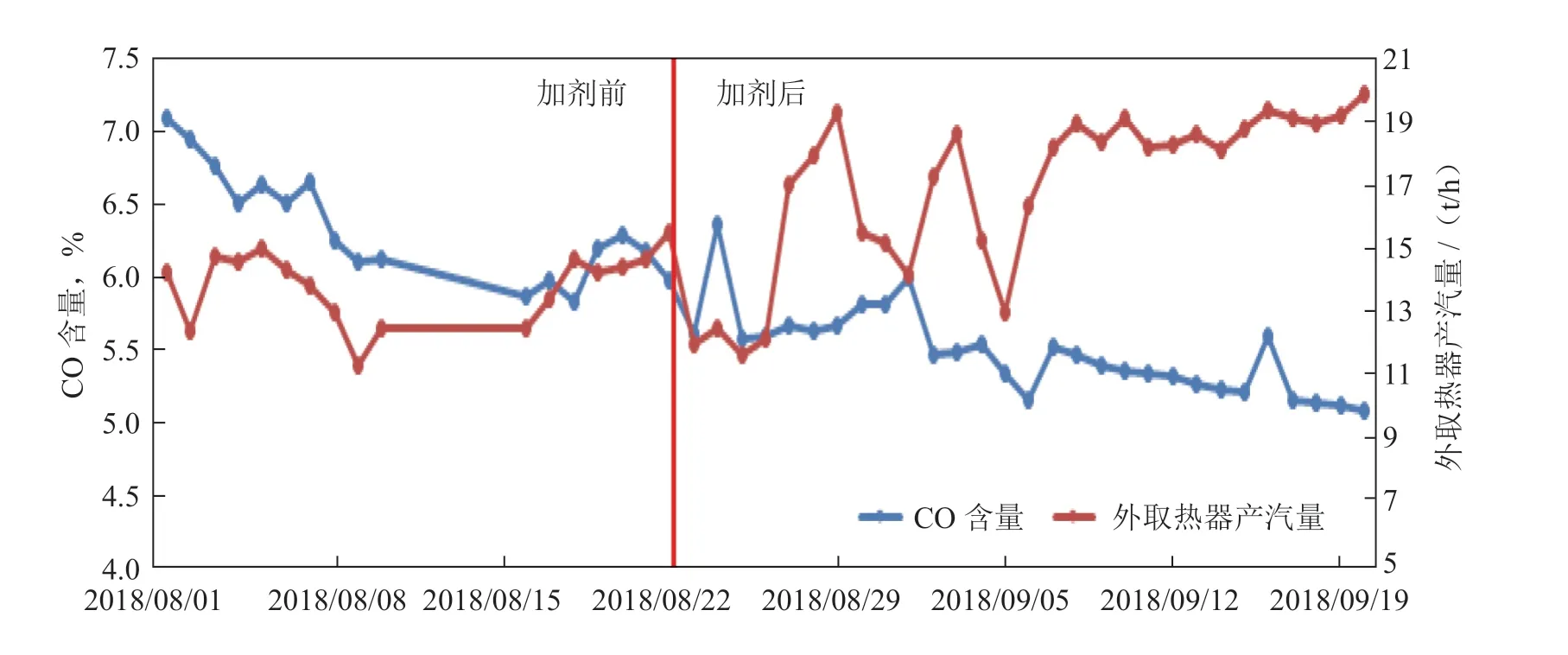

3)再生煙氣組成及外取熱器產汽量的變化

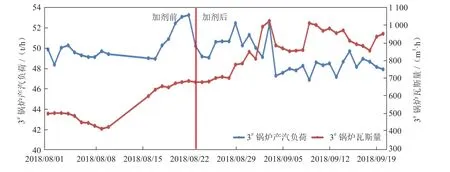

煙氣中CO 含量及外取熱器產汽量變化趨勢見圖2。由圖2可知,加注RDNOx-PC2助劑后,進鍋爐煙氣中CO 濃度呈下降趨勢,說明助燃劑降低了煙氣中CO濃度。加注RDNOx-PC2助劑后,促進了CO氧化成CO2,在Ⅱ催化再生器中燃燒產生更多的熱量[3],外取熱器產汽量隨之呈現出上漲趨勢。

表2 加劑前、后主要工藝操作參數對比

續表

圖2 煙氣中CO含量及外取熱器產汽量變化趨勢

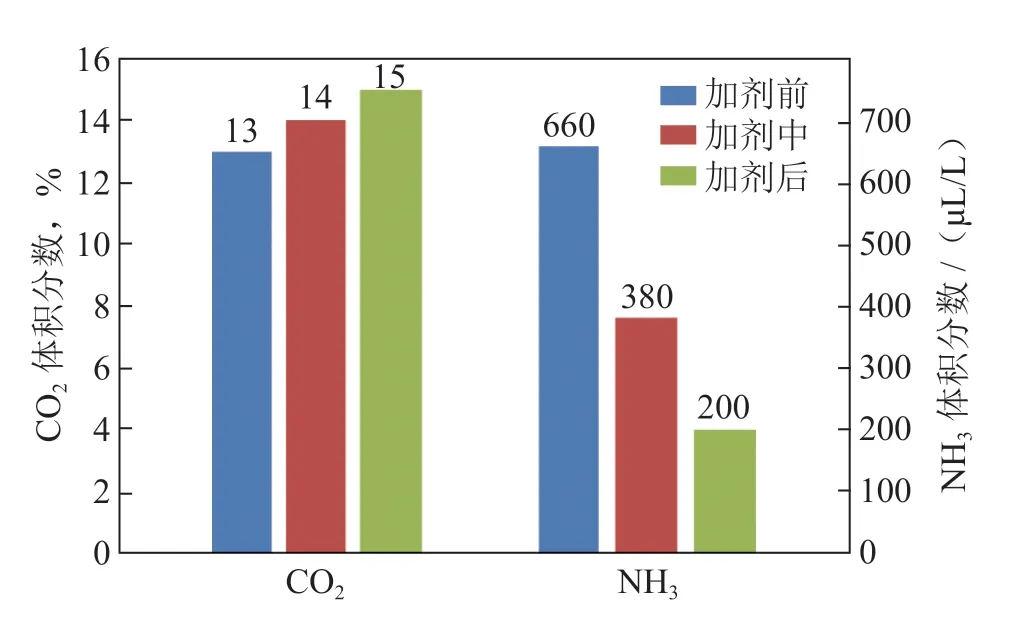

不同階段再生器(三旋)出口煙氣組成變化見圖3。由圖3可知,相對加劑前,加劑中期及后期,CO2含量呈現上升趨勢,說明該助劑有一定助燃作用,將再生器中CO 轉化成CO2;同時,再生器出口NH3體積分數由660μL/L降至380μL/L,降幅約42%;穩定加注后階段標定數據表明,再生器出口NH3體積分數進一步降低至200μL/L,相對空白數據降幅約64%,說明該助劑降低Ⅱ催化再生煙氣NH3含量作用明顯。

4)3#鍋爐負荷及瓦斯量的變化

由表2可知,催化煙氣進鍋爐溫度上升7.53℃,因煙氣中CO含量減低,鍋爐瓦斯量增加205 m3/h,爐膛溫度降低10℃,汽包產汽降低3.1 t/h,鍋爐負荷降低明顯。

圖3 再生器出口煙氣組成變化

圖4 為鍋爐負荷及瓦斯量變化趨勢。由圖4 可知,Ⅱ催化加注RDNOx-PC2助劑后,3#鍋爐汽包產汽負荷呈現出下降趨勢,同時瓦斯量相應增加,緩解了熱電車間的生產壓力,達到了比較理想的效果。

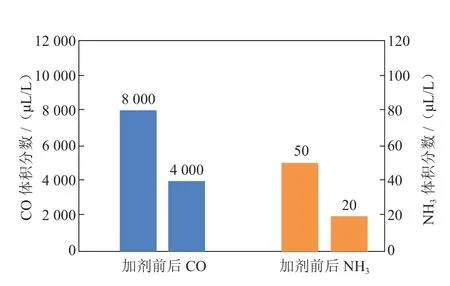

5)3#鍋爐出口煙氣組成的變化

圖4 鍋爐負荷及瓦斯量變化趨勢

圖5 為加劑前后余熱鍋爐出口(脫硫塔入口)煙氣組成變化情況。穩定加劑后,鍋爐出口的CO體積分數由加劑前8 000μL/L 降低至4 000μL/L,NH3體積分數由50μL/L降至20μL/L。

加劑穩定后,根據3#鍋爐工況優化了操作,停止SCR(2#脫硫脫硝的脫硝模塊)注氨(9月19日)及提高鍋爐補風量(9月20日)后,3#鍋爐出口CO體積分數降低至4 000μL/L,NH3體積分數穩定在20μL/L以下,另由表2可知3#鍋爐外排煙氣中NOx含量約20 mg/m3,滿足工藝要求的NOx≤50 mg/m3,說明助劑降低NH3作用明顯。

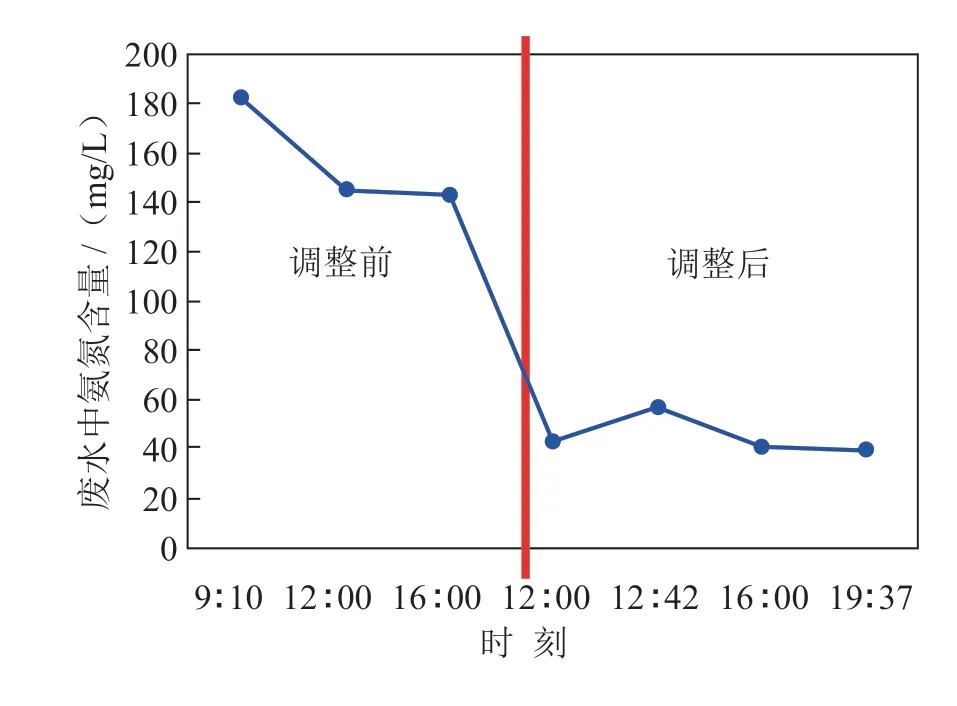

6)3#鍋爐廢水氨氮的變化

圖6為停止SCR注氨及提高鍋爐補風量后的廢水氨氮變化趨勢,采樣點為氧化罐C出口處。由于廢水罐有一定儲量,廢水氨氮的變化有一定滯后,9 月20 日采樣分析廢水氨氮維持在150 mg/L 以上,而9 月21 日采集的4 組樣品,廢水氨氮均已降至40~60 mg/L。

圖5 鍋爐出口煙氣組成對比

圖6 廢水氨氮濃度變化趨勢

根據以上分析可知,9月19日停止SCR注氨前,脫硫脫硝廢水氨氮含量高的原因之一是SCR注氨量過大,同時能說明加注RDNOx-PC2 助劑能有效降低3#鍋爐廢水氨氮含量,減少了后續污水處理裝置處理污水氨氮的壓力。

3 加注RDNOx-PC2 助劑對平衡劑的影響

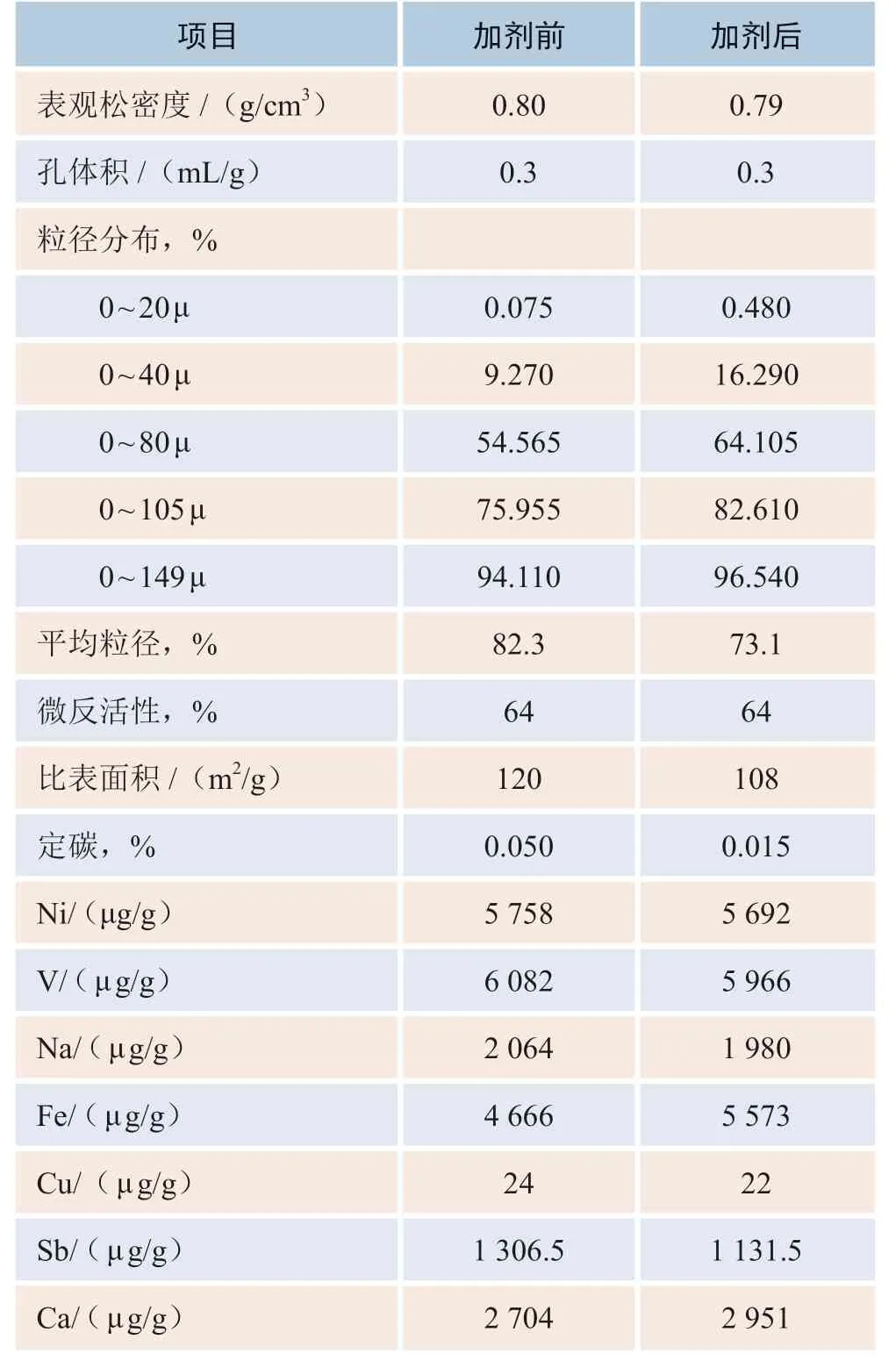

表3 為加劑前、后平衡劑性質對比,由表3 中平衡劑分析數據可以看出:

1)平衡劑重金屬含量Ni和V分別降低66μg/g和116μg/g,主要原因為該次標定原料中金屬含量稍低。

2)平衡劑表觀松密度、孔體積等指標接近。

3)平衡催化劑活性均為64。

綜上,RDNOx-PC2助劑對催化裂化催化劑性質無明顯不良影響。

表3 加劑前、后平衡劑性質對比

4 結論

在保證處理量和原料性質、平衡劑性質等主要操作參數平穩的情況下,Ⅱ催化通過加注RDNOx-PC2 型助劑,降低了進入3#鍋爐煙氣CO 濃度(由6.3%下降至4.6%),緩解了鍋爐負荷高的問題(產汽量由52.4 t/h下降至49.3 t/h),大幅減少了Ⅱ催化煙氣中生成的NH3(由660μL/L降至200μL/L),緩解了3#鍋爐外排廢水氨氮偏高的問題(由150 mg/L以上下降至40~60 mg/L),加注助劑期間對裝置生產操作未產生不良影響、外排廢氣達標,取得了較好效果。