SINOALKY 技術在國Ⅵ汽油質量升級中的應用

彭建寧

(中國石化荊門分公司,湖北荊門448002)

隨著環保標準的日趨嚴格,油品質量升級速度在逐步加快。2016 年9 月國家頒布國Ⅵ汽油標準,根據國家整體汽油質量升級安排,國Ⅵ車用汽油標準于2019 年1 月1 日全面實行,而中國石化下屬煉化企業要求從2018年10月1日起,所有出廠汽油達到國Ⅵ車用汽油標準。

1 國VI 汽油質量標準

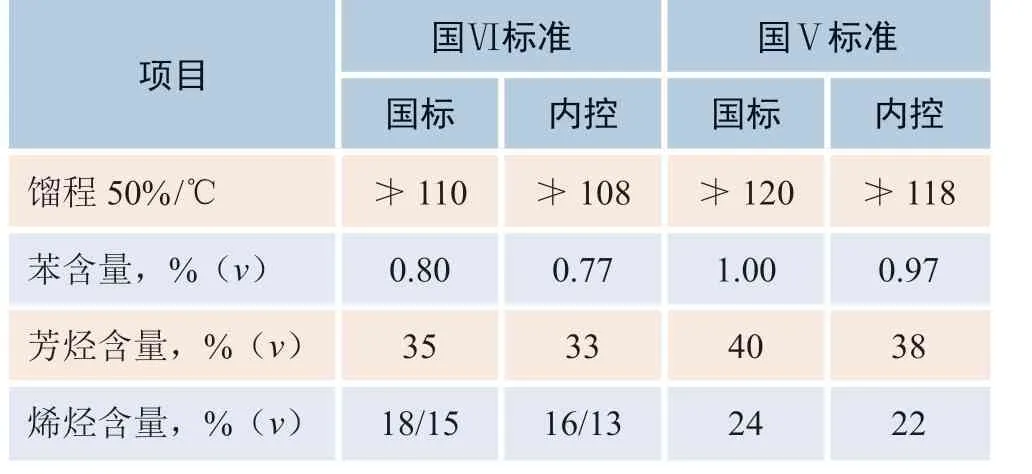

中國機動車排放法規第六階段主要控制尾氣中的SOx、NOx、PM排放量以及油品蒸發排放。國Ⅵ車用汽油標準GB 17930-2016與國Ⅴ車用汽油標準的差異在于苯含量從不大于1%下降到不大于0.8%;芳烴含量從不大于40%下降到不大于35%;烯烴含量從不大于24%下降到不大于18%;餾程50%蒸發溫度由不高于120℃調整為不高于110℃,詳見表1。

表1 車用汽油標準國Ⅵ與國Ⅴ對比

2 汽油生產概況

某石化企業擁有催化裂化裝置2 套,分別為設計加工能力80萬t/a的DCC和120萬t/a的FCC;汽油選擇性加氫裝置(RSDS)設計能力90萬t/a(2018年改造為航煤加氫裝置,能力40萬t/a);S Zorb催化汽油吸附脫硫裝置設計能力150萬t/a;連續重整裝置設計能力60萬t/a;苯抽提裝置設計能力11萬t/a;甲基叔丁基醚(MTBE)裝置設計能力10萬t/a。

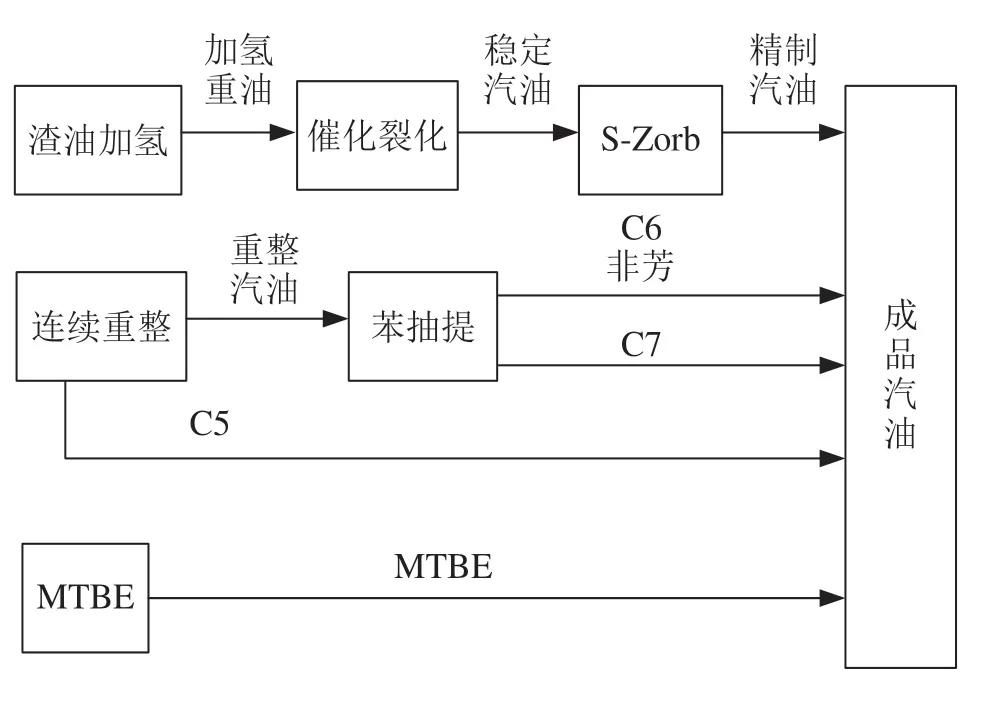

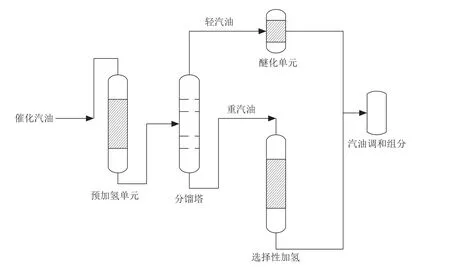

1#催化裝置為DCC 工藝,生產的汽油烯烴含量為35%,RON 93.5,2#催化裝置為FCC工藝,生產的汽油烯烴含量為31%,RON 90.6。催化汽油經S Zorb裝置吸附脫硫后,烯烴下降5.5%,辛烷值損失1 個單位。全廠汽油調和組分包括S Zorb 汽油、C7、C6非芳組分、C5、MTBE。該企業汽油生產工藝原則流程見圖1。

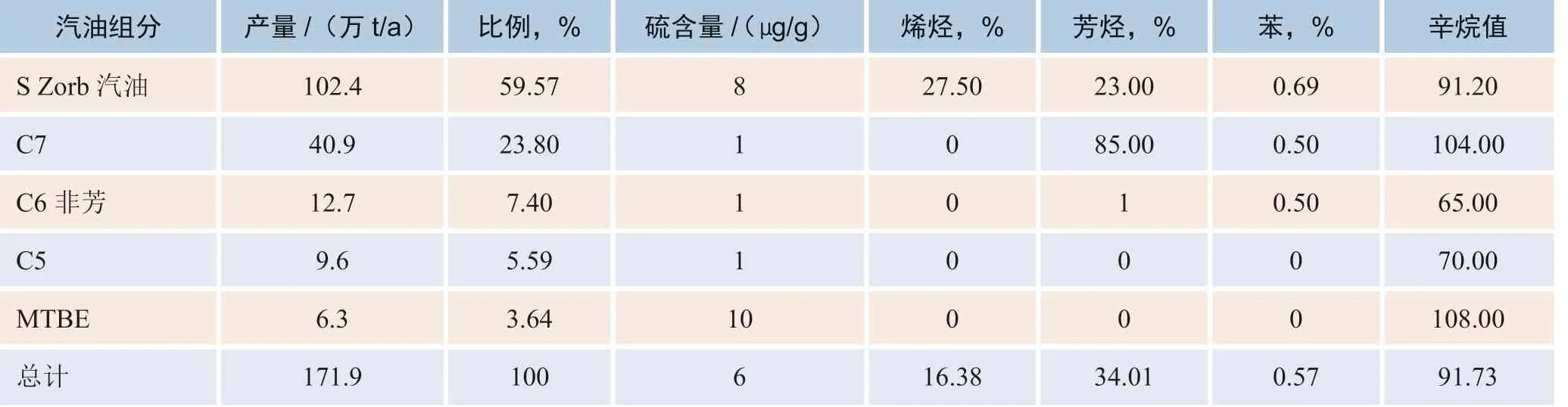

2017 年該石化企業原油加工量515.87 萬t,汽油總產量171.85 萬t,92#汽油129.52 萬t,占比75.36%;95#汽油36.7萬t,占比21.36%;98#汽油5.62萬t,占比3.27%。由于98#汽油占比較小,因此不做測算,汽油池組成和性質見表2。

圖1 某企業汽油生產工藝原則流程

由表2可以看出,汽油池中烯烴含量16.38%超過內控標準(16%)、芳烴含量34.01%超過內控標準(33%),因此烯烴和芳烴含量偏高是國Ⅵ汽油生產的瓶頸。

烯烴含量偏高的主要原因是催化汽油比例過高,接近60%,且1#催化為DCC 工藝,穩定汽油烯烴含量高達35%,2#催化穩定汽油烯烴含量平均為31%,雖然S Zorb裝置能飽和部分烯烴,但是S Zorb精制汽油烯烴含量仍高達27.5%。

表2 汽油池中各組分性質

芳烴含量偏高的主要原因是調結構提質增效,采用LTAG 技術壓減柴油增產汽油,但LTAG 汽油的芳烴含量達到43.8%,造成了調和汽油芳烴超標。

3 國Ⅵ車用汽油質量升級方案

該企業目前汽油調和組分不能滿足國Ⅵ汽油質量升級的要求,需要增加7%~8%的低芳烴、低烯烴、高辛烷值的清潔汽油。因此利用企業現有資源建設輕汽油醚化、異構化、烷基化裝置十分必要。

3.1 輕汽油醚化

醚化技術是當前我國煉廠提高汽油質量的重要手段。該技術配套汽油加氫工藝,催化汽油先進分餾塔,切出輕汽油和重汽油,輕汽油醚化降烯烴,重汽油加氫脫降硫含量。該技術是催化輕汽油中C5、C6叔碳烯烴與甲醇進行醚化反應生產醚化輕汽油,降低了烯烴含量的同時提高了辛烷值,并增加汽油產量。該技術加工原料適用餾程20~70℃,要求終餾點≤72℃,二烯烴≤200μg/g。

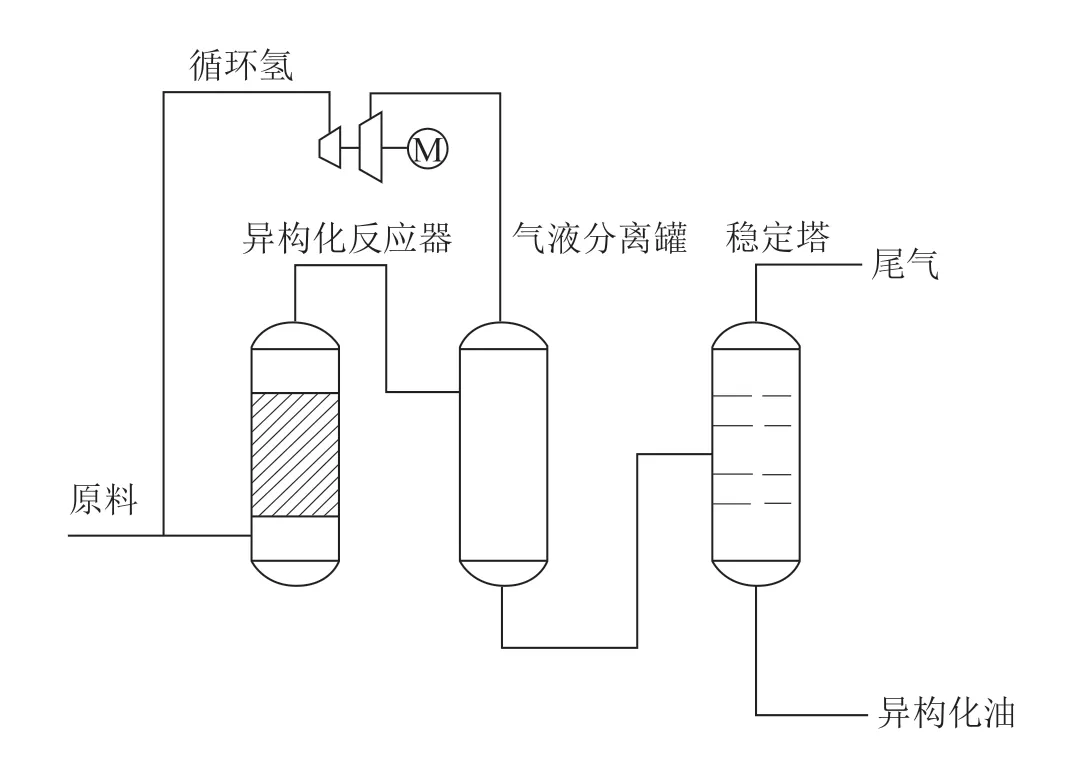

醚化技術具有催化裂化輕汽油餾分直接作為加工原料、脫烯率高、醚化輕汽油RON提高明顯、能耗低、汽油產品增值等優點。以某醚化裝置為例,原料來自催化汽油加氫裝置中的輕汽油,餾程26~72℃,烯烴含量58%(w),RON為94,通過醚化處理后產品餾程23 ~97℃,烯烴含量33%(w),RON 96.3,烯烴含量降低了25百分點,以輕汽油約占催化汽油的30%(w)來計算,將醚化后的輕汽油與重汽油調和后,相當于催化汽油降低烯烴含量7.5百分點;辛烷值提高了2.3個單位,相當于催化汽油辛烷值提高了約0.69個單位。輕汽油醚化裝置原則工藝流程見圖2。

輕汽油醚化是配套汽油加氫工藝的升級方案,考慮到該企業已采用S Zorb吸附脫硫工藝,已無法實施輕汽油醚化工藝。

3.2 異構化

圖2 輕汽油醚化裝置原則工藝流程

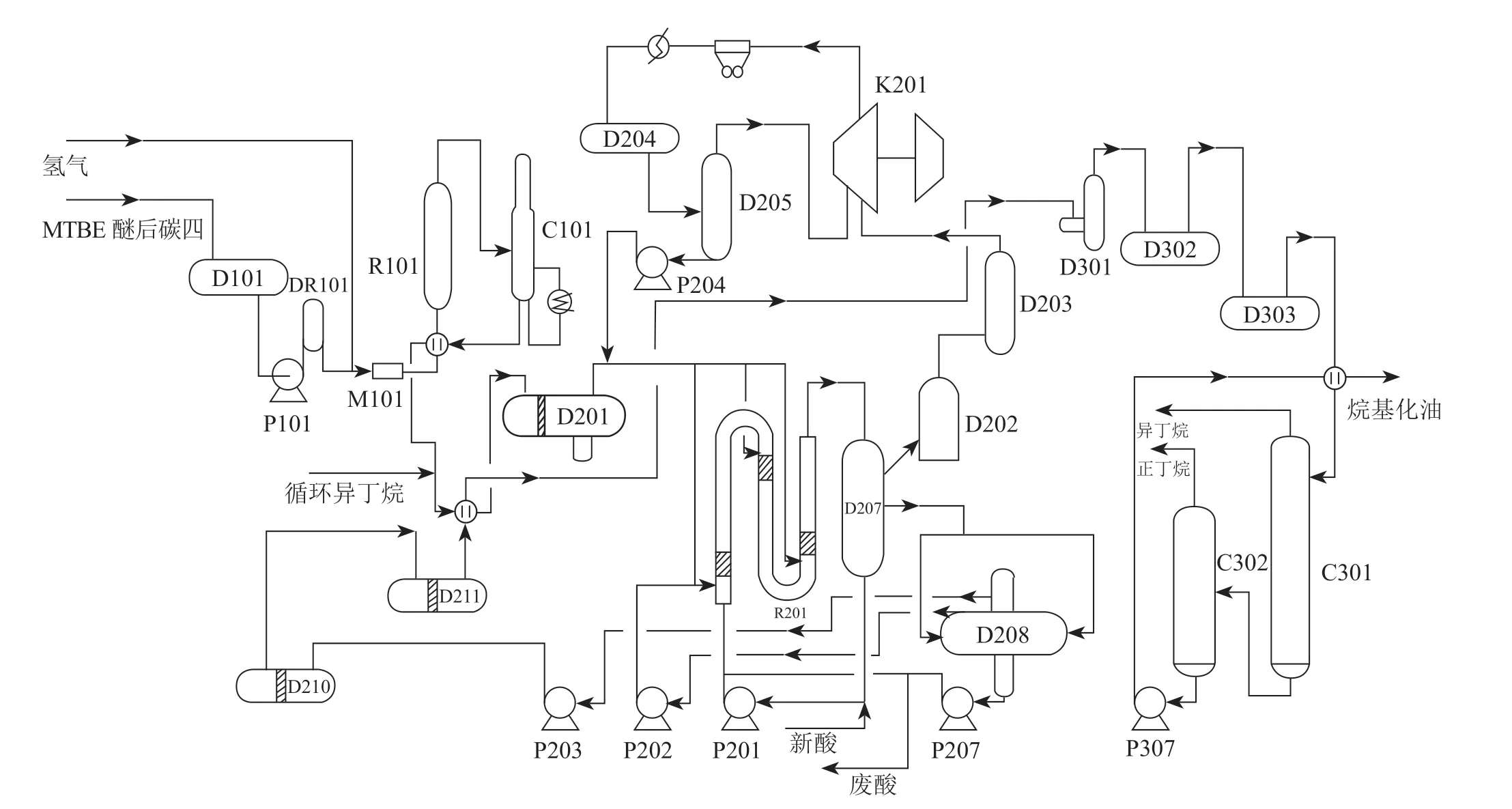

異構化工藝以重整拔頭油為加工原料,原料中的正構C5、C6 在催化劑活性中心上發生異構化反應,生成帶支鏈C5、C6 的異構化油,以達到提高汽油辛烷值的目的。我國異構化裝置主要選用中溫型雙功能催化劑,其要求反應溫度在250 ~300℃,壓力1.56~2.0 MPa,質量空速1.0~1.5,C5異構化率65.5%,C6 異構化率82%,辛烷值可提高到82。異構化裝置原則工藝流程見圖3。

異構化可將重整C5 和C6 異構提高汽油辛烷值,但該企業汽油池中是芳烴和烯烴含量超標,辛烷值并不存在問題,所以考慮到豐富的醚后C4 資源和工藝技術的可靠性,新建烷基化裝置成為該企業國Ⅵ汽油升級的首選方案。

3.3 烷基化

圖3 異構化裝置原則工藝流程

烷基化技術以MTBE 裝置醚后C4 中的丁烯及異丁烷為原料,在質量分數大于95%以上的濃酸作為催化劑的環境下,利用C4 烯烴與異丁烷發生加成反應,生成無烯烴、無芳烴、低硫、高辛烷值、低雷德蒸汽壓、抗爆性好的烷基化油,RON 介于96~100,是理想的汽油調和組分,烷基化技術是汽油質量升級的首選路線。

由于天然氣替代液化氣作為民用燃料范圍不斷加大,目前該企業25 ~30 萬t/a 醚后C4 民用液化氣的市場逐漸萎縮,而醚后C4 是很好的烷基化工藝原料。因此,國Ⅵ汽油質量升級的最佳方案是采取烷基化工藝生產異辛烷平衡汽油池中高芳烴和高烯烴組分以滿足質量升級要求,同時優化汽油產品結構,提高95#和98#汽油比例,增加企業效益。

因此該企業國Ⅵ汽油質量升級方案為新建20萬噸/年烷基化裝置,降低汽油池中烯烴和芳烴含量,配套現有國Ⅴ汽油生產裝置生產國Ⅵ車用汽油,在烷基化裝置未建成前通過外購烷基化油降低汽油池中芳、烯烴含量。

4 SINOALKY 硫酸烷基化工藝與應用狀況

SINOALKY 硫酸法烷基化技術由中國石化石科院和洛陽工程公司聯合開發,并具有自主知識產權。

4.1 工藝流程介紹

裝置共分為原料預處理、烷基化反應、產品精制、酸堿中和4個部分。

原料預處理部分采用選擇性加氫工藝脫除原料中的丁二烯,提高烷基化油質量同時降低酸耗。

烷基化反應部分是醚后C4中的異丁烯、丁烯-1、丁烯-2 和異丁烷在烷基化反應器中完成反應,反應溫度為0~6℃。裝置配套一臺制冷壓縮機,通過異丁烷氣化取熱的方式維持反應系統在低溫下反應。

產品精制部分是把反應餾出物(烷基化油、正丁烷、異丁烷的混合物)用物理分餾的方法,把多組分的混合物進行多次的汽化與冷凝,按產品的沸點范圍分割開來得到烷基化油、異丁烷、正丁烷。

酸堿中和部分主要包括酸罐、酸烴分離和中和池。酸罐主要設有98%硫酸的新酸罐(TK302)、廢酸罐(TK303)和備用罐(TK304)用以接收裝置外送來的新鮮硫酸及裝置產生的廢酸。同時設有廢酸脫烴罐,正常操作時接收自反應部分送來的廢酸,廢酸脫烴罐頂部分離出來的烴類返回反應部分,廢酸進一步分離后進廢酸罐,然后送至硫酸裝置焚燒。中和池用以接收裝置排放的自流酸性污水以及堿性污水,加入酸或堿液中和后外送污水處理場。烷基化裝置原則工藝流程見圖4。

圖4 烷基化裝置原則工藝流程

4.2 裝置開車及運行情況

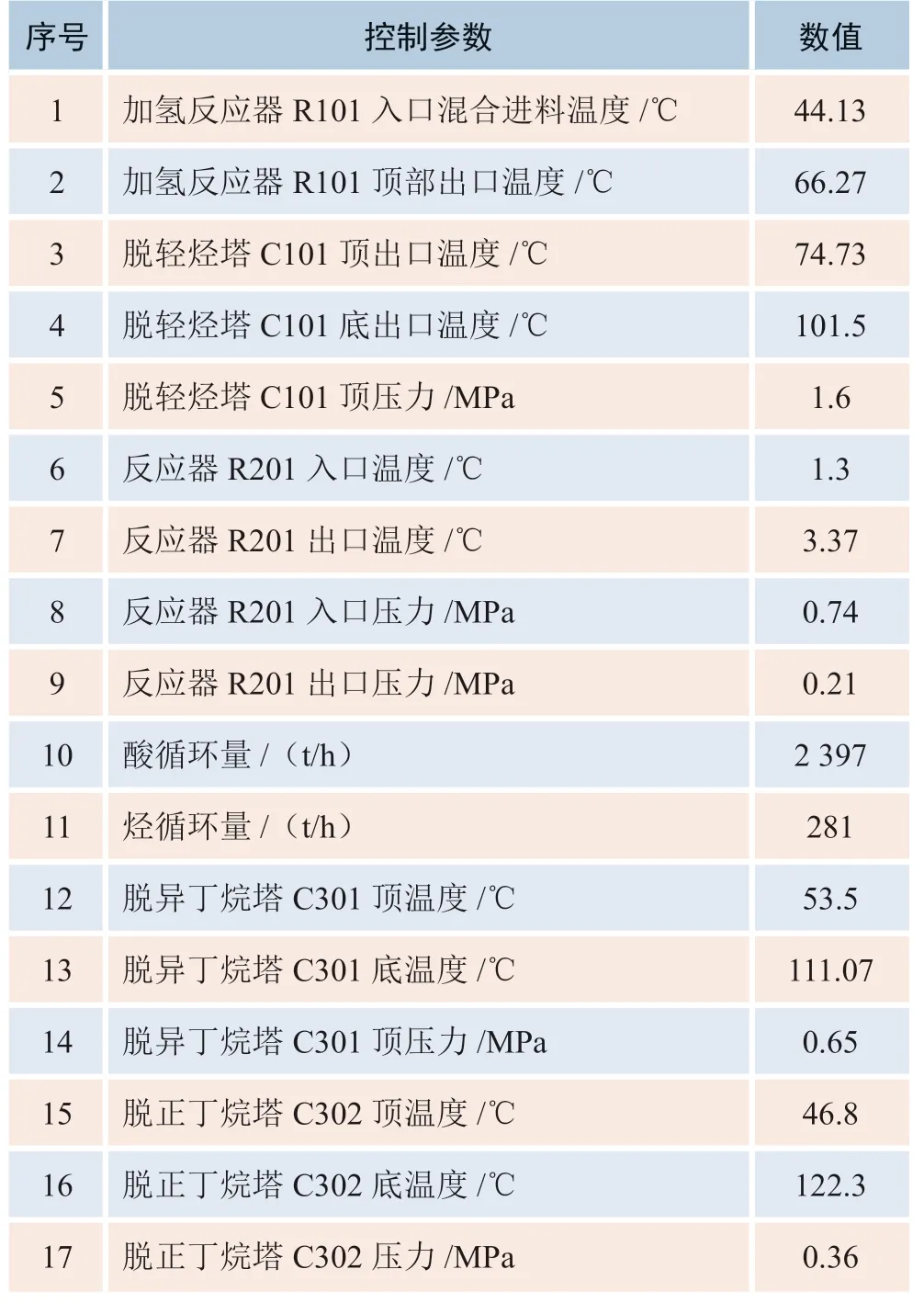

烷基化裝置于2019 年6 月一次開車成功,7 月12—15日進行了標定,標定期間負荷為84%。裝置運行數據均來自該次標定數據。原料性質見表3、烷基化油異辛烷性質見表4、關鍵工藝參數見表5。

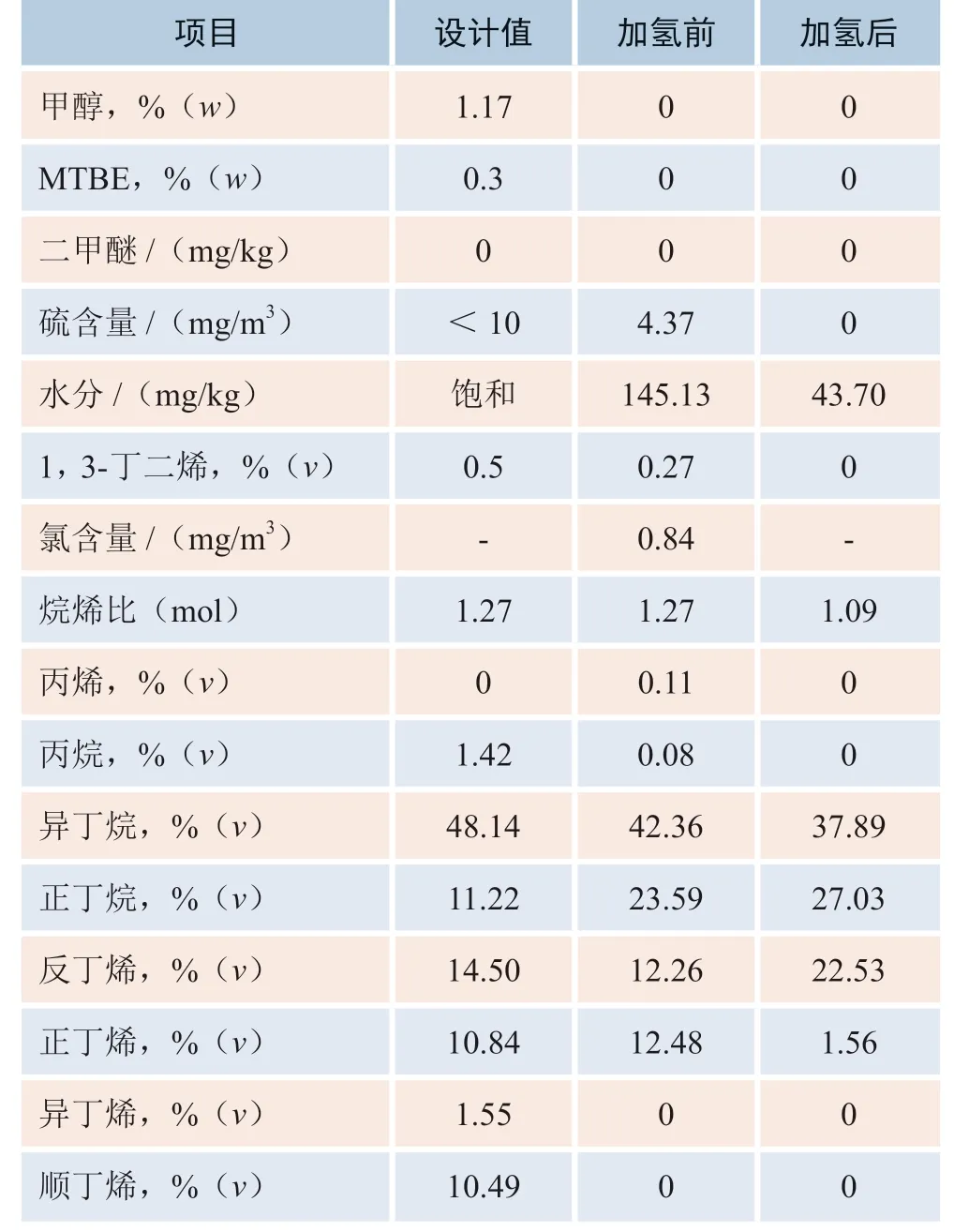

原料醚后C4 中的關鍵控制指標1,3-丁二烯、甲醇、總硫、MTBE、氯離子、水的含量均在設計范圍之內。異丁烷含量比設計值低,正丁烷含量比設計高。加氫后,1,3-丁二烯含量由0.27%降低至0,丁烯(正丁烯+反丁烯)總含量加氫前為24.74%,加氫后為24.09%變化不大。原料預處理有效得脫除了原料中的1,3-丁二烯,同時未對丁烯造成損失,加氫效果較好。

裝置成功生產出合格異辛烷,辛烷值高(96.8)、硫含量低(1.05 mg/kg)、蒸汽壓低(57.23 kPa)、無芳烴、無烯烴,是國Ⅵ汽油調和的理想組分,由于烷基化油的加入,使得汽油池整體性質達到了國Ⅵ汽油的標準。

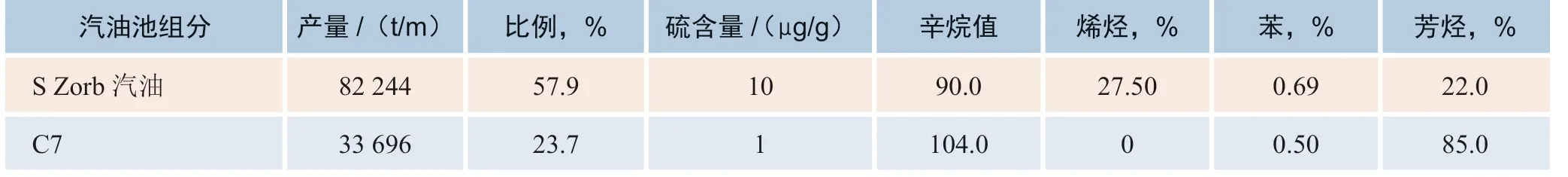

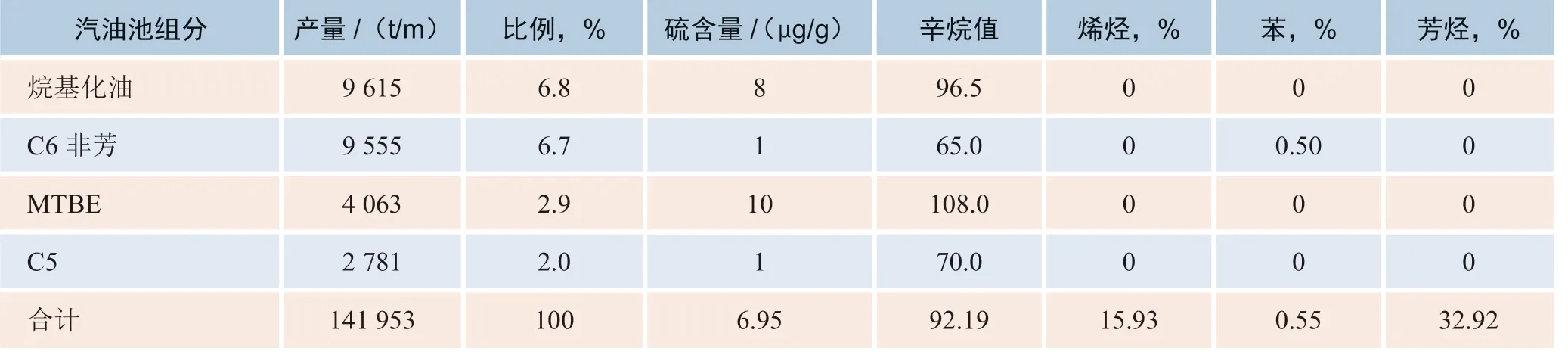

5 烷基化開工后全廠汽油質量平衡

烷基化裝置開工后,汽油池達到國Ⅵ質量標準,芳烴含量由34.01%降至32.92%(內控標準≯33%),烯烴含量由16.38%降至15.93%(內控標準≯16%),辛烷值由91.73上升至92.19。汽油池組分性質見表6。

表3 醚后C4 加氫前后組成分析

表4 烷基化油異辛烷性質

續表

表5 裝置關鍵工藝參數

6 結論

該石化企業用SINOALKY 烷基化工藝新建烷基化裝置,利用現有豐富的醚后C4 資源,將其中的異丁烯、丁烯和異丁烷反應生成低烯烴、低芳烴、高辛烷值的異辛烷,成功將汽油池的芳烴和烯烴含量降至國Ⅵ標準,實現了國Ⅵ汽油質量升級,達到了質量升級和經濟效益兼顧的目的。

表6 汽油池組分性質

續表