汽車驅動總成磨合機的機械設計

張 千

(鄭州工業應用技術學院,河南 鄭州 450121)

1 工藝要求和工藝參數

1.1 工藝要求

在本次驅動總成的磨合機設計中,主要的工藝要求包括以下幾點:第一,該磨合機應與MAN系列的單級橋以及鑄造橋相符合[1];第二,該磨合機應該支持無級調速;第三,借助于手動加油裝置可以進行輪邊和橋包位置的加油處理;第四,該磨合機的操作應該足夠簡單便捷,易于更換,且潤滑油可以循環使用。

1.2 工藝參數

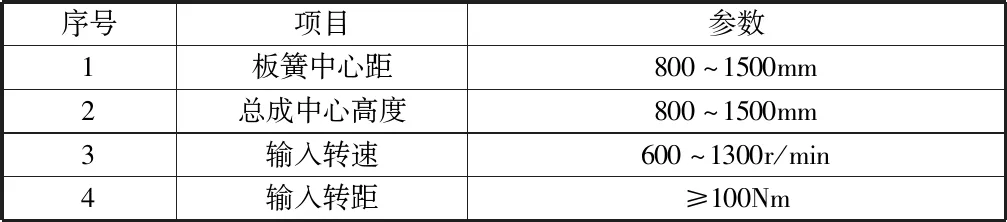

本次磨合機設計的工藝參數如下:

表1 本次磨合機設計的工藝參數

2 磨合機的機械設計

2.1 床體設計

床體設計中,為確保良好的剛性,避免機械在受力作用下發生變形,并綜合考慮實際的工藝需求,本次的床身以“T”型結構進行設計,用具備良好焊接性能的20鋼板來進行主軸箱體、床身底板和油箱的整體焊接,并通過角焊法來處理鋼板焊縫,保證焊接平整、均勻、無氣孔、裂紋、斷續情況。在完成了整體的設備焊接后,應借助于地腳螺栓將其在地面固定[2]。將獨立的T型槽安裝到工作臺面上,以便調整工裝位置。將帶有變頻調速功能的主電機置于內部,借助于等速同步帶將力矩傳輸到主軸箱,以此來實現平穩可靠的傳動。在完成了整體設備的安裝之后,應按照機床的具體外觀來為其設計和制作各個部位的防護罩,在起到機床防護作用的基礎上提升其美觀性。

2.2 主軸箱設計

具體設計中,主要借助于整體拼焊的形式來進行主軸箱箱體結構的制作,并通過螺釘將其固定在工作臺面上,按照實際承載力矩和最高的電機轉速要求,選擇深溝軸承來進行主軸裝配。在具體工作中,主電機可以借助于同步帶將力矩傳輸到主軸的后端,而主軸前端則可以借助于傳輸力矩的合理選擇來實現法蘭盤的制動,以此來實現主軸和法蘭盤之間的軟連接[3]。在驅動總成出現異常的情況下,借助于花鍵伸縮結構,可以將異常所導致的軸向荷載及時消除,以此來實現安全穩定的傳動效果,滿足各種類型的總成磨合需求。

2.3 傳動系統設計

(1)傳輸皮帶選擇。就目前的各種傳輸結構而言,平帶傳動、同步傳動、鏈帶傳動和V帶傳動是較為典型的傳動形式,而在這些傳動形式中,同步帶傳動有著更加優越的性能和更強的適用性,該傳動形式并不屬于摩擦傳動,而是在齒輪的帶動下實現傳動,所以其預緊力會小很多,傳動效果也更加平穩,轉矩損失更低、精確度更高、整個傳動過程中并不需要做潤滑處理,且不產生噪聲。根據現場的實際使用條件和磨合機具體的傳動力矩需求,并將各種同步帶性能及其適用范圍作為參考,本次設計所選擇的同步帶為H型梯形齒同步帶,其周節矩是12.70mm。將該同步帶應用到傳動系統中,可讓系統的傳輸效果達到最佳[4]。

(2)同步帶傳動計算。計算過程中,首先應將電機轉速作為參考依據,并結合實際的要求標準來進行同步帶輪型號的合理選擇。以下是具體的參考標準:

綜合以上標準考慮,本次選擇的同步帶輪型號是28H,也就是齒數是28。在帶輪內孔尺寸的計算中,可以將電機輪軸直徑和主輪軸直徑作為依據,根據過盈配合要求來分別進行加工公差允許范圍的確定。

表2 具體參考標準

通過計算和選型,最終將同步帶型號確定為590H,其節線長度是1498.6mm,輪帶寬度是100mm。

(3)同步帶調整裝置的設計和制作。調整裝置應該按照同步帶具體的安裝位置進行設計和制作,以此來實現同步帶嚙合情況的調節,保障其傳動的平穩性和可靠性,讓力矩損失顯著降低。

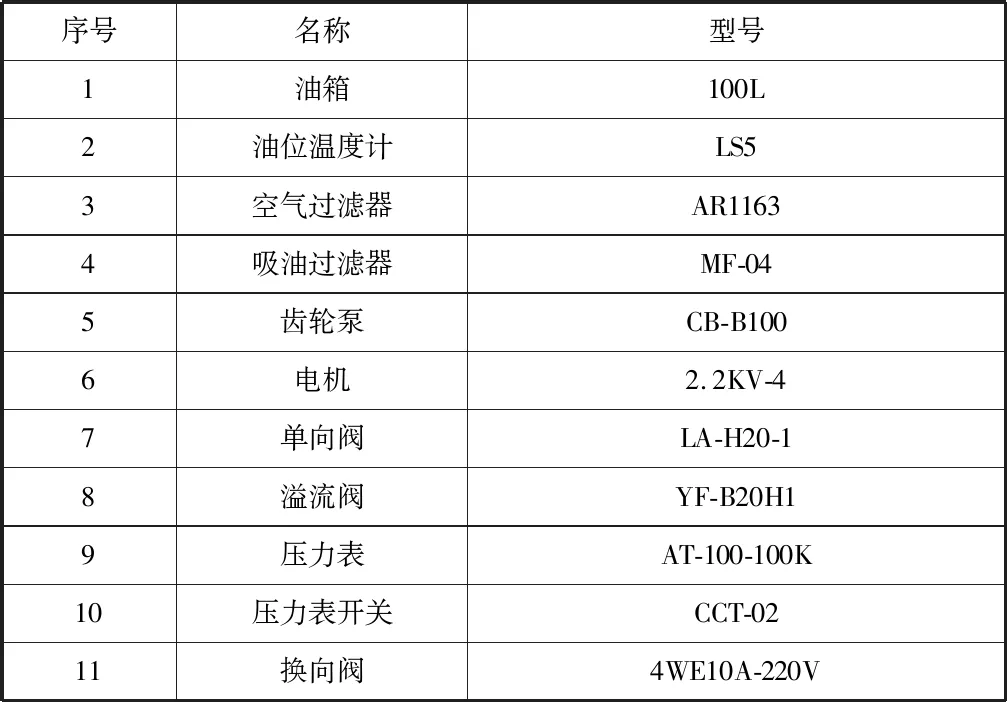

3 液壓泵站設計

進行液壓泵站的設計過程中,首先應該嚴格按照現場的實際應用需求和工藝節拍來進行電泵功率、額定壓力和額定流量等的參數計算,然后參考具體的設計標準和原理來進行檢測儀表、控制閥和電機泵等原件的合理選擇,接下來對其進行科學地組裝和調試,以此來保障系統的正常啟動,避免漏油情況,并保障啟動安全。以下是具體的設計方案:

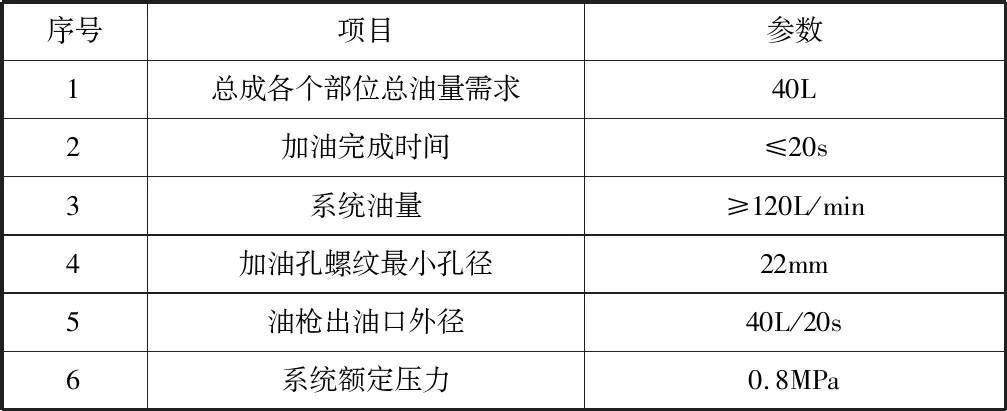

首先,因為總成結構內共有3處加油部位,所以在具體使用中,為方便兩手操作的同時性,以此來提升工作效率,可以將2把注油槍設置在油泵出口終端位置,并各自配備1條長度為3m的加油軟管,這樣就可以對橋包和輪邊位置同時進行手動形式的加油。

其次,為滿足實際的工藝節拍要求,應按照以下的參數對液壓泵站進行設計:

表3 具體設計參數

最后,為了有效保障液壓系統的平穩運行,并提升系統應用的便捷性,本次設計將安全溢流裝置設置在液壓泵站系統中,以此來保障電泵系統的持續運行,避免電源頻繁開啟和關閉而影響到電泵的使用壽命,同時也可以實現操作流程的進一步簡化[5]。具體應用中,也可以按照系統的實際流量選擇適合的油壓過濾器,并將其安裝在油泵進油口位置。

4 結語

本次設計的汽車驅動總成磨合機有著良好的使用性能,其機械傳動系統和液壓系統都可實現安全穩定地運行。在本次設計中,主要遵循的是創新和節約這2個基本原則,并對現有資源加以合理利用,以此來實現磨合機使用性能的全面改善。截至目前,該磨合機已經投入使用近1年時間,使用中并未出現任何質量或設備事故。由此可見,本次的磨合機設計十分成功。