常減壓延遲焦化裝置的污染管控措施

徐偉

(中國石化塔河煉化有限責任公司,新疆庫車842000)

某煉油廠常減壓焦化裝置設計加工塔河劣質稠油,常壓部分設計處理塔河稠油能力為350 萬t/a;減壓部分設計規模為50萬t/a,延遲焦化部分設計處理常壓渣油的能力為220萬t/a。裝置采用原油經常壓蒸餾后常底渣油直接進延遲焦化裝置的工藝流程,另外仍有部分常底渣油進入減壓裝置生產瀝青。裝置由換熱、“一脫三注”、常壓、減壓、分餾、焦化反應、吸收穩定、吹氣放空及切焦水、冷焦水處理、除焦系統等組成。

1 加工原油性質及裝置重點污染源

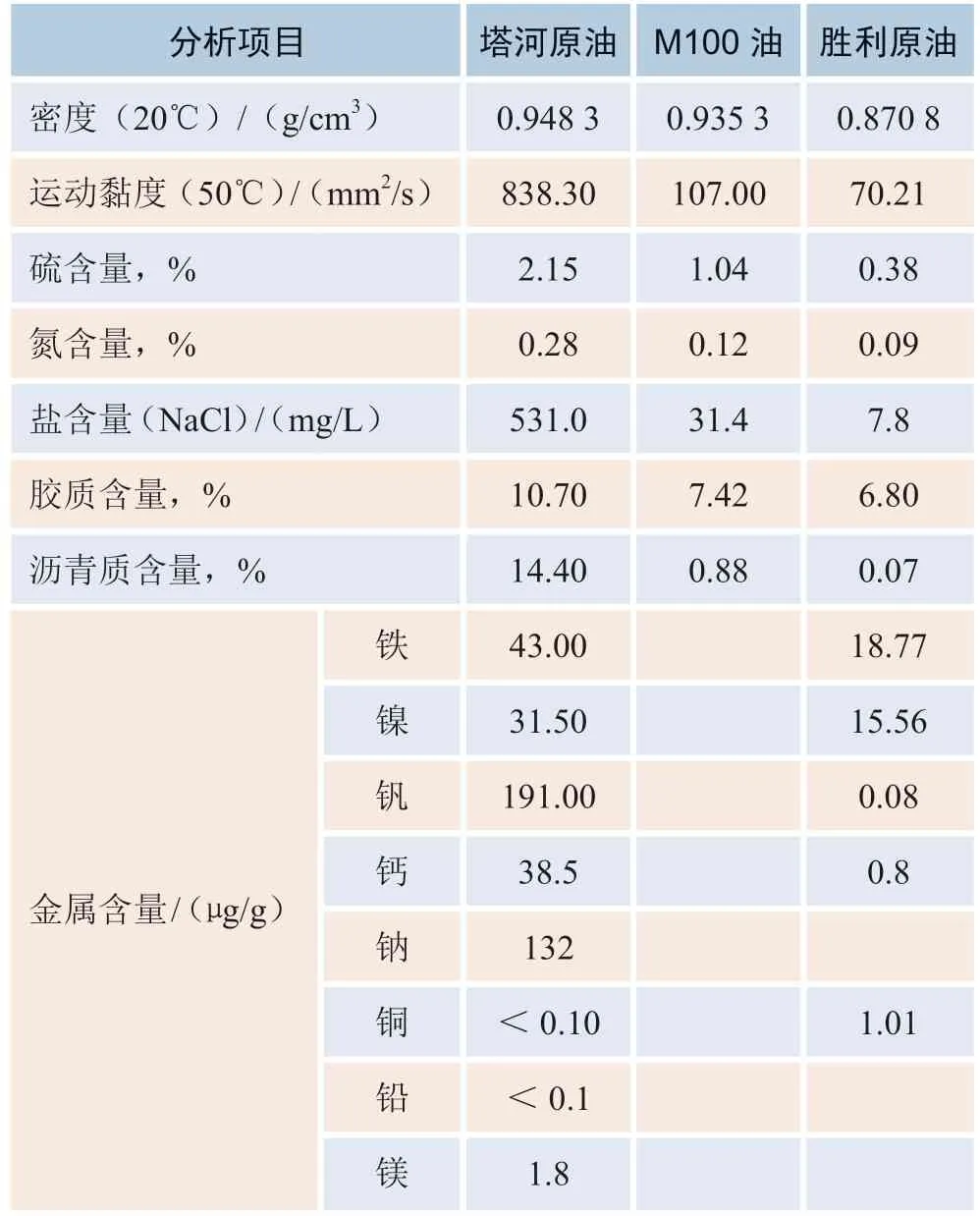

1.1 塔河原油與進口油、勝利原油基本性質對比

勝利原油主要是地方煉廠的指標油,進口油以M100最為典型,其具體性質見表1。

由表1可以看出,塔河原油與進口M100和勝利原油比較,塔河原油具有高密度、高黏度、高硫含量、高氮含量、高鹽含量、高膠質含量、高瀝青質含量、高金屬含量等特性[1]。塔河原油性質差,生產加工難度大,設備故障率高,環境污染控制難度相應增加。為了滿足國家環保部門出臺的相關環境保護法律法規,裝置通過一系列管控措施,降低了環境污染。

1.2 裝置重點污染源

常減壓延遲焦化裝置的重點污染源類型可分為氣體、液體、固體,見表2。

2 管控措施

2.1 改造常壓裝置加熱爐燃燒器

根據《石油煉制工業污染物排放標準GB 31570-2015》規定,工藝加熱爐排放煙氣中氮氧化物排放限值為150 mg/m3,常壓裝置常壓爐運行期間煙氣中氮氧化物含量在130~155 mg/m3波動,不符合排放要求。2018年4月停工檢修時將常壓爐燃燒器更換為低氮燃燒器,開工后各項數據達到國家排放要求,氮氧化物含量下降至18.7~26.3 mg/m3,效果明顯。

表1 原油基本性質比較

表2 裝置污染點及污染因子

2.2 法蘭緊固使用螺栓定力距緊固技術

延遲焦化屬于半連續生產裝置,焦炭塔附屬管線溫度在焦炭塔生焦周期內出現50~500℃的波動,大油氣線、閥門法蘭經常出現泄漏,污染環境,泄漏較大時,甚至引發火災。2018年大檢修期間使用螺栓定力距緊固技術[2],緊固易泄漏的焦炭塔高溫油氣法蘭,開工正常生產20 個月,焦炭塔36 處大油氣線、閥門法蘭再未出現過泄漏情況,減少了環境污染,提高了裝置的安全運行水平。

2.3 使用LDAR 技術,開展密封點泄漏檢測與修復

裝置通過移動式檢測儀器,每季度檢測一次生產裝置中閥門盤根和法蘭等密封點,并在規定期限內采取有效措施修復泄漏點,控制物料泄漏損失,減少對環境造成的污染。通過LDAR 技術[3],裝置第一季度泄漏點被檢測出來,其中加熱爐區域監測發現56 個,吸收穩定區域監測發現43 個,其他區域監測發現共計53個,后期全部消缺,裝置區域內異味明顯下降。

2.4 摻煉順北輕質原油,降低原料密度和黏度

塔河重質原油開采量較大,原油密度逐年上升,原油劣質化,電脫鹽操作難度增加,電脫鹽含鹽污水含油量在1 000~2 000 mg/L,經常沖擊下游污水廠,導致污水廠廢水總排放口指標超標。2019年5月原油摻煉順北輕質原油,摻煉比例為5%,降低了原油密度和黏度,原油密度由950 kg/m3左右降至944 kg/m3左右,同時優化電脫鹽運行參數,電脫鹽含鹽污水含油量由1 500 mg/L 下降至200 ~300 mg/L,減少了對污水廠的沖擊。

2.5 優化操作,降低焦化裝置放空系統污水帶油

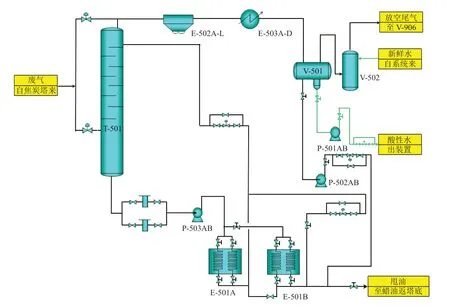

裝置含硫污水全部送至硫黃裝置酸性水汽提單元,因延遲焦化裝置焦炭塔放空系統(如圖1)運行不穩,導致油水分離罐V501含硫污水帶油送至硫黃裝置,影響酸性水汽提塔的正常運行,嚴重時造成硫黃裝置脫硫凈化水氨氮和硫化物不合格。2019年裝置開展如下優化操作,降低含硫污水帶油。

2.5.1 降低焦炭塔初期給水量,降低放空塔進料負荷

在焦炭塔給水時,先停止焦炭塔大吹汽蒸汽,再將冷焦水送進焦炭塔。停汽后給水過小會造成生焦孔堵塞,給水進不了焦炭塔,給水過大會造成放空塔進料負荷增加,放空塔氣速增加,大量污油帶至油水分離罐V501。通過長期跟蹤與現場操作,在焦炭塔停汽后先將冷焦水量提至40 t/h,操作人員確認給水進入焦炭塔后,再將冷焦水量降至20 t/h。通過優化操作,降低了放空塔進料負荷,塔內氣速下降,避免了焦炭塔給水期間放空塔污油直接帶至油水分離罐V501。

圖1 焦炭塔放空系統工藝流程

2.5.2 降低放空塔塔頂溫度

在焦炭塔放空期間,啟動塔底泵P503AB 打回流,控制放空塔塔頂溫度,但塔頂溫度較難控制,最高時可達到250℃,這時部分汽油組分被帶到油水分離罐V501。為降低塔頂溫度,要求班組在塔頂溫度較高時,投用放空塔回流冷卻水箱E501AB,降低回流溫度,同時在每次放空塔塔頂溫度較高時,使用罐底泵P502AB將油水分離罐V501內污油通過回流管線送至塔頂,降低放空塔塔頂溫度。目前放空塔塔頂溫度控制在≯200℃,有效控制了污油攜帶量。

通過以上操作優化,油水分離罐V501含硫污水油含量從3 000~5 000 mg/L降低至150~200 mg/L,解決了含硫污水帶油對下游硫黃裝置酸性水汽提單元的沖擊。

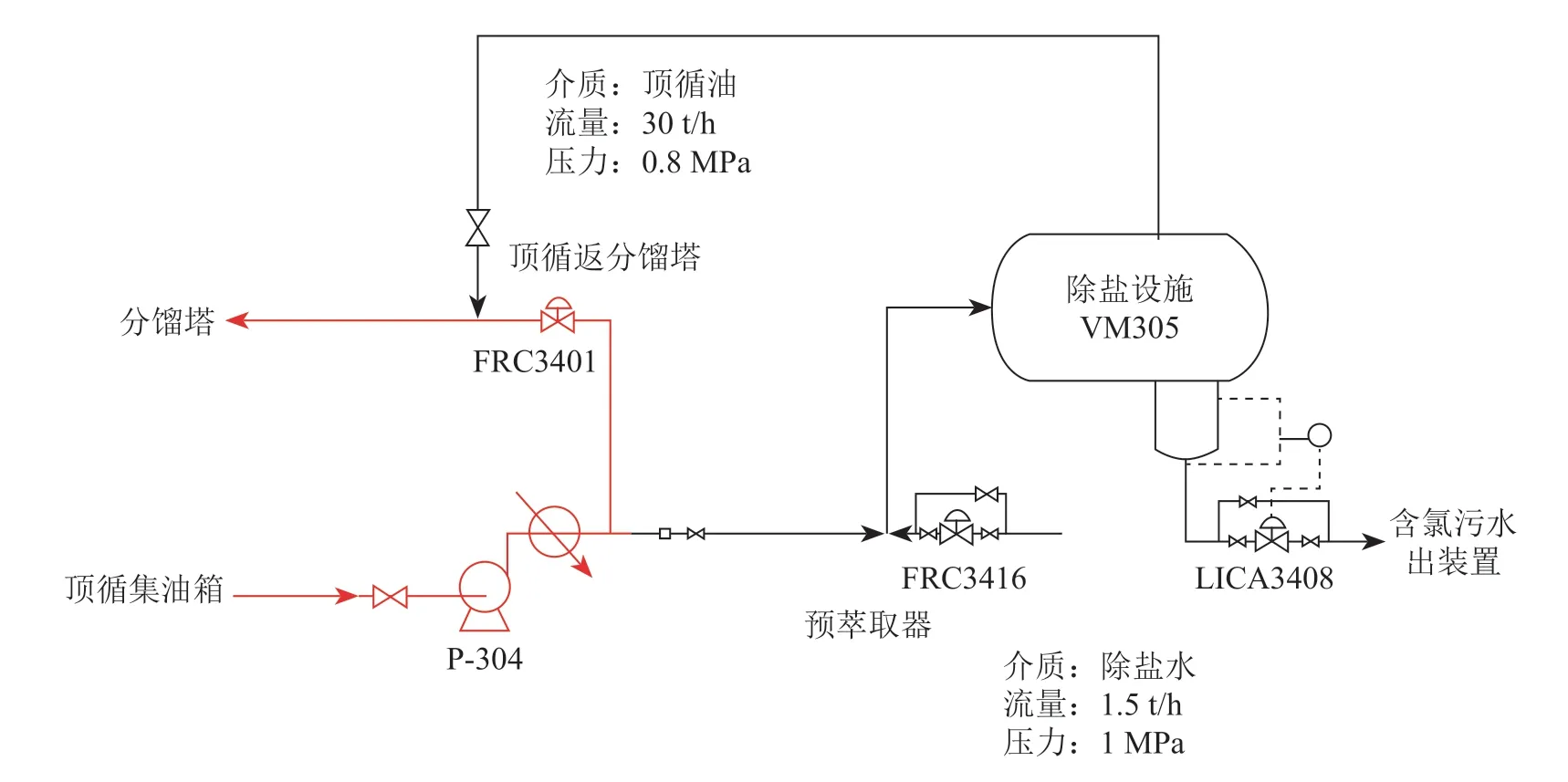

2.6 增加分餾塔頂循側線在線除鹽系統

焦化裝置加工塔河劣質稠油,原料油性質惡劣,電脫鹽運行效果差,脫后含鹽(NaCl)5 ~10 mg/L,加快了常壓焦化裝置分餾塔頂部結鹽速率。裝置通過每季度一次的水洗,帶走結鹽,但每次水洗時會產生高鹽廢水和污油500~700 t,增加了下游裝置處理難度,同時在水洗時,裝置現場異味較大。

2018年8月焦化裝置分餾塔頂循系統增加側線除鹽設備,流程見圖2。分餾塔頂循環油自分餾塔抽出后,經過分餾塔頂循環泵P304 升壓后冷卻分成兩部分,一部分直接返回分餾塔,一部分頂循油去新增側線除鹽設備VM305 脫除氯離子,該部分頂循油與1.5~2 t/h的除鹽水混合進入除鹽設施,初步萃取,將油相中的大部分氯離子轉移到水相當中;油水混合相進入液液萃取-旋分聚結器進一步萃取和油水分離,完成整個循環油的脫除氯離子過程;脫除氯離子后的循環油與其余的循環油在調節閥FRC3401后混合返回分餾塔,含氯離子的污水外排至含硫污水處理裝置。

在投用分餾塔頂循側線除鹽設施運行20個月以來,分餾塔頂無明顯結鹽現象,減緩了分餾塔頂循環油結鹽腐蝕,降低了水洗頻次,減少了含鹽廢水和污油的產生量,提高了頂循系統運行壽命,保證了裝置的平穩操作。

圖2 分餾塔頂循側線除鹽設備流程

2.7 增加裝置廢油回收設施

裝置日常廢油產生途徑主要有:①動、靜設備檢維修產生的污油;②檢查油品顏色、采樣置換產生的污油;③油霧潤滑系統產生的污油。裝置產生的污油以前直接從裝置地溝外排至下水井,未進行回收,造成現場環境及土壤污染。為了回收這部分污油,在裝置污油罐頂增加收油漏斗,日常產生的污油利用小桶回收,小桶裝滿后將污油通過漏斗流至輕污油罐,當輕污油罐液位達到一定高度時,啟動污油泵將污油回煉至延遲焦化裝置。因此每年回收污油4~5 t,減小了環境及土壤污染,同時也增加了經濟效益。

2.8 焦池焦炭密閉傳輸

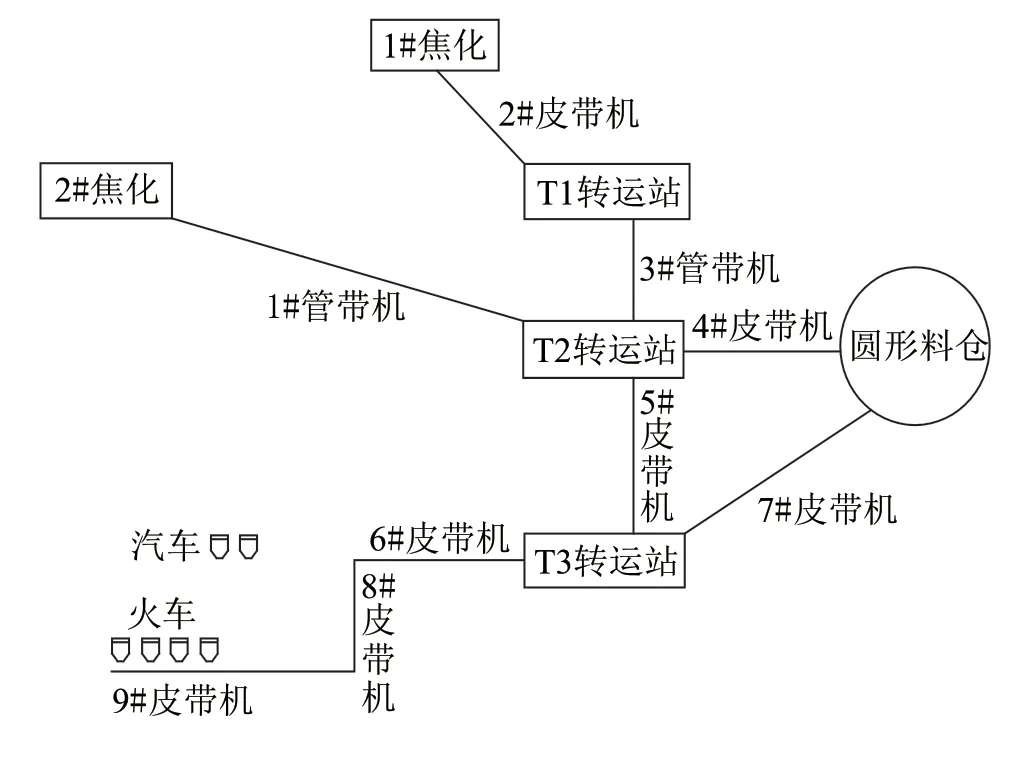

延遲焦化裝置焦炭塔冷焦完畢后,使用水力除焦將焦炭塔內的焦除至焦池,焦塊在焦池里浸泡,溫度降至常溫,通過行車抓斗轉運至汽車,汽車再倒運至儲焦廠,在倒運過程中,造成焦池周邊及倒運路線焦粉“四處飄落”,焦池周邊粉塵含量在8 mg/m3左右。為治理現場環境,新建焦炭密閉傳輸系統,主要負責1#、2#延遲焦化裝置石油焦的轉運、儲存、汽運和鐵運出廠。焦炭密閉傳輸系統共有7條工藝流程(如圖3所示),包含1#焦化石油焦至圓形料倉堆料流程、2#焦化石油焦至圓形料倉堆料流程、圓形料倉焦炭裝汽車流程、圓形料倉焦炭裝火車流程、1#焦化焦炭至露天焦場流程、2#焦化焦炭至露天焦場流程、露天焦場石油焦裝汽車流程。使用焦炭密閉傳輸系統后,焦池周邊粉塵含量下降至0.3~1.9 mg/m3,消除了汽車倒運過程中焦粉對周邊環境的污染。

圖3 焦炭密閉傳輸設施流程

3 結論

通過裝置的生產優化及改造,加熱爐廢氣排放達到國家環保要求,設備密封點泄漏得到有效治理,送往下游裝置的含鹽污水、含硫污水帶油情況明顯下降,減緩了延遲焦化裝置焦池周邊焦粉“四處飄落”的現象。常壓焦化裝置的污染源得到有效管控,現場環境得到改善,為下游裝置的安全環保運行提供了保障,同時也取得了一定的經濟效益。