石油化工企業供熱電廠熱力系統整體優化研究

趙勇,,馬玉峰,萬志鵬

(1.中國石化化工事業部,北京100728;2.中國石化長城能源化工(寧夏)有限公司,寧夏銀川 750411;3.中國石化集團勝利石油管理局有限公司勝利發電廠,山東東營 257087)

1 概述

熱電聯產是國內外公認的節約能源、改善環境質量的有效措施。據中國電力企業聯合會統計,我國6 000 千瓦及以上供熱電廠規模約占火電廠裝機總容量的40%。目前國內火電廠熱力系統優化研究主要針對單元制純凝火電機組。大部分承擔工業供熱、民用供暖任務的供熱電廠主要采用母管制系統配置,機組容量小(100 MW以下)、母管制水汽系統復雜,運行優化難度大,電力行業科研機構關注較少,相關研究不夠深入。國內對中小型熱電機組(100 MW以下)的優化研究大多集中在單體設備、單一系統及機組負荷分配等領域,熱力系統整體優化研究欠缺。中小型供熱電廠具有較大的節能增效潛力。

2 供熱電廠熱力系統整體優化機理

2.1 研究范圍

供熱電廠為滿足用戶持續穩定供熱的需求,大多采用安全系數較高的母管制供熱系統[1]。母管制供熱系統可以保證較高的安全供熱能力,但也會使母管連接的各個主要設備在變參數后產生相互影響,增加系統分析和運行優化的復雜性。

在供熱電廠實施熱力系統整體優化時,宜將鍋爐作為一個獨立設備看待,將優化研究范圍設定為鍋爐、發電機、變壓器、電網之外的熱力系統及主要用能設備,主要包括汽水管網、機組控制、給水系統、余熱利用系統、抽汽回熱系統、母管制機組電、熱負荷優化分配以及以供熱為基礎的鍋爐總負荷運行調度。

2.2 優化研究工況選擇

供熱電廠存在供熱負荷波動現象,機組運行負荷大多處在偏離設計工況較大的運行狀態,因此單純以機組設計工況為標準,難以評價機組實際運行效率,也與現場實際偏差較大。

針對供熱電廠各機組、系統的運行效率優化分析,需要緊密結合生產實際,宜選取一個或幾個實際典型運行工況作為優化分析對象,保障優化后的對標值為機組實際參數,力求在實際運行負荷下運行效率接近或優于額定設計效率。

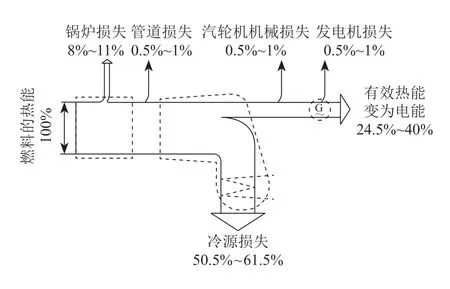

2.3 分析理論依據——?損分析法

國內電力行業在分析火電機組經濟性時主要采用熱量法[2],即主要通過熱量的利用程度(如熱效率)或損失大小(如熱量損失、熱量損失率),評價火電廠及熱力設備的熱經濟性,大型單元制火電機組主要從能量平衡角度進行分析和評價,該方法應用比較普遍。凝汽式發電廠能量轉換過程中熱能損失情況見圖1。

圖1 凝汽式發電廠能量轉換過程中熱能損失情況[3]

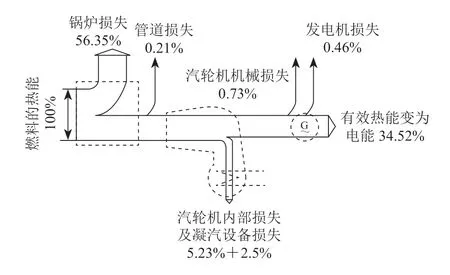

供熱電廠母管制供熱機組的能效分析,在利用熱量法分析評價的同時,應更側重于采用做功能力方法引入?效率和?損等指標,分析評價電廠能量流動的質量變化。?損分析在供熱電廠母管制機組系統優化分析中,經濟性診斷更加精準、效果更好,尤其是對母管制上不同設備進行單獨分析時,能夠減少系統上各設備間的關聯影響,相對獨立地評判出單體設備運行效率高低。凝汽式發電廠能量轉換過程中?損失見圖2。

圖2 凝汽式發電廠能量轉換過程中 損失[3]

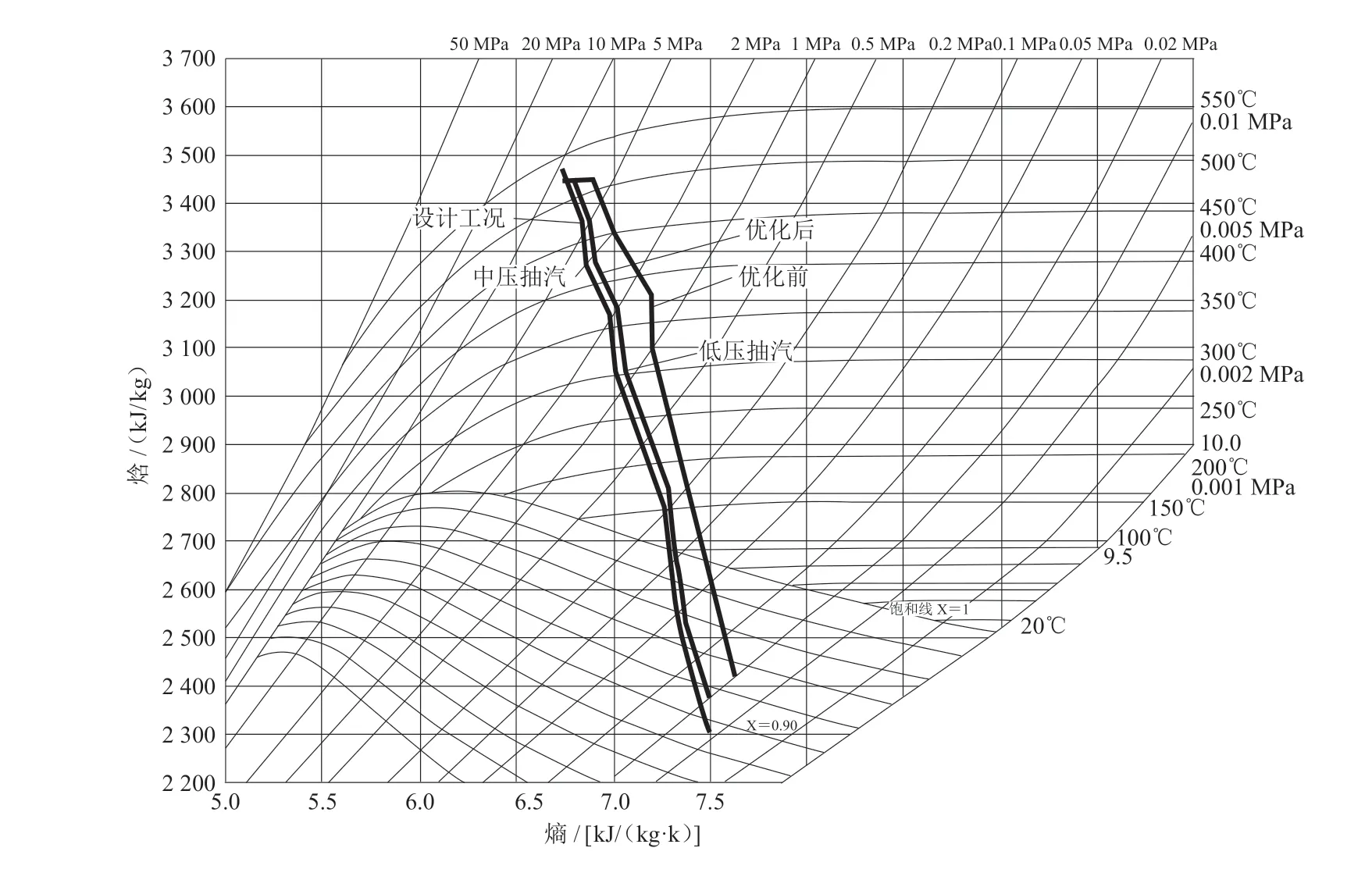

2.4 焓熵圖分析法

通過焓熵圖,能夠清晰地對比機組實際做功曲線與設計做功曲線的差異,分析焓熵圖上實際做功曲線的異常區域,快速對機組?損區域做出基本判斷,為精細分析和整體優化工作指明了方向。通過研究系統?損,可發現易被忽略的能效損耗區域,找出節能潛力及優化空間。在實際分析過程中,由于供熱電廠現場系統較為復雜,部分現場儀表存在不準確、安裝位置不合理、甚至缺失等問題,因此在繪制焓熵圖時需要進行必要的修正。

3 供熱電廠機組熱力系統運行優化分析

3.1 供熱電廠機組熱力系統特點

供熱電廠設計方案多數以穩定供熱為首要運行目標,采用母管制熱力系統對于保證系統穩定可靠運行、機組故障冗余等方面具有明顯優勢。絕大多數供熱電廠均采用了母管制設計和運行模式。但是,母管制機組熱力系統復雜,多機組和設備同時在線運行,對單個機組或單個設備定制性優化運行參數困難,同時系統內漏點數量增大,能耗損失環節多,供熱品質與多用戶需求差異之間協調難度大。供熱電廠優化措施遠比常規火電復雜,常規火電廠節能降耗措施對供熱電廠都有效,但遠遠不夠。針對供熱電廠母管制熱力系統優化措施相對復雜,技術分析與措施難度大,同時潛力也大。

3.2 供熱電廠母管制熱力系統優化難點

1)供熱電廠裝備水平相對較低,型號和容量差異較大。國內相當數量的供熱電廠集中在石油化工、鋼鐵等企業,設計配置多采用抽凝機組和抽背機組,機組容量小。同時,由于后續擴建或改造,機組和設備規格型號多,在母管制下采用統一的運行參數,其運行效率差異也較大。

2)母管制系統連接的主要設備運行相互關聯度高,動態變化大。基于母管制熱力系統本身的特性,對某一個設備進行優化時,需同時考慮與其他設備及系統的相互影響。如提高某一臺機組進汽負荷,必須相應降低其他機組進汽負荷,設備間相互耦合關聯,優化分析難度大。

3)外部熱用戶需求波動大。外部熱用戶多且需求波動頻繁,供熱電廠為保證對外供熱運行穩定,在變負荷工況下,母管制機組及熱力系統負荷優化分配困難(設計工況點數量有限,負荷分配效果不佳),在實際生產組織時,負荷分配方案主要保證系統穩定運行,犧牲了機組經濟性。

4 供熱電廠熱力系統整體優化分析實例

基于上述理論和研究分析方法,對國內某大型石油化工企業供熱電廠進行熱力系統整體優化研究并指導實施優化改造。該供熱電廠為三爐三機配置,主要設備包括2 臺310 t/h 和1 臺410 t/h 燃煤鍋爐、2臺50 MW抽汽凝汽式汽輪發電機組和1臺40 MW抽汽背壓式汽輪發電機組,機組給水、凝結水、循環水、主蒸汽、中壓和低壓抽汽等系統均為母管制。

圖3 #1機組設計及優化前后熱力過程

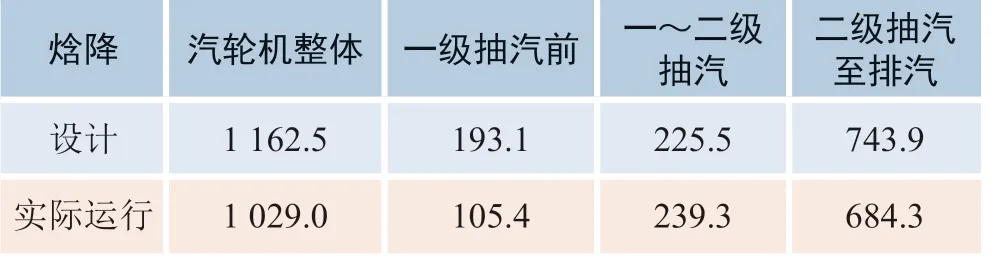

表1 #1 汽輪機各段焓降數據對比 kJ/kg

4.1 焓熵圖做功分析

研究發現,定量分析汽輪機組實際運行環節(回熱、抽汽等)能損變化比較困難,單純運行數據無法直觀判斷機組運行狀態優劣。通過應用焓熵圖,繪制機組設計與實際運行工況下的做功曲線,見圖3,并進行對比評價。在假設汽輪發電機組“級間相對效率不變”的條件下,可以在焓熵圖上直觀準確地發現?損區域及?損相對數量,方便深入分析機組?效率,有針對性地制訂機組優化方案。在采用現場儀表數據繪制機組做功曲線時,應對于儀表數據進行甄別和修正,保證?損數據分析準確性。

由圖3 可知,通過焓熵圖分析#1 機組做功曲線,發現機組?損點主要集中在進汽調整閥及中壓抽汽調整閥,低壓抽汽閥區域?損與設計值相當。結合現場設備運行情況分析發現,機組四組主汽調整閥存在卡澀問題,為保證供汽安全,采用了單閥控制模式,導致機組進汽?損較大;中壓抽汽調整閥因進汽節流損失大和實際抽汽負荷偏低,也采用了機組中壓抽汽小流量熱備用的不經濟運行模式,導致中壓抽汽段?損增大。#1汽輪機各段焓降數據對比見表1。如表1所示,機組各段實際運行焓降與設計工況對比,整體焓降值降低了11.5%,一級抽汽前焓降值降低了45.4%,一級抽汽至排汽段焓降值降低了4.8%。一級抽汽前蒸汽流量為汽輪機通流部分的最大流量,在設計工況下一級抽汽前蒸汽做功占汽輪機整體做功的32%,表明該汽輪機效率降低的主要原因是一級抽汽之前汽輪機通流部分做功能力大幅降低。

4.2 母管制系統?損分析

對供熱電廠給水、供汽、循環水等母管制子系統的?損分析,主要研究母管制系統中工質供給端與用戶端的品質差異,分析母管制系統的?損點及降損可行性。

1)鍋爐給水系統

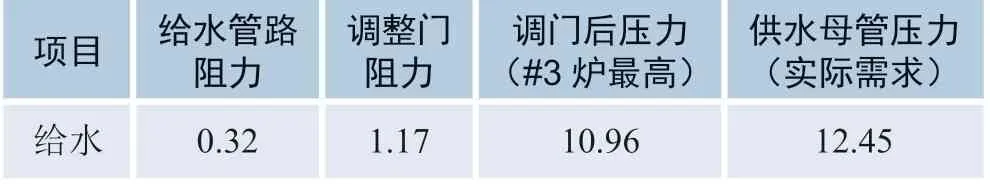

在母管制給水系統中,三臺鍋爐型號和投產時間不同,配置給水泵參數有所差異。母管上給水泵共4臺,2用2備,運行狀態如表2所示。

表2 #1~3 鍋爐給水調門運行情況

分析認為:3 臺鍋爐主給水調整門的調節特性在滿足鍋爐最大給水流量的情況下,最大節流壓降為1.17 MPa,而實際運行壓降3 MPa,存在較大節能空間。給水母管運行(86.7%負荷)壓力見表3。

2)循環水系統

表3 給水母管運行(86.7%負荷)壓力 MPa

在母管制循環水系統設計中,為簡化系統配置并兼顧凝汽器用水、工業用水等需求,以指標較高的工業水壓力為母管設計壓力(0.45 MPa)。在實際運行時,凝汽器側系統阻力較小(0.2 MPa),主要采用閥門節流方式來控制凝汽器用水量。實際運行工業水用量遠小于凝汽器循環水用量(約占20%),凝汽器采用閥門節流(開度為20%~30%)方式控制進水流量,產生較大節流損失。

4.3 外部余熱利用分析

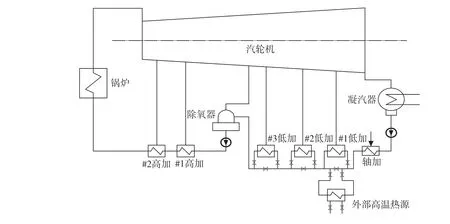

圖4 為#1 機余熱利用熱力系統工藝流程,該供熱電廠回用煉化企業柴油余熱資源(最高溫度180℃),全部用于加熱汽輪機組凝結水,取代了機組低加的加熱功能,在滿足凝結水進入除氧器溫度(115℃)前提下,減少低加抽汽,增加發電量。

在外部熱源滿負荷供應時,機組發電能力提高了1.27 MW,降低供電煤耗2.5%。但由于煉油化工工藝調整變化,余熱無法保證長時間滿負荷供應。當外部熱源供熱量低于設計供熱量的57%時,凝結水進入除氧器的溫度與設計值偏離加大,需消耗大量的除氧器加熱蒸汽,此時采用外部熱源替代回熱系統的運行方式將減少機組發電量,大量?損的產生區域處在除氧器部位。在實際運行中,如果單純采用熱量法評價,忽視外部余熱溫度指標控制,在余熱供應不足工況下會導致機組供電煤耗升高。

圖4 #1機余熱利用熱力系統工藝流程

5 熱力系統整體優化方案實施

5.1 汽輪機優化降耗

根據機組做功曲線分析結果,降低汽輪機進汽調節閥處?損,優化4 個主汽調閥控制方式,采用類似順序閥(某一調節閥手動開大)運行模式,減少進汽節流?損,同時擇機消除進汽調節閥卡澀缺陷,恢復順序控制模式。

機組中壓抽汽調節閥處?損受到主汽進汽閥節流影響較大,優化降低主汽節流損失后,中壓抽汽出口壓力明顯上升,中壓抽汽閥開度相應增大,?損明顯緩解。在實施優化方案時,觀察主汽調門開大后對中壓抽汽調節閥的影響,同時通過調整中壓負荷,開大抽汽調節閥,降低?損。

優化運行后,機組各處?損存在緊密關聯度,不宜單一分析某處?損,需要整體考慮優化方案。

5.2 母管制系統降損優化

1)鍋爐給水系統

給水泵組在設計選型之初,存在設計富裕壓力的層層加碼,包括鍋爐額定壓力富裕量、管道阻力富裕量、調整門阻力富裕量、泵制造廠家的保障性能富裕量等,造成大馬拉小車的現象;在實際運行中,熱電廠配置給水泵無負荷調節能力(如汽動泵、液耦、變頻等),全部為工頻運行,給水泵出口母管長期維持較高的運行壓力。

給水母管系統優化方案為給水母管降壓運行,采用減少一級給水泵葉輪(多級泵8 級減為7 級)或增加變頻控制系統。實施4 臺給水泵拆除一級葉輪改造并投用,給水系統降壓運行,給水母管壓力由14.25 MPa降低到12.5 MPa,3臺鍋爐主給水調整門開度增加9%以上,給水泵耗電量降低約700 kW,每年節電560萬kW·h。

2)循環水系統

鑒于循環水母管系統設計能耗較高,優化方案為循環水母管降壓運行和新增工業水系統。

經測算,在保持現有循環水流量并滿足凝汽器進水壓力要求的基礎上,循環水壓力由0.45 MPa降至0.25 MPa,循環水系統可節電39.2%,每年節電約800萬kW·h。

5.3 余熱回用系統運行優化

余熱回用系統改變運行方式,投運機組3#低加。由于機組#3低加的投入改善了因外部熱源不足引起除氧器進水溫度不達標的問題,減少除氧加熱蒸汽量,節省的蒸汽經過做功發電后再進入#3低加,實現了蒸汽按品質梯級利用,提高了整體熱效率。余熱回收系統在改變運行方式后,除氧器給水溫度實現達標運行,綜合測算,在余熱不足工況下,優化后可降低供電標煤耗約2 g/kW·h。

5.4 母管制熱力系統負荷分配優化

母管制熱力系統負荷分配優化方案是在分析熱力系統各環節?損后制訂的優化分配策略,對比兼顧多種因素,制訂分段(基于供汽量、發電量)負荷分配方案并計算機組發電損益,提高運行經濟性。主要包括:

1)實施中/低壓抽汽負荷分配優化,原則為全廠機組總發電最大,抽汽?損最小機組優先運行。

2)主汽壓力控制優化,優化原則為全廠機組總發電最大,進汽?損低,中壓抽汽溫度最低。

3)余熱利用負荷分配優化,優化原則為低負荷時,避免雙機同時回收。

母管制熱力系統負荷分配優化是基于機組優化及主要設備、系統?損分析,制訂優化分配方案。每個單項優化方案間相互影響,有些是正向貢獻,例如主汽降損后利于中壓抽汽口壓力提高;有些是負面影響,例如回收余熱后機組凝汽器排汽增大,影響到真空和循環水泵電耗。

5.5 熱力系統整體優化實施效果

主要改造設備及熱力系統的投入約50萬元。按照供熱電廠鍋爐總產汽量、外供汽量不變的工況進行綜合測算,考慮各分項優化間的疊加效果,優化后3臺機組合計增加發電負荷7 MW,給水泵組節電0.7 MW,發電煤耗降低18~21 g/kW·h。對比該供熱電廠優化前年度運行數據及優化后3個月運行數據,實施整體優化后,每年增加發電量5 618 萬kW·h,節約用電560萬kW·h。綜合測算,每年該供熱電廠整體節能1.7~2.0萬噸標準煤。

6 結論

該項目案例填補了國內供熱電廠母管制機組熱力系統整體優化技術的空白,創新提出了運行優化路徑,具備推廣應用價值。根據國家發改委、能源局關于2020年前現役燃煤發電機組改造后平均供電煤耗低于310 g/kW·h的政策要求,在石油化工企業供熱電廠母管制機組中推廣利用該技術,可增加發電量,并明顯改善在役熱電聯產機組的能耗指標,提高合規性和經濟性,具有顯著的經濟和社會效益。