直流沿面閃絡前后環氧樹脂及硅橡膠表面形貌特性研究

王 濤,周開峰,李志雷,祝 賀,池威威,孫文凱,張 圳

(1.國網河北省電力有限公司檢修分公司,河北 石家莊 050000;2.國網雄安供電公司,河北 保定 071600)

0 引言

沿面閃絡是威脅電力系統安全運行的常見現象[1-3]。近年來,電網不斷開展防止沿面閃絡的工作,雖然降低了發生沿面閃絡的可能性,但沿面閃絡事故仍有發生。國內外各電壓等級的直流換流站多次發生沿面閃絡事故[4-5],眾多學者圍繞沿面閃絡對絕緣材料表面形貌的影響開展了大量研究。

發生沿面閃絡時,電場中大量高速運動的帶電粒子及電弧的高溫作用會導致材料表面形貌發生明顯改變[6-7]。林海丹等[8]研究了常壓下環氧樹脂在微秒脈沖下閃絡老化處理前后表面SEM的變化,發現閃絡后表面變得疏松并且有大量突起顆粒。謝慶等[9]對環氧樹脂在真空條件下進行不同程度的閃絡老化,通過AFM測試發現其表面演化規律,并發現介質的沿面絕緣特性與表面粗糙度及分形參數間均存在一定關系。黃河等[10]在大氣環境下采用正極性直流電壓源對聚四氟乙烯和聚甲基丙烯酸甲酯閃絡前后的表面形貌進行了實驗研究,得出了兩種材料表面形貌的分布特征及粗糙度的變化規律。胡志亮等[11]采用AFM和X射線光電子能譜儀測試了聚四氟乙烯在指形電極下發生沿面閃絡前后的物化特性,測試結果表明隨著閃絡次數增加,表面凸起及粗糙度增大。謝慶等[12]對真空中不同閃絡次數的環氧樹脂表面形貌進行表面功率譜密度分析,發現電極軸線方向與垂直于電極方向的頻率成分不同,此外還對N2中環氧樹脂閃絡后的表面形貌進行小波分析,發現分解后節點能量隨著閃絡次數增加而增大[13]。上述研究都未涉及到環氧樹脂及硅橡膠表面形貌的對比研究。

在高壓直流輸電線路中廣泛使用的硅橡膠[14],由于其力學性能欠佳,易受到鳥啄及大風的破壞,嚴重影響材料的絕緣性能,而環氧樹脂是潛在的替代材料[15]。為此本研究分析環氧樹脂及硅橡膠在閃絡老化前后表面形貌的變化,并通過AFM測試及表面功率譜密度分別定性、定量分析材料微觀形貌的變化規律。

1 實驗裝置及方法

實驗接線如圖1所示。用負極性高壓直流電源(DW-P503-1ACF7型)作為實驗電源。發生閃絡時限制電流過大,因此在電路中串聯高壓電阻(RIG),阻值為2 MΩ。在實驗腔內安裝針-針電極,其中一個電極固定于高壓套管引入的金屬柱上,另一電極固定于接地的金屬柱上,絕緣材料放置于中間的聚四氟乙烯支撐臺上,兩電極對稱放置在絕緣材料上。電極采用不銹鋼材質制成,針電極前端為錐形,針尖曲率半徑約為0.8 mm,兩電極距離設置為3.0 mm。

本研究所用環氧樹脂為委托廠家定制,主要成分包括環氧樹脂、固化劑和氧化鋁顆粒,質量比為1.0∶0.5∶5.0,硅橡膠采用高溫硫化硅橡膠。依次用無水乙醇及去離子水在超聲波清洗機中將材料清洗干凈,然后烘干備用。

圖1 實驗裝置接線圖Fig.1 Experimental device wiring diagram

實驗時,將直流電壓均勻升高,升壓速率為1 kV/s,直至沿面發生閃絡現象,當閃絡現象發生后,經過3 min再進行下一次閃絡實驗。

2 AFM測試及微觀形貌分析

2.1 沿面閃絡位置選擇

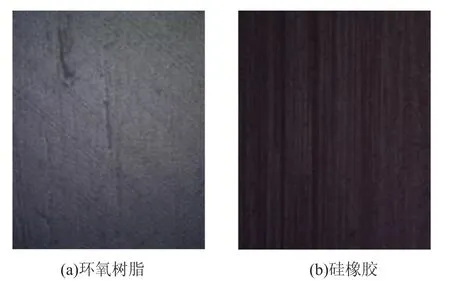

圖2(a)、(b)分別為未閃絡環氧樹脂、硅橡膠的電鏡放大圖。從圖2可以看出,未發生閃絡時兩種絕緣材料表面紋理比較均勻,環氧樹脂表面有少許顆粒物,硅橡膠表面有細微的條紋。

圖2 未閃絡環氧樹脂與硅橡膠Fig.2 Epoxy resin and silicone rubber without flashover

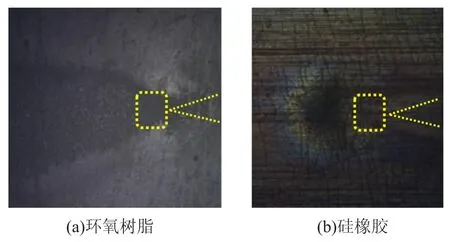

圖3 (a)、(b)分別為環氧樹脂與硅橡膠閃絡200次后的電鏡放大圖。從圖3可以看出,閃絡后兩種材料表面均有明顯的燒蝕痕跡,且在針電極針尖前端最嚴重。環氧樹脂表面主要呈顆粒狀,而硅橡膠表面出現較明顯的垂直于電極軸線方向的裂紋,說明電暈老化[16]及閃絡老化均會引起硅橡膠表面裂紋的產生。

2.2 AFM微觀形貌分析

圖3 閃絡200次后環氧樹脂與硅橡膠Fig.3 Epoxy resin and silicone rubber after 200 times of flashover

為了從微觀層面了解環氧樹脂及硅橡膠閃絡前后的區別,對環氧樹脂和硅橡膠進行了200次和500次閃絡實驗,圖3虛線框為針電極針尖前端區域,在該處進行AFM測試,結果如圖4所示,圖中垂直方向坐標數值根據材料表面起伏高度設置,便于觀察材料表面微觀細節。

圖4 不同閃絡次數表面AFM微觀形貌圖Fig.4 AFM micrograph of surface with different flashover times

由圖4(a)、(d)可知,未發生閃絡時,環氧樹脂材料表面主要為包狀顆粒突起;硅橡膠表面主要為尖刺狀突起,整體呈條帶狀分布。由圖4(b)、(e)可知,經過200次閃絡后,環氧樹脂表面的較大突起已消失,由于電弧能量的燒蝕作用,氧化鋁表面包裹的有機物大量消失,出現棱角分明的顆粒狀突起;而硅橡膠在200次閃絡后表面的尖刺狀突起消失,表面呈平滑狀起伏。由圖4(c)、(f)可知,閃絡次數達到500次后,環氧樹脂表面顆粒狀物質進一步減少,這是由于閃絡時電弧高溫與高能粒子對顆粒物的撞擊導致其濺射出去;而硅橡膠表面呈現條帶狀平滑隆起,可見電弧作用下硅橡膠表面主要是表面毛刺大量消失。

2.3 表面粗糙度分析

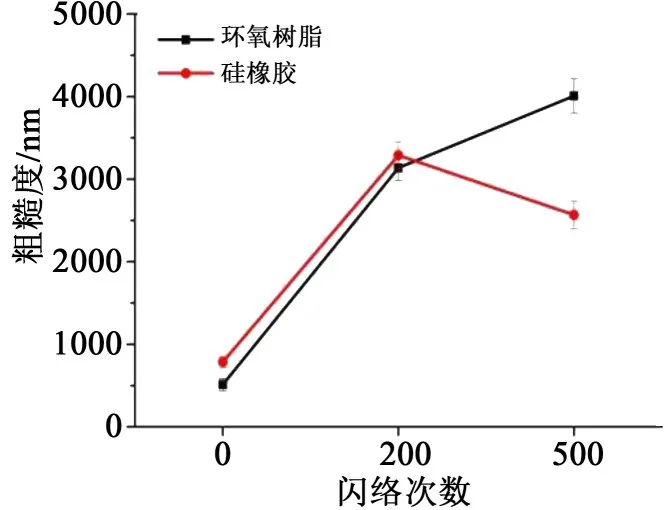

為了定量描述環氧樹脂及硅橡膠經過不同次數閃絡后表面形貌的變化,對兩種絕緣材料閃絡前后的表面進行粗糙度測試。在兩針電極之間隨機選擇5個區域分別測試粗糙度,取其平均值,測試結果如圖5所示。

圖5 不同閃絡次數表面粗糙度Fig.5 Surface roughness under different flashover times

從圖5可以看出,隨著閃絡次數的增加,環氧樹脂表面粗糙度持續增加,而硅橡膠表面粗糙度呈現先增大后減小的趨勢。

3 表面功率譜密度分析

3.1 表面功率譜密度估計

在絕緣材料表面建立歐氏坐標系,以平行于兩針電極軸線的直線作為X軸,經過兩針電極尖端連線段中點的直線作Y軸,垂直于材料表面作Z軸,Z(x,y)為材料表面的高度函數,坐標系如圖6所示。

圖6 絕緣材料表面坐標系Fig.6 Coordinate system of insulating material surface

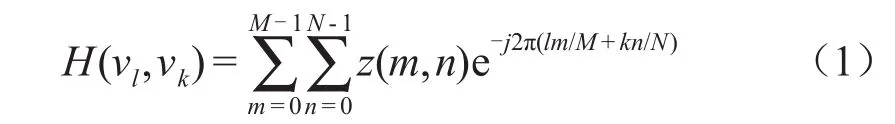

對 Z(x,y)進行離散傅里葉變換[17],如式(1)所示。

式(1)中:H為表面形貌頻譜函數;M、N為X、Y方向采樣點數;vl、vk為空間頻率,其中vl=l/(MΔx),vk=k/(NΔx),l=0,1,2……M-1,k=0,1,2……N-1。 根 據 式(1)可得功率譜密度估計值,如式(2)所示[16]。

式(2)中:PSD為功率譜密度估計值;Δx、Δy分別表示X、Y方向上的采樣間隔;vl、vk取值范圍為-M/2≤l≤M/2,-N/2≤k≤N/2。為了便于分析,將功率譜值取對數[16],如式(3)所示。

為減少表面形貌隨機性對功率譜密度的影響,本研究選擇5個樣本進行200次閃絡試驗,均在針電極尖端正前方進行功率譜密度計算,將功率譜密度結果取平均值。

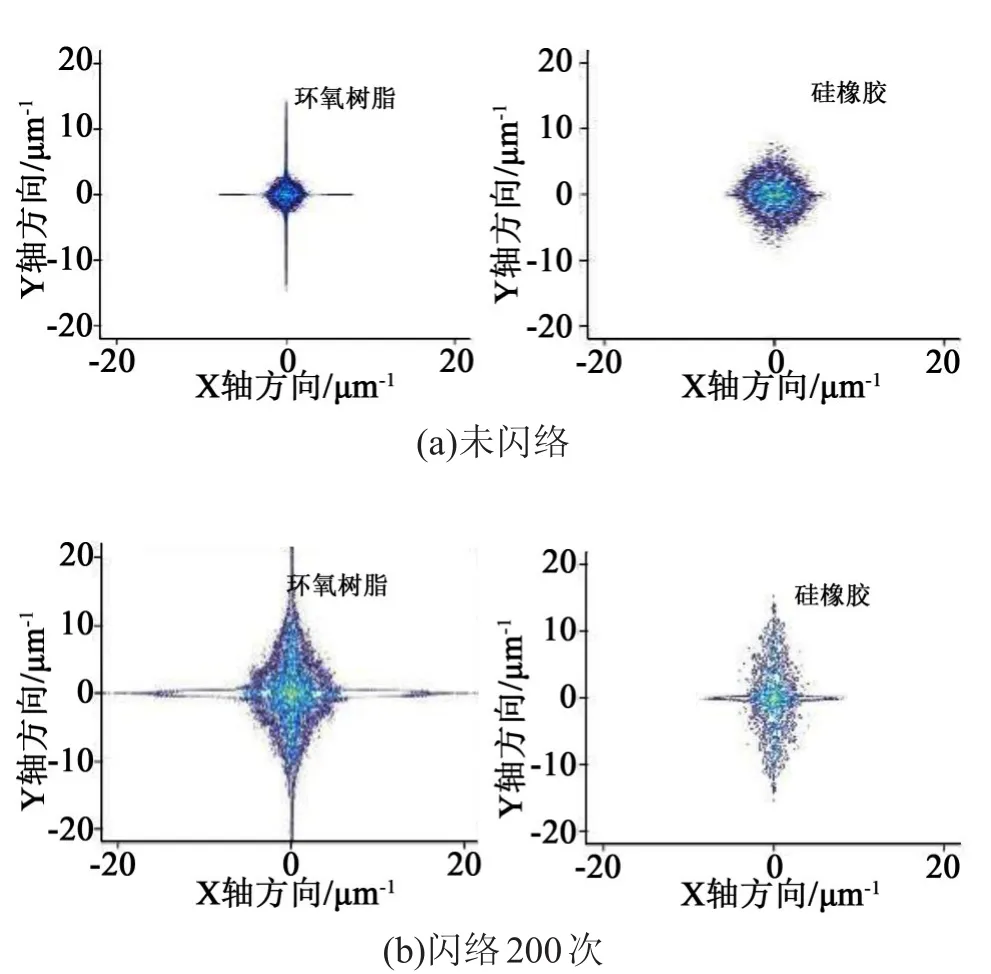

3.2 功率譜密度等高線圖分析

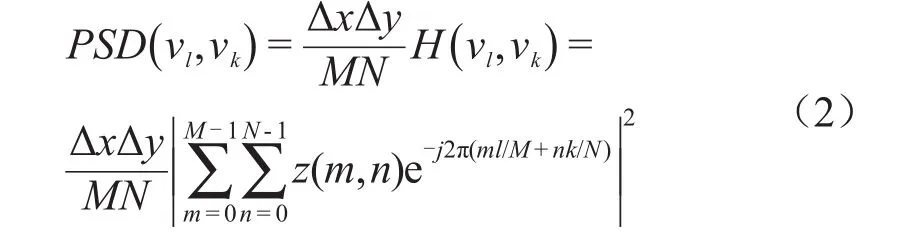

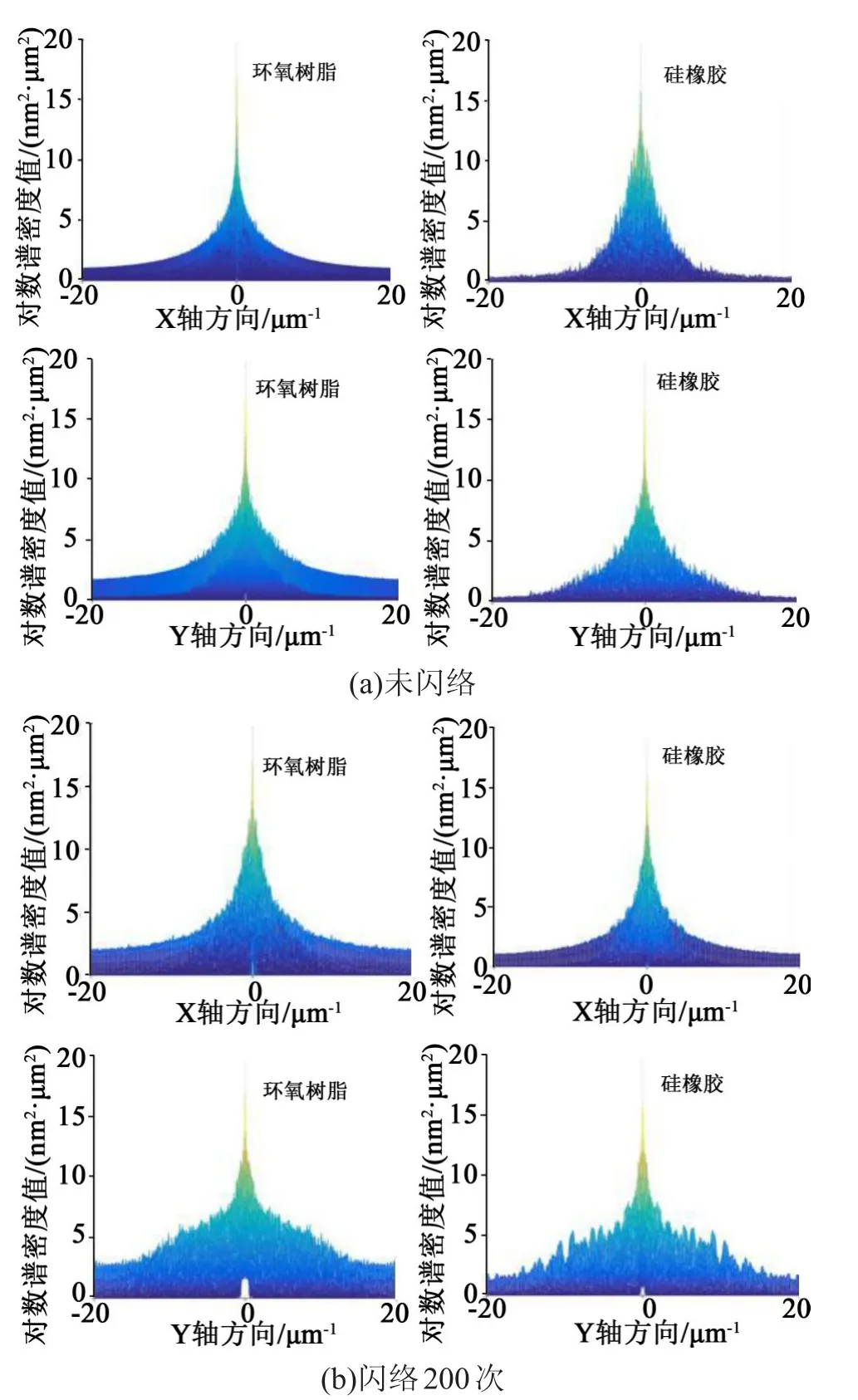

為了便于比較兩種絕緣材料X軸和Y軸方向的表面形貌變化趨勢,畫出表面功率譜密度等高線圖,如圖7所示。

圖7 表面功率譜密度等高線圖Fig.7 Contour map of surface power spectral density

從圖7可以看出,經過200次直流沿面閃絡后,兩種材料X軸方向的中高頻幅值較小,Y軸方向的中高頻幅值有較明顯的增加,等高線圖均有向紡錘形變化的趨勢。高頻體現形貌細節部分,表明兩種材料表面Y軸方向波紋細密性比未閃絡時增加,閃絡發生時,形成X軸方向的電弧通道,在高溫與帶電粒子的碰撞作用下,X軸方向刻蝕出更多細密的痕跡,從而在Y軸方向表現出幅值較大的中高頻分量。

未閃絡時,環氧樹脂表面中高頻幅值范圍比硅橡膠小,閃絡200次后,環氧樹脂表面中高頻幅值范圍明顯比硅橡膠增大,可推斷環氧樹脂表面的氧化鋁脫落后表面細密的波紋較多;硅橡膠表面閃絡后中高頻部分幅值較小,但是其等高線藍色部分較少,表明幅值明顯增加。

3.3 X軸方向及Y軸方向功率譜密度圖分析

從X軸方向和Y軸方向觀察功率譜密度圖,比較各個頻率的幅值。圖8(a)和(b)分別為未閃絡及閃絡200次的功率譜密度幅值圖。

圖8 X軸和Y軸方向功率譜密度幅值Fig.8 Power spectral density amplitude in X and Y directions

從圖8可以看出,未發生閃絡時,兩種材料X軸和Y軸方向的功率譜幅值相差不大,表明未閃絡時各個方向形貌比較單一均勻。經過200次閃絡后,環氧樹脂X軸方向功率譜變化不大,Y軸方向1~10頻率段幅值有較大增長;硅橡膠在X軸和Y軸方向1~10頻率段幅值均有增大,X軸方向幅值的增大與閃絡后硅橡膠表面出現的Y軸方向裂紋有關。

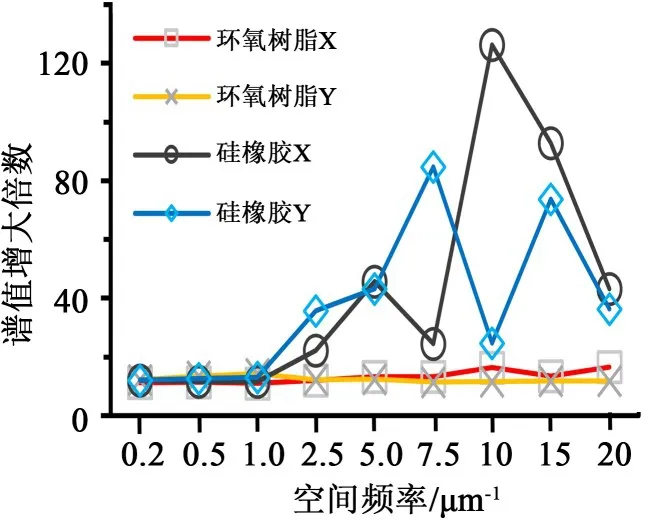

3.4 X軸方向及Y軸方向功率譜變化分析

圖9為X軸和Y軸方向功率譜值相對于未閃絡時的增大倍數。從圖9可以看出,在空間頻率0~1區間,兩種材料在X軸和Y軸方向的譜值增大倍數都較小;在1~20區間,硅橡膠的譜值增大倍數趨勢整體比環氧樹脂明顯,這說明環氧樹脂由于表面氧化鋁的存在,表面結構較穩定,Y軸方向未出現裂紋,且電極軸線方向上形成的溝槽不深,因此其高頻部分雖有一定增大,但是相對于硅橡膠而言程度較輕;硅橡膠在經歷了多次閃絡后,在Y軸方向上形成了較多細小的裂紋,從而導致X軸方向上中高頻分量的急劇增大;在Y軸方向由于電弧的作用,電弧通道在電極軸線方向上形成了多且深的溝槽,從而導致Y軸方向上中高頻分量急劇增大。

圖9 X軸和Y軸方向功率譜值相對于未閃絡時的增大倍數Fig.9 The increase times of power spectrum value in X and Y directions with respect to non flashover

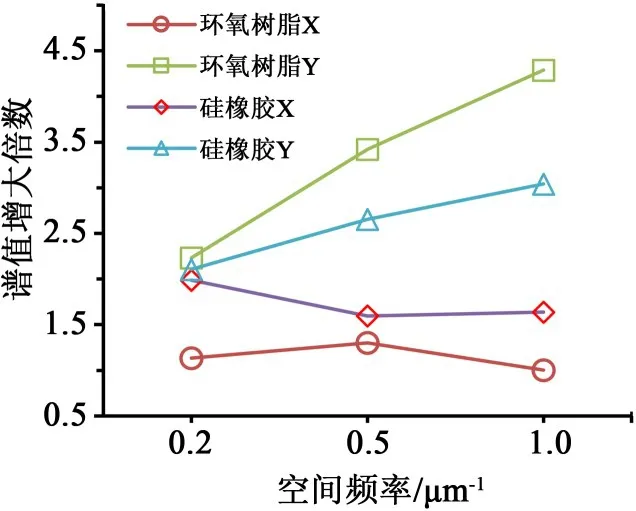

空間頻率的低頻部分決定材料表面整體形貌,圖10為低頻空間頻率功率譜值相對未閃絡時的增大倍數。從圖10可以看出,環氧樹脂在X軸方向的功率譜值變化較小,在Y軸方向上明顯增大,說明經過電弧高溫燒灼以及高場強下帶電粒子的碰撞,環氧樹脂電極軸線方向的整體形貌發生了明顯改變;硅橡膠在X軸和Y軸方向低頻部分功率譜值相對未閃絡時均有明顯的增大,表明在閃絡過程中,硅橡膠表面較多的毛刺已被燒灼,表面形貌整體發生了較大變化,既有X軸方向的溝槽,又有Y軸方向的裂紋。兩種材料都出現了Y軸方向功率譜值增大倍數大于X軸方向的情況,表明電弧通道在電極軸線方向上形成的溝槽對形貌影響更明顯。

圖10 低頻空間頻率功率譜值相對未閃絡時的增大倍數Fig.10 The increase times of power spectrum value at low frequency spatial frequency with respect to non flashover

環氧樹脂分子結構主要為雙酚A型,包括苯環、C-OH和C-O-C等官能團,硅橡膠分子的主鏈由Si-O-Si組成,側鏈由-CH3組成[18]。環氧樹脂主鏈中的C-O鍵及C-C鍵鍵能比硅橡膠主鏈中的Si-O鍵能小[19],并且環氧樹脂中添加了化學性質較穩定的Al2O3成分,因此在閃絡過程中,有機成分受到了更大的破壞,Al2O3成分保持了較穩定的形貌,使環氧樹脂在電弧通道方向上形成的溝槽效應更明顯,對應的Y軸方向低頻分量明顯增大;硅橡膠由于主鏈上的Si-O鍵鍵能較大,電弧造成的損傷較輕,表面形成的溝槽比較細小,對應的Y軸方向高頻分量較大。

4 結論

通過研究空氣中環氧樹脂與硅橡膠直流沿面閃絡后的表面形貌特性,分析了閃絡前后兩種材料的AFM形貌圖、表面功率譜密度圖像特征及幅值特征,得到如下結論:

(1)隨著閃絡次數增加,環氧樹脂表面由包狀顆粒突起變為棱角分明的顆粒狀突起;硅橡膠表面由尖刺狀突起變為平滑狀起伏。

(2)經過200次閃絡后,兩種材料X軸方向的中高頻幅值較小,Y軸方向中高頻部分幅值較大,表明兩種材料表面Y軸方向的波紋細密性比未閃絡時明顯增加。

(3)兩種材料都出現了Y軸方向功率譜值增大倍數大于X軸方向的情況,表明電弧通道在電極軸線方向上形成的溝槽對形貌影響更明顯。

(4)從閃絡老化造成的影響來看環氧樹脂表現出了更優越的性能,有較大的潛力替代硅橡膠,進而解決硅橡膠鳥啄及力學性能欠佳的問題。