連續剛構拱橋拱肋大節段整體提升過程計算分析

羅力軍 尹光順

(1.橋梁結構健康與安全國家重點實驗室,武漢 430034;2.中鐵大橋科學研究院有限公司,武漢 430034)

近年來,連續剛構-柔性拱橋組合結構在我國鐵路橋梁中得到廣泛應用。柔性拱結構主要承擔二期恒載及列車荷載作用,可以限制混凝土主梁跨中的下撓,增大連續梁結構的跨越能力。柔性拱多以鋼管混凝土拱肋為主要結構形式,拱肋安裝的主要施工方法有支架法、轉體法、斜拉扣掛懸臂拼裝法、大節段整體提升法、頂推法等[1-5]。

新建武漢—十堰高速鐵路安陸府河特大橋主橋采用連續剛構-柔性拱組合結構。根據結構特點和場地環境,拱肋鋼管安裝時邊段采取支架法拼裝,中段采取大節段整體提升法,最后合龍完成。拱肋鋼管大節段提升施工是拱肋鋼管安裝的關鍵,須嚴格控制主體結構受力及變形,保證施工質量和結構安全。本文利用MIDAS 軟件建立拱肋鋼管大節段提升及全橋施工過程計算模型,計算確定合理的水平對拉索力并分析合龍溫度對索力的影響;對拱肋大節段提升過程中可能存在的不同步現象進行了分析,確定提升過程的關鍵控制點。

1 工程概況

安陸府河特大橋主橋總體布置見圖1。主梁為(90+200+90)m 預應力混凝土結構,采用單箱雙室變高度直腹板箱形截面。跨中及邊支點處梁高4.6 m,中支點處梁高10.6 m,梁底按圓曲線變化。標準截面頂寬14.2 m,底寬10.8 m。全橋共設40 組雙吊桿,吊桿順橋向間距9.0 m。主梁0 號塊節段及邊跨直線段在支架上施工,其余節段均采用掛籃懸臂澆筑。

圖1 安陸府河特大橋主橋總體布置(單位:m)

拱肋結構采用平行拱雙管布置,計算跨度200 m,設計矢高40 m,矢跨比1∶5,拱軸線采用二次拋物線。兩榀拱肋間橫向中心距11.9 m,肋間共設11 道橫撐,橫撐均為空間桁架結構。拱肋為鋼管混凝土結構,采用等高度啞鈴形截面(圖2),高3.3 m。拱肋鋼管由弦管和綴板組成,弦管直徑1.2 m,由厚20,24 mm 的鋼板卷制而成。弦管之間用16 mm 厚鋼綴板連接。合龍后拱肋弦管及綴板內填充微膨脹混凝土。

圖2 拱肋橫截面(單位:mm)

2 拱肋鋼管施工方案

2.1 總體方案

拱肋鋼管在工廠制作加工后運至現場拼裝。現場拼裝時分為5 段進行施工:44.5 m 邊段+1.6 m 合龍段 +107.8 m 中 段+1.6 m 合龍 段 +44.5 m 邊段。 邊段采取原位支架拼裝法,中段采取大節段整體提升法。連續剛構橋全橋合龍后,拼裝兩邊段支架和拱肋鋼管,然后進行中段拱肋鋼管的拼裝及整體提升,最后合龍完成。拱肋鋼管安裝施工總體布置見圖3。

圖3 拱肋鋼管拼裝施工總體布置(單位:mm)

2.2 邊段拼裝方案

兩邊段拱肋鋼管均分為4 個節段進行拼裝,質量分別為20.2,19.9,14.7,12.6 t,采用汽車吊吊裝。拱肋鋼管拼裝支架頂部的分配梁上設置鞍座,采用千斤頂頂起鞍座以調節拱肋鋼管拱節段線形。

2.3 中段拼裝及提升方案

采用100 t 履帶吊將中段拱肋鋼管分節段吊裝至位于梁面的拼裝支架上,拼裝成拱肋大節段,再由提升吊架系統整體起吊提升至設計位置。大節段總質量約455 t,設4個吊點。具體施工步驟如下:

1)在梁面上,利用塔吊及100 t汽車吊安裝拱肋中段拼裝支架。

2)在拼裝支架上,利用塔吊及100 t汽車吊對中段拱肋鋼管節段進行拼裝,并適時安裝拱肋橫向連接系,形成大節段整體。

3)安裝提升吊架的前后錨固。前錨固采用精軋螺紋鋼,單個錨固點張拉力為150 kN;后錨固采用鋼絞線,單個錨固點張拉力為700 kN。

4)安裝提升用吊索及大節段水平對拉索(鋼絞線),并預拉10%的張拉索力。

5)拆除拼裝支架的鞍座、斜桿及托架,根據監控指令張拉水平對拉索,使拱肋大節段脫空。

6)整體提升拱肋大節段至設計位置。

2.4 合龍方案

采用15 t導鏈將合龍段提升至設計位置,對位,調整,完成合龍段的拼接及焊接施工。由于合龍口可能受溫度影響而產生位移,合龍前須對合龍口狀態進行連續觀測,確定合龍時機。合龍后,釋放水平對拉索力,拆除水平對拉索及拼裝支架。

3 拱肋鋼管大節段整體提升控制

3.1 控制原則

拱肋鋼管大節段整體提升過程中,拱肋鋼管節段的位移及應力狀態影響著拱肋的成橋狀態。拱肋鋼管節段水平順橋向的位移狀態影響拱肋大節段整體提升就位后與邊段的順利合龍,豎直方向的位移狀態影響拱肋的成橋線形。拱肋的施工控制方法主要采用無應力狀態法,由于拱肋會在生產制造、拼裝施工過程中產生不同程度的偏差,其成橋狀態與施工過程密切相關,因此很難完全達到無應力狀態法描述的理想狀態,只能盡量接近。結合連續剛構-柔性拱組合結構的具體情況,可以認為拱肋鋼管大節段在拼裝支架上拼裝成型時的狀態接近無應力狀態,以在支架拼裝一次落架的拱肋鋼管成型狀態作為目標狀態進行控制。將拱肋鋼管大節段整體提升的拱肋成型狀態與目標狀態進行比較,當其結構內力及線形接近且偏差在一定范圍時,可以認為控制是合理的[6]。

綜上,拱肋大節段整體提升過程控制原則為:①整體提升過程中拱肋鋼管結構安全;②與兩邊段順利合龍;③拱肋鋼管大節段整體提升的拱肋成型狀態與支架拼裝一次落架的拱肋成型狀態接近。

3.2 拱肋大節段整體提升時的受力狀態

拱肋大節段整體提升時,在每榀拱肋兩端布置水平對拉索以約束拱肋兩端水平變形;同時在每榀拱肋兩端位置設置提升用吊索,形成對拱肋的豎向支撐。因此,拱肋大節段整體提升過程中的總體受力狀態為:在拱肋大節段自重、水平對拉索力、豎向提升力三者共同作用下,拱肋大節段形成自平衡狀態[7]。

通過施加準確的水平對拉索索力并采取合理的施工措施和監測手段,能夠實現拱肋大節段整體提升的控制要求。其中關鍵控制參數水平對拉索索力的確定較為復雜,也至關重要。

3.3 拱肋大節段整體提升計算模型

利用MIDAS 建立拱肋大節段整體提升及全橋施工過程計算模型,見圖4。模型中,拱肋大節段的拱肋結構及其聯結系采用梁單元模擬,形成空間三維結構模型;水平對拉索采用索單元進行模擬;邊界條件按照施工過程中的實際情況模擬。水平對拉索為主動張拉,通過施加單元初拉力進行模擬,經反復試算確定其索力。豎向吊索被動受力,承受拱肋結構豎向荷載,起豎向支撐的作用,共4個吊點。

圖4 拱肋大節段整體提升及全橋施工過程計算模型

3.4 水平對拉索力的計算

計算水平對拉索力時的控制參數包括:拱肋大節段兩端的水平位移X、中部的豎向位移Z及拱肋大節段根部應力σ1、1/4 跨度處的應力σ2、1/2 跨度處的應力σ3。拱肋大節段整體提升的拱肋成型狀態與目標狀態下各控制參數的允許偏差見表1。

表1 控制參數允許偏差

具體計算步驟為:①設置水平對拉索的軸向剛度為無窮大,使水平對拉索被動受力,得到索力初始值。②微調水平對拉索力,使得拱肋大節段兩端的水平位移X盡量為0,確保順利合龍。③在確保X處于表1 的允許偏差范圍前提下,繼續微調水平對拉索力,通過反復迭代計算,使各控制參數滿足表1的要求。

經反復迭代計算,當水平對拉索力為2 325 kN時,整體提升狀態下拱肋大節段兩端水平位移為0,滿足合龍要求。拱肋成型后中間豎向位移最大偏差為1 mm,拱肋應力最大偏差為1.2 MPa,均滿足控制要求。拱肋施工成型現場見圖5。

圖5 拱肋成型現場

上述計算是在設計標準溫度條件下進行的,實際施工時拱肋大節段的整體溫度與設計標準溫度存在偏差ΔT。為確保順利合龍,須對水平對拉索力進行溫度修正。以5 ℃的溫度差值步長計算ΔT=-10~10 ℃的水平對拉索力并進行線性擬合,見圖6。可知,水平對拉索力與拱肋大節段整體溫度線性相關,可根據實際溫度與設計標準溫度差值進行線性修正[8]。

圖6 水平對拉索力與拱肋大節段整體溫度的關系

3.5 吊點提升不同步的影響分析

拱肋大節段整體提升過程中,理論上4 個吊點應同步起吊,4個吊點不產生相對高差,但實際施工中很難做到。起吊不同步時拱肋提升節段的受力狀態會發生一定的變化,可能影響整體結構安全。因此,須研究吊點提升不同步對拱肋受力的影響。

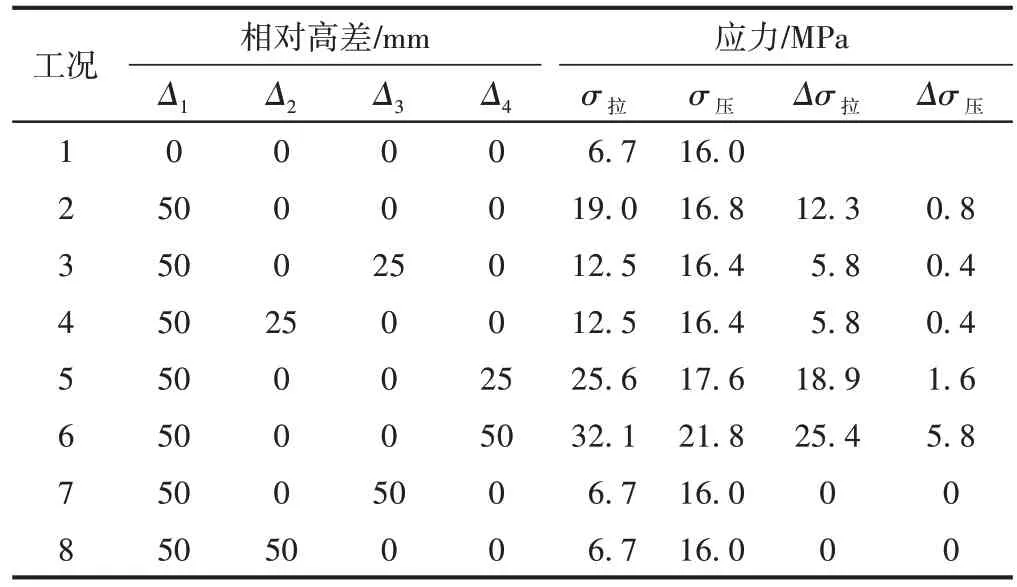

結合實際情況,吊點相對高差按最大50 mm 控制,列舉提升過程中可能存在的幾種不同步工況,并計算各工況下大節段的應力,見表2。其中,工況1 為標準工況;Δ1—Δ4分別為1#—4#吊點的相對高差;σ拉,σ壓分別為最大拉應力和最大壓應力;Δσ拉,Δσ壓為各不同步工況最大拉、壓應力相對標準工況的偏差。可知:工況6的拉應力偏差最大,比標準工況高379%;其次為工況5、工況2,分別比標準工況高282%,184%。工況6的壓應力偏差最大,比標準工況高36%;其次為工況5、工況2,分別比標準工況高10%,5%。工況3、工況4的拉、壓應力比標準工況略高;工況7、工況8與標準工況一致。因此,從主體結構受力分析來看,應盡量避免提升吊點不同步工況的發生,特別是對角吊點的不同步提升。

表2 各工況應力計算結果

4 結語

本文依托新建漢十鐵路安陸府河特大橋主橋連續剛構-柔性拱組合結構,針對拱肋鋼管大節段提升施工過程進行了仿真計算,確定了水平對拉索的張拉力及施工過程中拱肋鋼管的結構內力及位移狀態,確保結構處于安全可控狀態并順利合龍。目前該橋已順利建成通車。本文提出的水平對拉索力的確定方法以及提升過程中的計算分析可供類似工程參考。