輸酸管路有限元分析及結構改進

楊曉武, 姚騰猛, 黃金豪

(長沙有色冶金設計研究院有限公司, 湖南 長沙 410019)

硫酸生產工藝流程復雜,裝置內輸酸管路數量繁多,輸酸管路往往具有管徑大、距離長的特點,容易產生應力[1]。硫酸介質具有腐蝕性和一定的毒性,如發生泄漏,可能會造成較嚴重的安全事故。因此,需要對可能存在應力超標的硫酸輸送管路進行應力分析,以避免管路失效,消除輸酸管路的安全隱患[2]。

在管網中,每一條管路都會因為壓力、溫度的不同而發生不同程度的變形,每隔一定距離會設置管架。管架設計是管路工程設計的重要組成部分,其不僅要承受管路的軸向荷載,還要承受來自各方面作用于管路上的力和力矩,限制管路的位移,滿足管路系統的靜力和動力要求,確保管路和與之相連接的設備安全運行[3]。

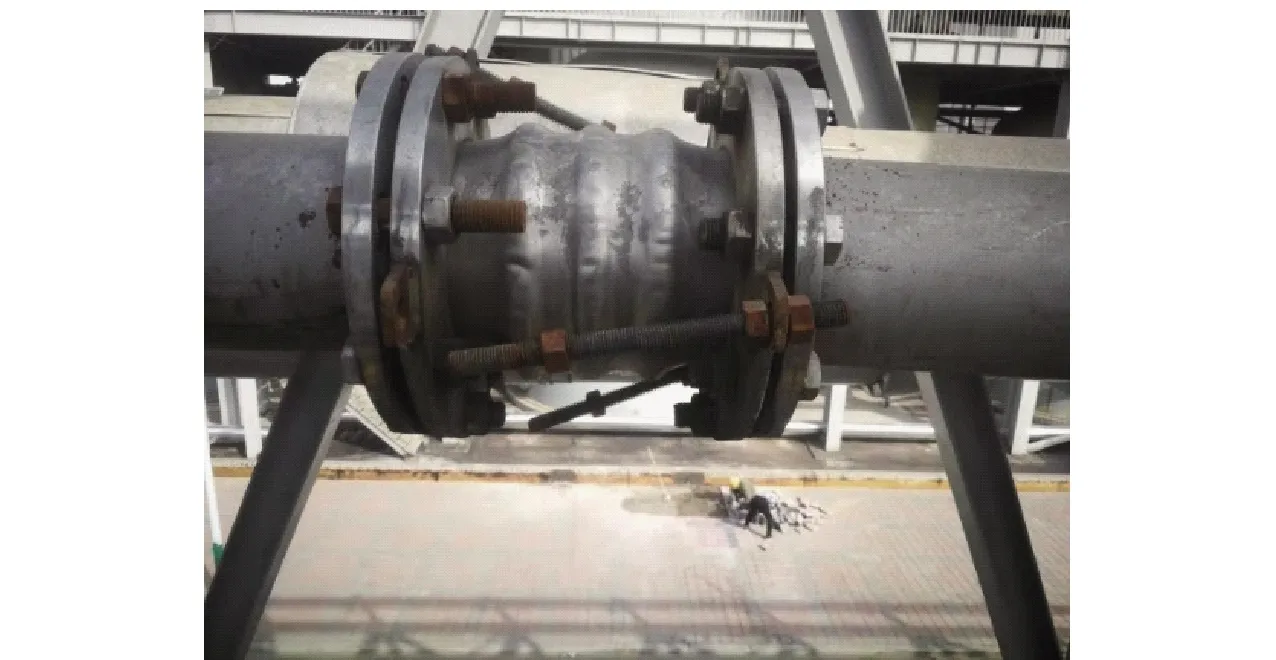

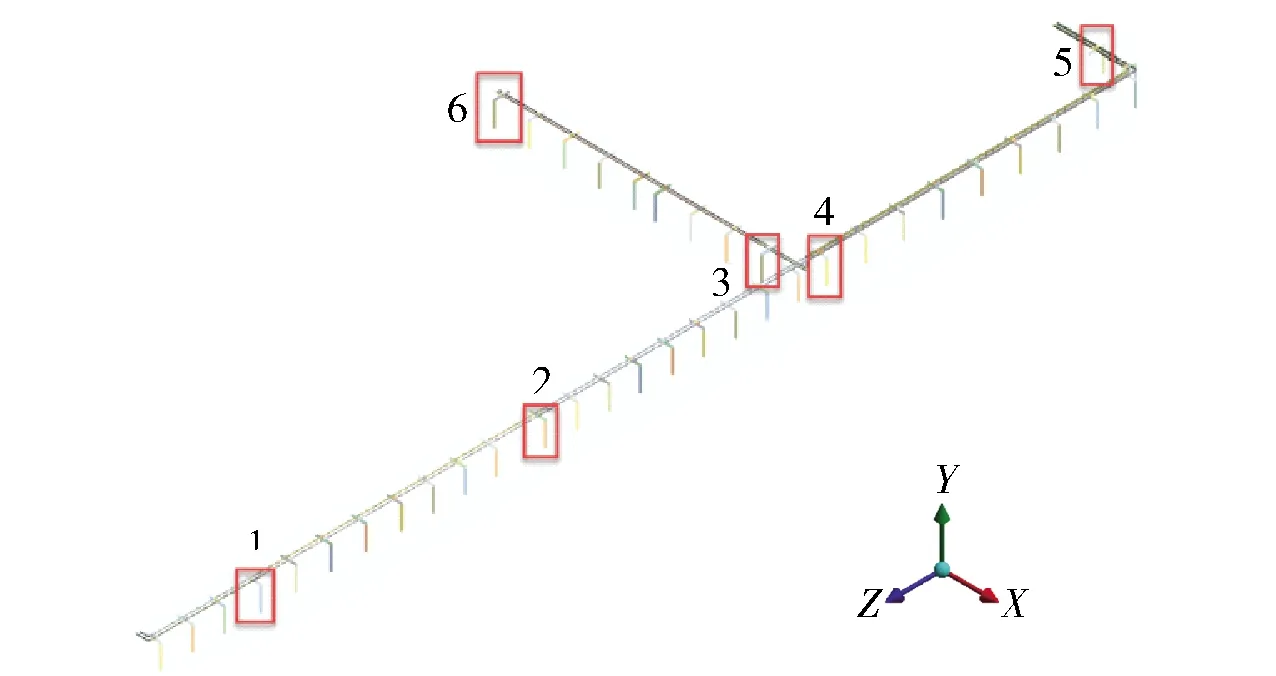

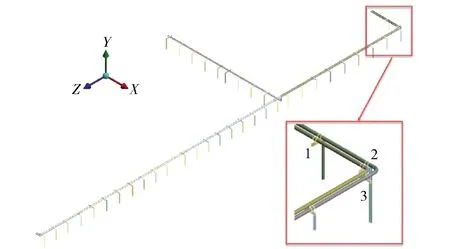

某硫酸廠區輸酸管路發生了管架斷裂,膨脹節拉脫(如圖1所示),造成失效的原因有待分析。本文使用ANSYS有限元軟件,建立失效管路的局部模型,分析造成管架斷裂以及膨脹節拉脫的原因。根據應力分布以及變形情況,適當調整管架布置以及管架連接方式,降低管路中產生的應力,得到能夠有效降低管路應力的最佳方案。

圖1 膨脹節拉脫現場圖

1 原始管路結構分析

1.1 基本參數

1.1.1 材料參數

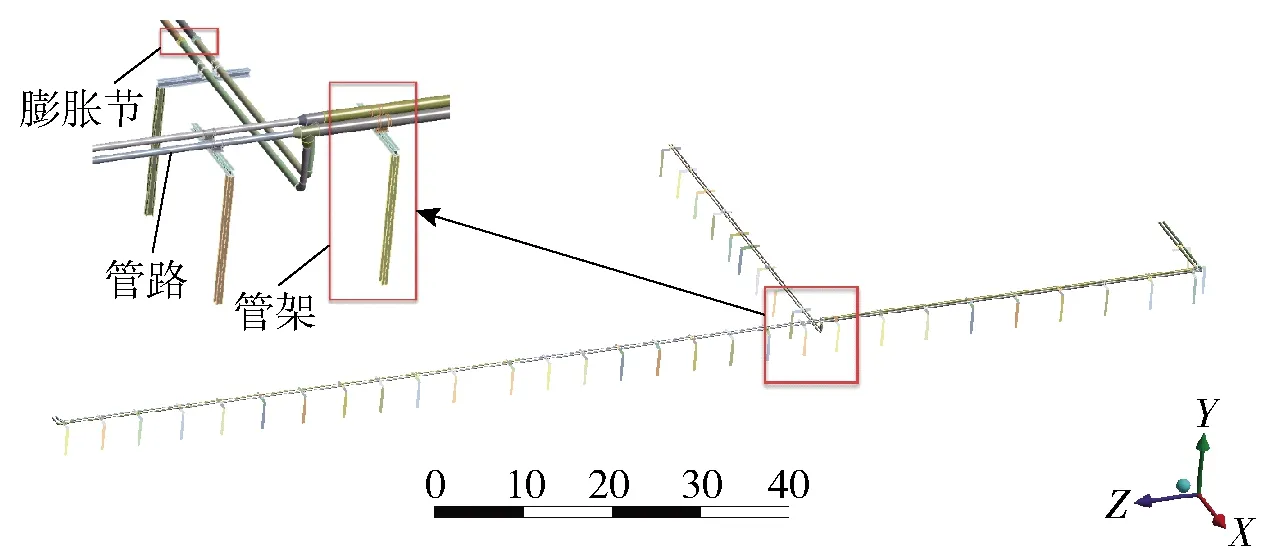

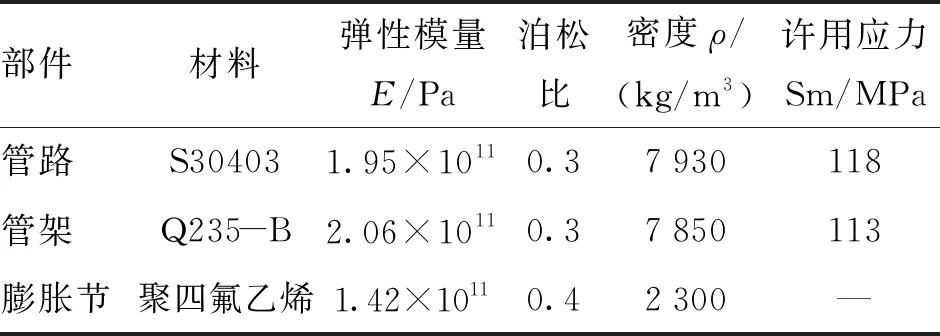

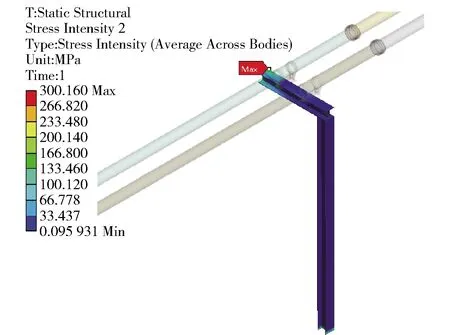

本文研究對象為某硫酸廠區輸酸管路,管路系統組成包括管路、管架、膨脹節,管路系統如圖2所示。管路各組成部分材料及設計溫度下的性能參數(彈性模量、泊松比和密度)如表1所示。

圖2 輸酸管路結構圖

表1 材料參數表

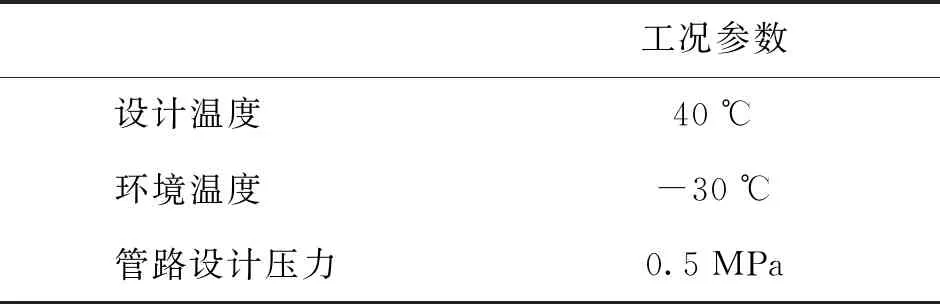

1.1.2 設計工況參數

對輸酸管路進行應力分析時,需考慮溫度與壓力的共同作用,表2所示為設計工況參數表,環境溫度取當地氣候的極端溫度。

表2 設計工況參數表

1.2 分析模型

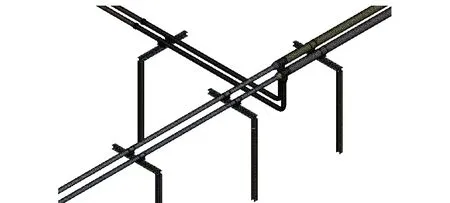

本文所研究的輸酸管路,組件較多,模型龐大,采用solid185八節點六面體單元對管路、管架進行網格劃分,單元邊長為20 mm;采用solid285六節點四面體單元對膨脹節進行網格劃分,單元邊長為10 mm。圖3所示為輸酸管路幾何模型,其中1~6號管架為固定管架,其余為導向管架。圖4為輸酸管路的有限元網格模型。雅克比數值保證在0.9左右,網格數量為517 793,節點數量為700 689。

圖3 輸酸管路幾何模型

圖4 輸酸管路有限元網格模型

1.3 邊界條件及載荷

對輸酸管路進行分析,施加的邊界條件與載荷條件如下:

Step 1:在管路內表面施加40 ℃的設計溫度,在管路外表面施加-30 ℃的空氣自然對流;

Step 2:對輸酸管路施加9.8 m/s2的重力加速度;

Step 3:在固定管架兩端面施加固定約束;

Step 4:在導向管架下端面施加垂直方向Y向位移約束;

Step 5:在導向管架左端面施加水平方向X向位移約束;

Step 6:在管路內表面施加0.5 MPa的設計壓力。

1.4 結果分析

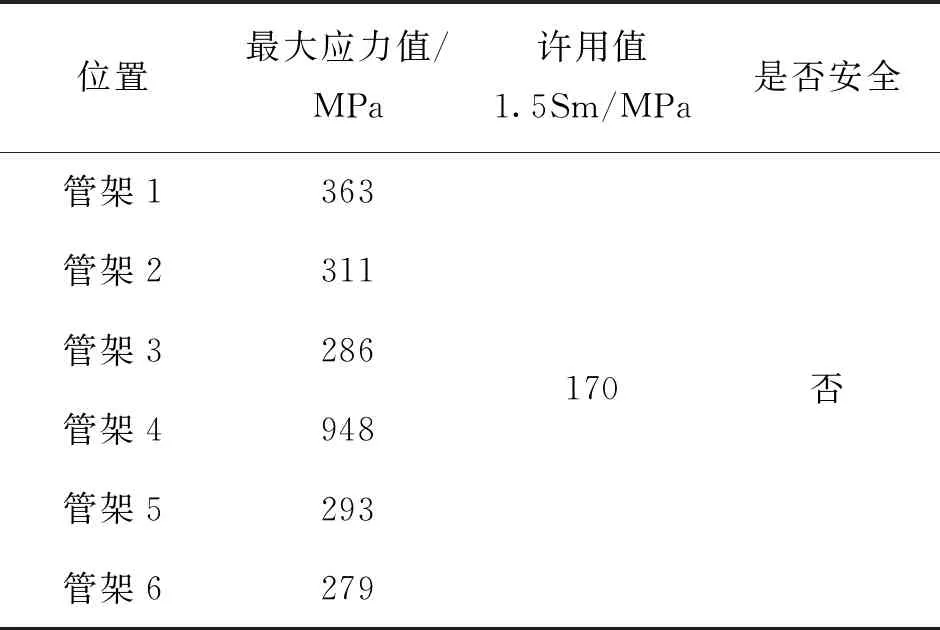

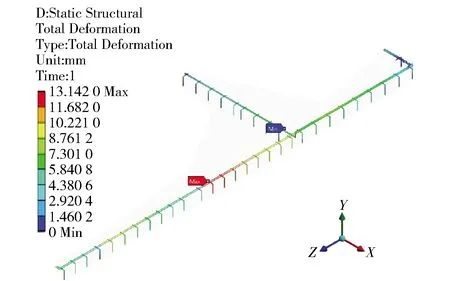

對輸酸管路原始結構進行分析,應力分析結果如表3所示,變形云圖如圖5所示。從圖中可以看到,高應力均發生在固定管架約束部位,即管架與管廊焊接位置,其中1~6號管架最大應力值均遠超安全許用應力1.5 Sm=170 MPa,會發生強度失效。在管架斷裂之前,管路最大變形發生在膨脹節的位置,變形量為13 mm,一旦有固定管架發生損壞,管路熱膨脹造成的變形將急劇增大,導致膨脹節變形量超過許用變形量34 mm,進而發生圖1中的膨脹節拉脫。

表3 原始結構分析結果

圖5 硫酸管路原始結構變形云圖

2 管路改進結構分析

2.1 步驟一

根據輸酸管路原始結構的分析結果,所有固定管架位置上的應力均超過許用值,尤其是4號管架上的應力值遠超出安全范圍。分析產生較高應力的主要原因是輸酸管路較長,熱膨脹造成的變形較大。通常情況下,在管路中膨脹節起到主要的補償作用,除此之外,彎頭也會提供一定的補償量。但在管路最右端的彎頭處,臨近兩側均設置了導向管架,一個約束彎頭X方向位移,一個約束彎頭Z方向位移,限制了彎頭的補償作用,加上緊挨著的彎頭的5號固定管架使得Z向管路向4號固定管架的方向發生大量膨脹變形。為證明以上推測,對輸酸管路進行第一步的改進,即將圖6中所示的三個管架均改為滑動管架。

圖6 調整管架布置

計算結果顯示應力最大的固定管架為1,應力云圖如圖7所示,最大應力值為300 MPa,大于材料許用應力的1.5倍(170 MPa),該改進有效減小了輸酸管路中的應力,但仍不能保證固定管架的強度,依舊存在膨脹節拉脫的風險,因此需要在此步驟上進一步改進,以提高輸酸管路的安全性。

圖7 1號管架應力云圖

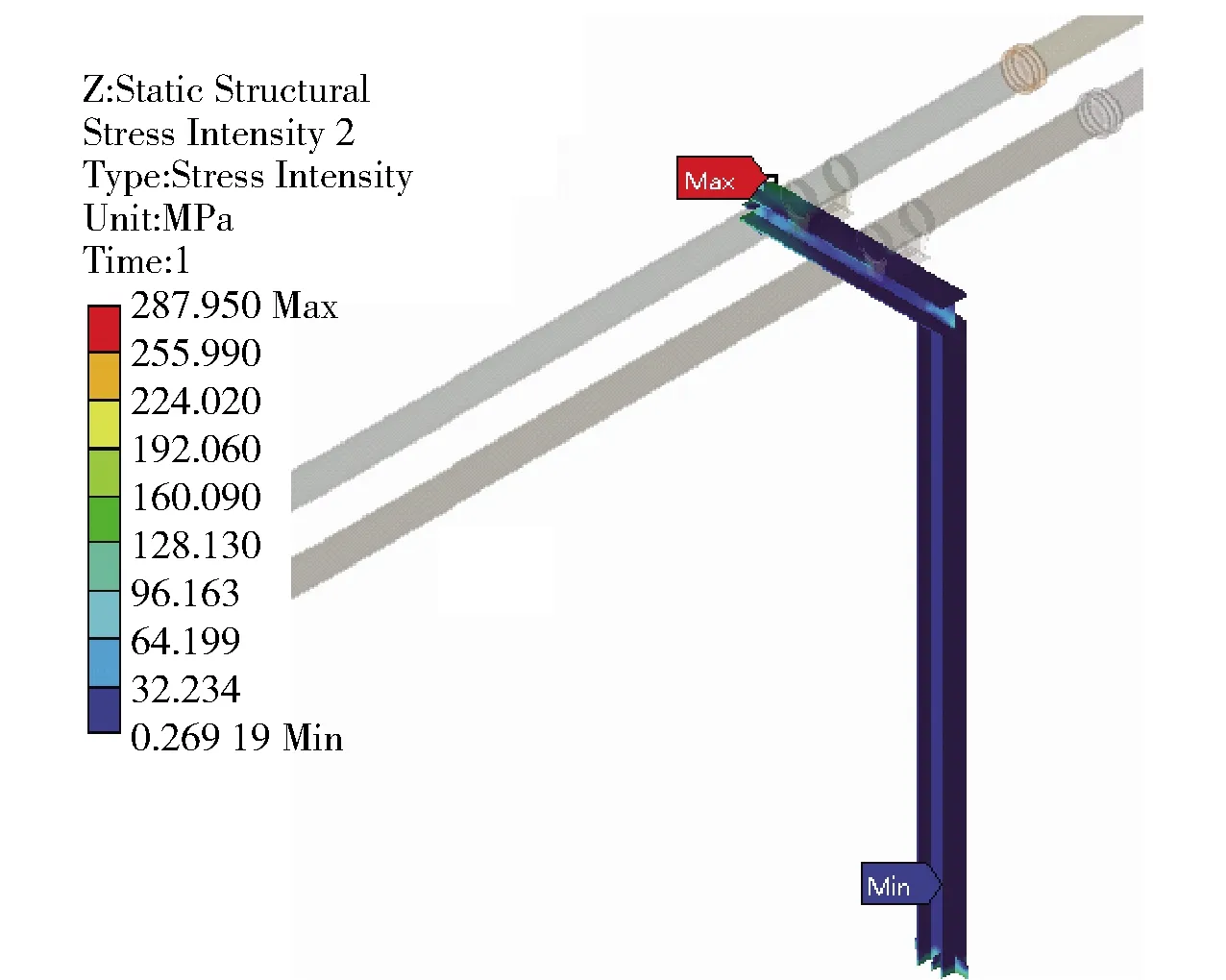

2.2 步驟二

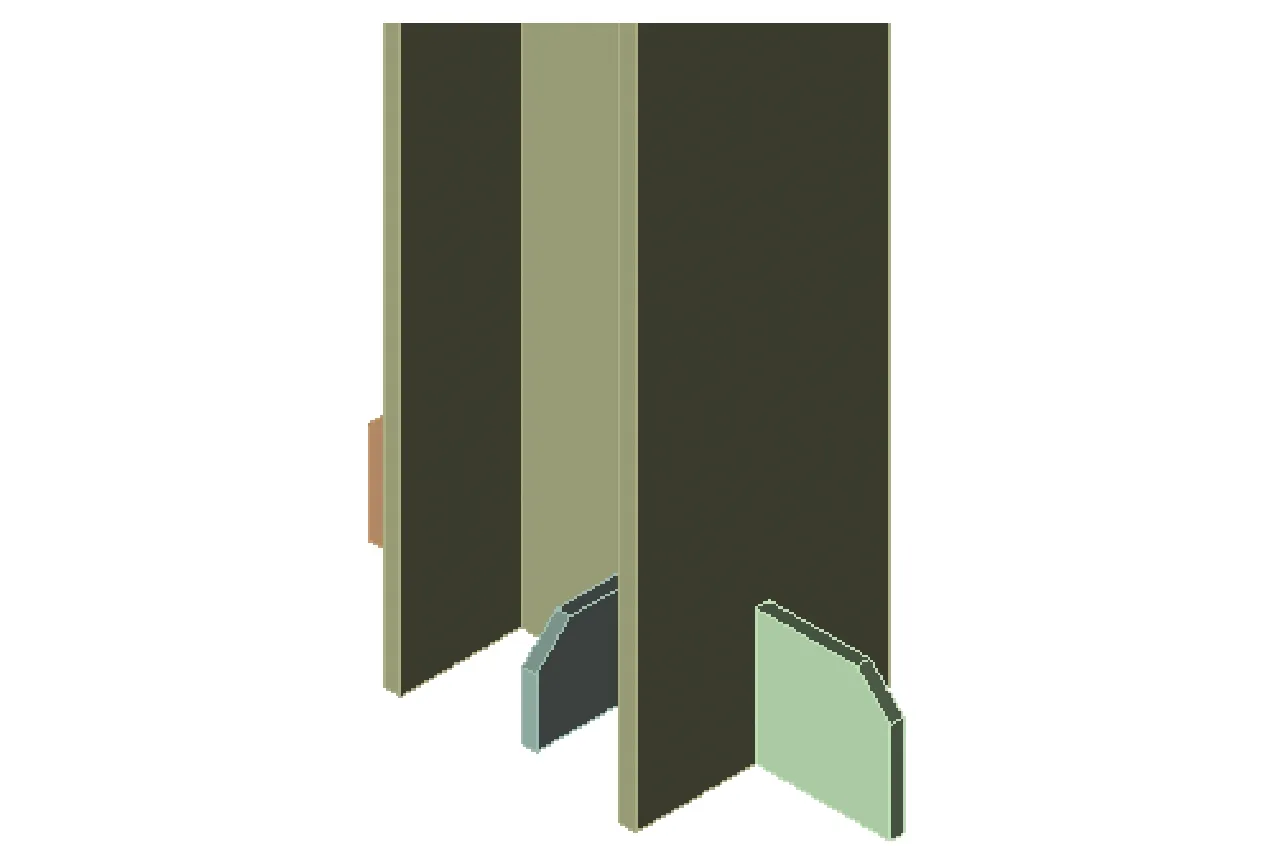

在步驟一的基礎上,通過在固定管架焊接位置增加筋板,降低管架應力值。筋板尺寸為80 mm×8 mm,布置方式如圖8所示,最大應力發生在1號管架,應力云圖如圖9所示,最大應力值為288 MPa,大于材料許用應力的1.5倍(170 MPa),管架強度依舊不足。

圖8 筋板布置方式

圖9 1號管架應力云圖

2.3 步驟三

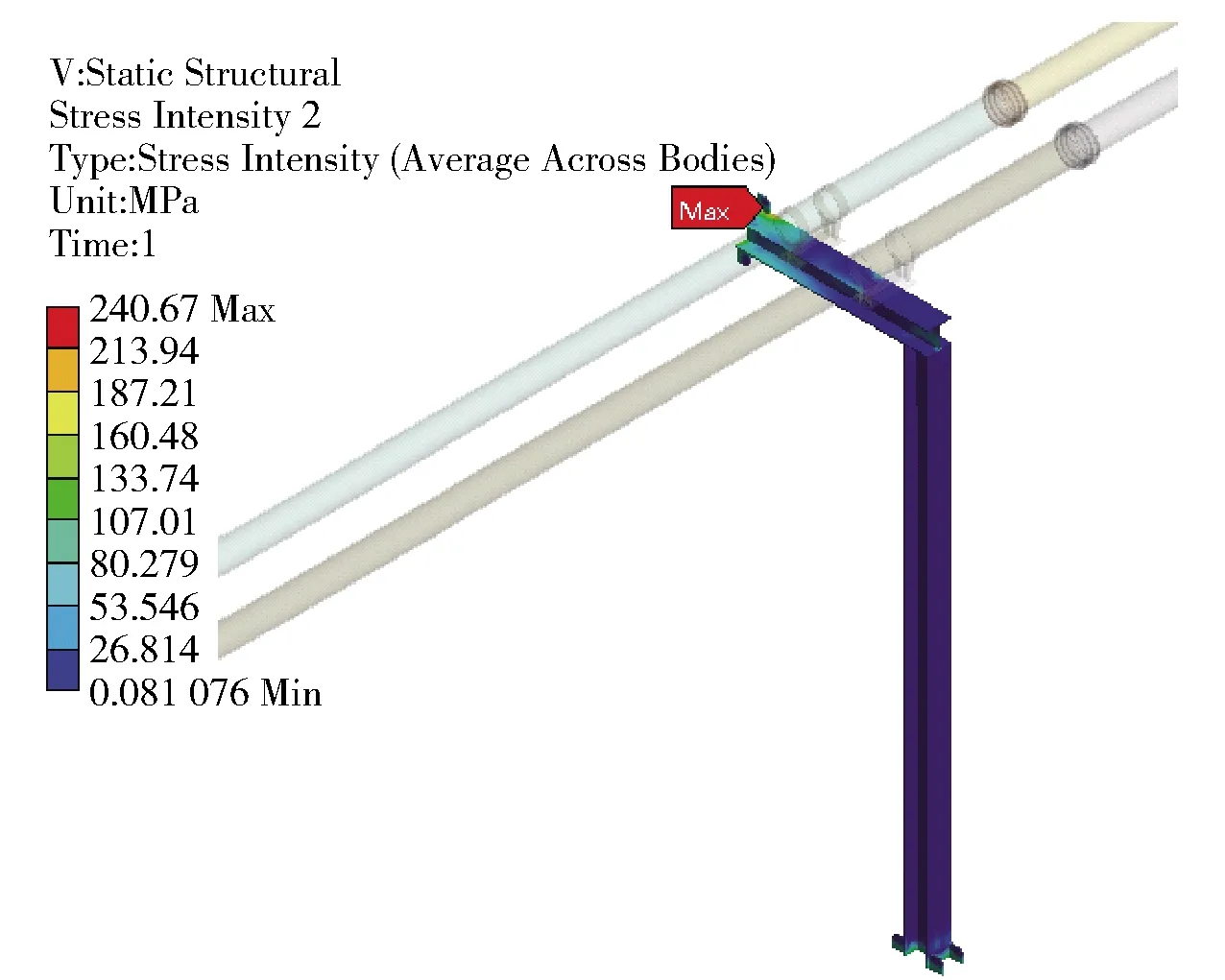

在步驟二的基礎上,將筋板布置方式調整為如圖10所示,最大應力依舊發生在1號管架,應力云圖如圖11所示,最大應力值為241 MPa,大于材料許用應力的1.5倍(170 MPa),管架強度還是不足。

圖10 筋板布置方式

圖11 1號管架應力云圖

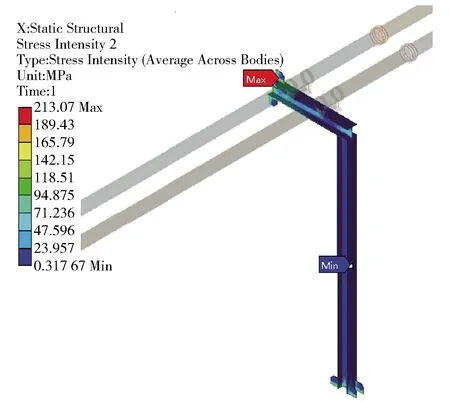

2.4 步驟四

在步驟三的基礎上,將使用筋板的尺寸改變為120 mm×15 mm,布置方式如圖10所示,最大應力依舊發生在1號管架,應力云圖如圖12所示,最大應力值為213 MPa,大于材料許用應力的1.5倍(170 MPa),該方案仍舊不可行。通過該結果可以發現,雖然增加筋板已經極大降低了管架上的應力值,但仍然無法滿足強度要求,并且繼續加大筋板尺寸和厚度對降低應力值的效果并不明顯。

圖12 1號管架應力云圖

2.5 步驟五

通過對輸酸管路原始結構和改進方案結果的分析對比,管架應力已經得到了很好地控制,除了固定管架上局部位置還存在超出許用值的較大應力,其余管架均無明顯應力分布。若將管架材料改為Q345R,材料的許用應力為189 MPa,強度許用值1.5 Sm為283 MPa。在該情況下,步驟三與步驟四均能夠滿足強度要求。步驟三最大應力值為241 MPa,安全裕量為15%,步驟四最大應力值為213 MPa,安全裕量為25%。因此,可以在步驟四的基礎上,將管架材料改為Q345R,作為最終改進方案投入使用。

3 結論

本文針對某硫酸廠區輸酸管路發生的管架斷裂和膨脹節拉脫,使用ANSYS有限元分析軟件對其進行了模擬計算,分析了導致管架斷裂和膨脹節拉脫的原因是管架布置不合理導致應力值超出許用值,從而發生強度失效。根據分析原因,進行了共五個步驟的結構改進,依次為:

(1)將圖6中兩個導向管架和一個固定管架改為滑動管架;

(2)在步驟一基礎上,以圖8的方式在固定管架處焊接尺寸為80 mm×8 mm的筋板;

(3)在步驟二的基礎上,將筋板布置方式調整為如圖10所示;

(4)在步驟三的基礎上,將使用筋板的尺寸改變為120 mm×15 mm;

(5)在步驟四基礎上,將管架材料改為Q345R。

最終經過五個步驟優化改進后,在保證管路安全性的同時,將安全富裕量提高到了25%。目前該方案已被該硫酸廠采用,該改進方案具有一定的工程意義,同時為今后類似輸酸管路的布置和優化提供了參考。