高積炭連續重整催化劑器內再生實踐

王 勝 軍

(福建福海創石油化工有限公司,福建 漳州 363216)

1 高炭劑產生原因分析

2015年4月二甲苯裝置加熱爐區域發生事故,導致連續重整裝置緊急停車。停車前重整裝置運行狀態如下:預加氫單元正常運行,反應進料量190 th,反應溫度290 ℃,反應壓力2.5 MPa;重整反應進料量230 th,反應溫度515 ℃,重整反應產物氣液分離器壓力0.23 MPa;催化劑再生單元升溫中,其中還原室入口溫度436 ℃,一段燒焦入口溫度353 ℃,二段燒焦入口溫度305 ℃,氧氯化區入口溫度414 ℃,焙燒區入口溫度407 ℃。

事故發生后裝置立即停運循環氫壓縮機、四合一爐,同時切斷反應進料,停止催化劑再生升溫程序,反應系統無法熱氫帶油,裝置進入快速降溫階段。事故發生后裝置未再重新進油,考慮到爆炸沖擊波可能破壞到重整反應器內構件,2016年6月卸出4個反應器及再生系統中的所有催化劑,以便進入反應器檢查內部構件是否有損壞。卸出催化劑過程中,發現催化劑外觀呈黑色,分析結果顯示4個反應器均出現高炭劑。經分析判斷,裝置緊急停車未進行熱氫帶油,附著在催化劑上的烴類無法釋放,在高溫下導致催化劑上大量結焦而產生高炭劑,且截至2016年6月卸劑期間,催化劑處于油氣系統中超過1年,更加劇催化劑的積炭。高炭劑樣品外觀如圖1所示。由圖1可以看出,樣品中存在部分高亮、高積炭現象,也含有少量“迷你球”催化劑。

圖1 高炭劑樣品外觀

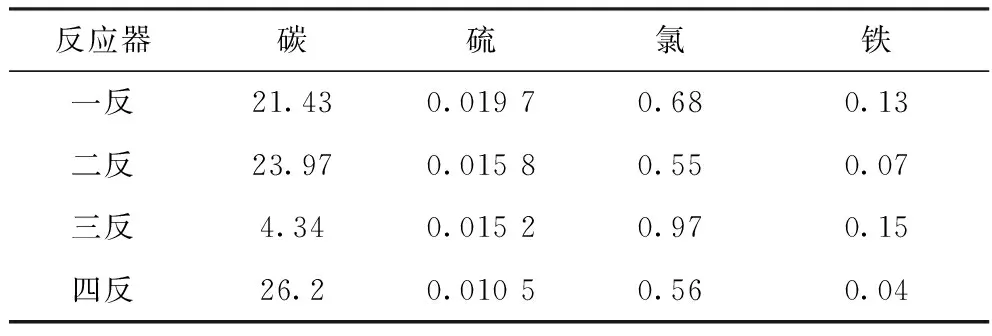

2016年6月進行催化劑卸劑工作,共卸出約190 t催化劑,并對催化劑進行取樣,同時將樣品進行元素含量分析,結果見表1。

由表1可見,卸出系統的催化劑碳含量分布不均,質量分數最低4.34%,最高26.62%。由于催化劑碳含量遠高于再生系統正常運行時允許的最大值(6%),為了防止高炭劑連續燒焦發生床層超溫導致催化劑及再生器內構件損壞,必須對高炭劑進行單獨的再生[5-6]。

表1 積炭催化劑樣品的元素含量 w,%

2 處理方案和過程

2.1 燒焦方案

為了順利完成催化劑燒焦工作,由專利商AXENS公司制定了高炭劑燒焦方案:催化劑分批次固定床燒焦。高炭劑器內再生方案總體步驟如下:①啟動重整循環氫壓縮機,控制重整反應產物氣液分離器壓力在0.16 MPa;②啟動再生循環壓縮機,建立堿洗系統循環流程;③啟動還原電加熱器、燒焦電加熱器、氯化區電加熱器、焙燒區電加熱器系統升溫至180 ℃,完成系統干燥工作;④引氫氣進行系統置換,控制重整反應產物氣液分離器壓力在0.23 MPa;⑤建立催化劑提升流程,投用淘析系統;⑥加熱爐升溫,控制各反應器入口溫度在250 ℃;⑦氯化區電加熱器、焙燒區電加熱器出口溫度維持在180 ℃,燒焦電加熱器出口溫度為440 ℃,還原電加熱器出口溫度為440 ℃;⑧啟動空氣壓縮機,采用催化劑黑燒模式。本方案確定的高炭劑器內再生主要控制參數見表2。

表2 高炭劑器內再生的控制和運行參數

2.2 固定床燒焦

2018年10月完成積炭催化劑的裝填和料位儀標定工作,共裝入約186 t(包括補充新劑18.5 t),通過標定確認閉鎖料斗藏量為2 625 kg,即催化劑再生能力為2 625 kgh。于2018年11月26日9:30開始進行固定床燒焦,為了防止床層超溫導致催化劑及設備內構件損壞,燒焦初期采用固定床燒焦的方式,經歷催化劑提升、緩慢注氧燒焦、燒焦區床層降溫、催化劑循環提升。

積炭催化劑在固定床燒焦初期的實際運行參數見表2。由表2可見,燒焦主要參數與方案基本一致。啟動燒焦之后氯化區出口溫度有所上升,判斷為燒焦區少量空氣串入,適當調整燒焦氧氯化區差壓。燒焦區入口溫度要求控制在420~440 ℃,但實際運行過程中燒焦區入口溫度受催化劑碳含量影響較大,由于催化劑碳含量分布不均導致手動調整溫度不及時,燒焦入口氧體積分數最大為0.57%,床層溫升最大為22.1 ℃,均在方案要求范圍之內。

固定床燒焦模式下,11月26日至12月7日總計運行273 h,處理催化劑81 375 kg,固定床燒焦速率為298 kgh。

2.3 移動床燒焦

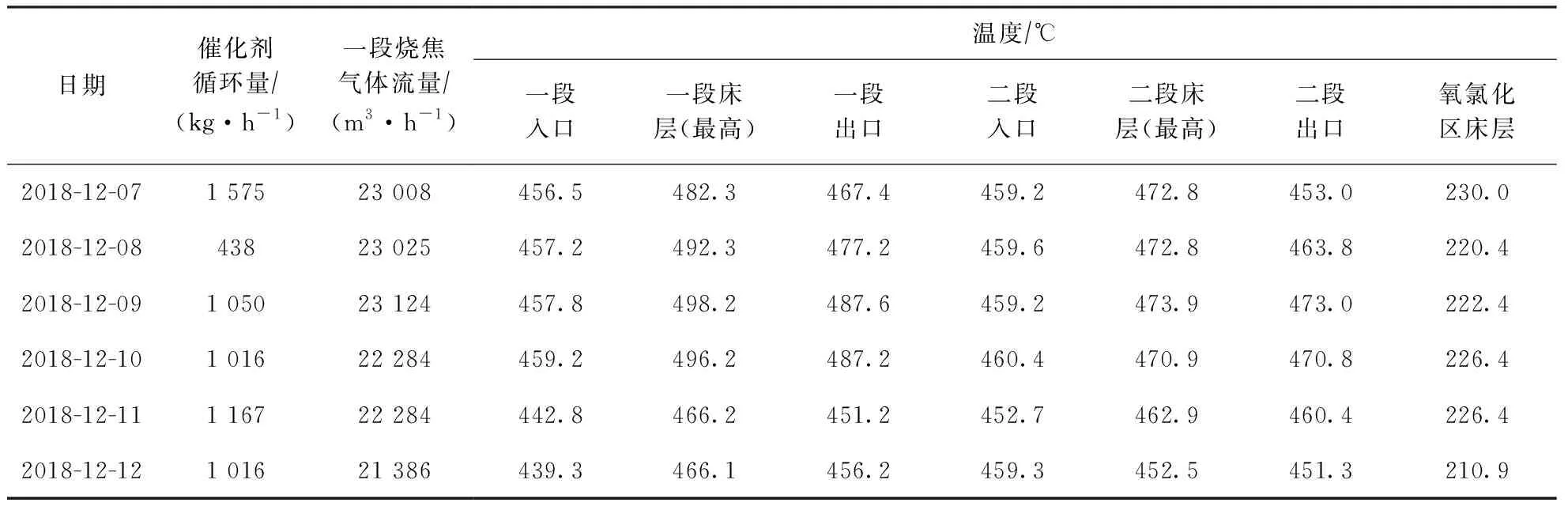

為了提高燒焦效率,將固定床燒焦方式改為移動床連續燒焦。2018年12月7日18:20開始進行催化劑連續燒焦,燒焦區入口溫度控制在450~460 ℃,燒焦區入口氧體積分數控制在0.4%~0.5%,移動床連續燒焦期間的主要參數見表3,為了保證燒焦效果以及指導燒焦參數調整,待生及再生催化劑定期取樣分析碳、氯含量,結果見表4。連續燒焦期間,嚴格按照方案要求控制燒焦床層溫度低于530 ℃,其中一段燒焦床層最高溫度498.2 ℃,二段燒焦床層最高溫度473.9 ℃。

從表4可以看出,與固定床燒焦相比,移動床的燒焦效果明顯改善,但由于燒焦過程中氧氯化區未注氯,導致燒焦后催化劑氯含量偏低,需后續白燒時通過氧氯化進行調節。移動床燒焦模式下,12月7日至12月12日總計運行114 h,處理催化劑110 250 kg,移動床燒焦速率為964.5 kgh。

從2018年11月26日9:30開始啟動固定床燒焦,到12月12日13:40順利完成燒焦任務,歷時18天,累計催化劑循環量為191 t,占催化劑總藏量的103%。12月12日待生催化劑樣品碳質量分數為0.68%,判定所有高炭劑順利完成燒焦工作,實現了國內首例高積炭連續重整催化劑器內連續燒焦,且燒焦過程沒有發生超溫現象。

表3 移動床燒焦期間主要運行參數

表4 催化劑樣品的碳、氯含量 w,%

2.4 處理后催化劑活性的恢復情況

高炭劑經過固定床、移動床循環燒焦僅僅進行了燒炭,未進行催化劑的氯化更新和還原,催化劑性能尚未得到完全恢復。為此,裝置進油前需進行催化劑還原,投料進油后需等待催化劑積炭后進行燒焦、氧氯化更新和還原,最終恢復催化劑的活性。

2.4.1 裝置投料初期催化劑活性低連續重整裝置于2018年12月23日投料,重整進料和重整脫戊烷油組成以及反應系統主要參數見表5。

表5 重整進料和脫戊烷油組成及反應參數

由表5可知,重整反應系統投料開車后,進料組成未發生較大變化,最容易發生反應的環烷烴組分質量分數穩定在45%~50%之間,但重整脫戊烷油中芳烴含量逐步下降,環烷烴含量逐步上升,說明催化劑活性呈連續下降的趨勢。雖然進行了提溫操作,但提溫后反應溫降也繼續呈下降趨勢。種種跡象表明催化劑活性逐漸下降,亟待通過氧氯化以恢復活性[7]。

2.4.2 催化劑性能恢復由于重整催化劑活性逐漸下降,必須對催化劑燒焦再生,但此時待生催化劑碳質量分數達不到最低燒焦要求的3%。為了能夠實現白燒,采用進一步提高反應溫度的手段以快速增加催化劑積炭量。自2018年12月29日起,重整反應溫度由513 ℃逐漸提升至523 ℃,2018年12月29日至2019年1月1日期間反應器溫降雖略有上升,但不明顯,詳見表6。而催化劑積炭量有了明顯的增加,2019年1月1日待生催化劑樣品碳質量分數達到3.38%,滿足正常燒焦條件,再生系統啟動燒焦程序(黑燒)。

表6 反應提溫前后的溫度、溫降及待生催化劑樣品碳、氯含量

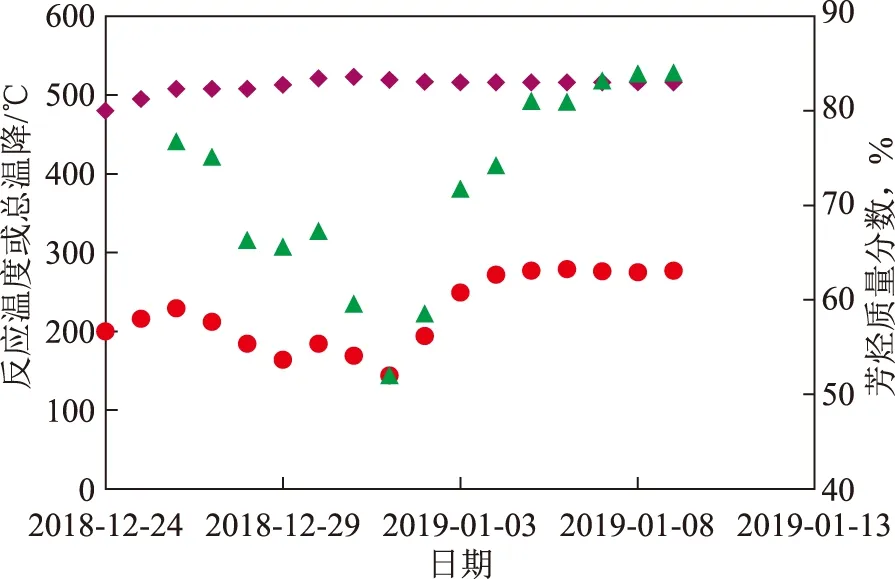

2019年1月2日催化劑轉白燒且運行正常,催化劑活性逐步得到恢復,白燒期間反應溫度及待生催化劑樣品分析結果見表7,反應溫度、總溫降及重整脫戊烷油芳烴含量變化見圖2。從表7、圖2可以看出,重整進料組成、反應器入口溫度相對穩定的情況下,自催化劑正常再生之后,反應溫降逐漸增加,重整脫戊烷油中芳烴質量分數逐漸上升至80%以上,說明催化劑活性逐步得到恢復。

表7 白燒期間的反應溫度及待生催化劑碳含量

圖2 反應溫度、總溫降及重整脫戊烷油芳烴含量變化◆—反應溫度; ●—總溫降; ▲—芳烴質量分數

2.4.3 再生催化劑樣品分析2019年1月9日采集再生催化劑樣品進行分析,分析結果與新劑開工初期及事故前期對比情況見表8。由表8可知:高炭劑經過燒焦、氧氯化更新后,催化劑鉑分散度為88.9%,與新劑開工初期和事故前的基本相當,說明氧化氯化更新效果較好;通過剖開再生催化劑(圖3)可以看出,催化劑表面和內部顏色基本一致,表明燒焦效果較好,鉑分散度高。

表8 催化劑樣品分析結果對比

圖3 再生催化劑切片

3 結 論

針對某連續重整裝置異常停工導致催化劑碳含量異常增加的情況,在重整裝置反應系統未進料的情況下,通過嚴格控制再生燒焦區入口溫度、入口氧含量、催化劑循環量等參數,在再生器內依次通過固定床燒焦、移動床連續燒焦模式,實現了降低連續重整反應再生系統內催化劑碳含量的目的。在重整裝置進油后通過提高反應溫度的方式來增加催化劑碳含量,滿足再生系統運行的條件,進而啟動催化劑白燒模式,最終恢復了催化劑活性。全部反應器內的高積炭連續重整催化劑器內燒焦再生為國內首例,可以為同類裝置異常處理提供借鑒。