高密度聚乙烯裝置流化床干燥器運行周期短的原因分析及建議

葛傳龍

摘? ? ? 要:高密度聚乙烯裝置在運行過程中頻繁因流化床干燥器內塊狀樹脂的堆積及分布板堵塞,造成流化床壓差過高而被迫停工檢修。本文分析了流化床干燥器運行周期短的原因,指出粉料中的塊狀樹脂是影響流化床干燥器運行周期的重要因素,粉料中的蠟等低聚物在一定條件會導致分布板堵塞。塊料樹脂主要來源于聚合反應系統,聚合反應溫度不均勻,出現局部溫度過高時易形成塊狀物料。最后,結合生產實際提出了相應的改進措施,優化聚合反應器工藝條件減少流化床進料中夾帶的塊狀樹脂、提高離心機溢流堰高度、提高流化床干燥器氮氣循環量,可延長流化床干燥器的運行周期。

關? 鍵? 詞:高密度聚乙烯;流化床干燥器;堵塞

中圖分類號:TQ 052? ? ? ?文獻標識碼: A? ? ? ?文章編號: 1671-0460(2020)09-2075-04

Abstract: The high density polyethylene (HDPE) plant was frequently shut down for maintenance due to the accumulation of lumpy resin in the fluidized bed dryer and the blockage of distribution plate. In this paper, the reason of short operation cycle of fluidized bed dryer was analyzed, it was pointed out that the lumpy resin in powder was the important factor that affected the running period of fluidized bed dryer, the wax and other oligomers in powder led to the blockage of distribution plate under certain conditions. The bulk resin mainly came from the polymerization reaction system. The polymerization reaction temperature was not uniform, and it was easy to form bulk materials when the local temperature was too high. Based on the actual production, the corresponding improvement measures were put forward to prolong the operating cycle of the fluidized bed dryer, such as optimizing the technological conditions of the polymerization reactor to reduce the bulk resin in the fluidized bed feed, increasing the height of the centrifuge overflow weir, increasing the nitrogen circulation of the fluidized bed dryer.

Key words: High-density polyethylene; Fluidized bed dryer; Blockage

某高密度聚乙烯裝置自開工以來,因流化床干燥器流道內粉料的頻繁堆積及分布板堵塞等問題,造成流化床壓差過高而導致被迫停工檢修,大大縮短了裝置運行周期。尤其是生產管材等串聯牌號時,平均運行周期僅在一個月左右,遠低于其設計運行周期。裝置開停工次數的增加,不僅對裝置產量、能耗、物耗等指標及經濟效益造成了極為不利的影響,而且對裝置安全生產帶來一定隱患。如何解決裝置這一生產瓶頸成為企業面臨的重要課題。在此以裝置生產過程中的實際情況為基礎,結合其原始設計數據,對流化床運行周期過短的原因進行了分析。同時根據裝置現有的設備條件,參考同類裝置的干燥系統,提出了相應的建議。

1? 裝置簡介

本裝置采用德國Basell公司Hostalen低壓淤漿工藝技術,該工藝的兩個反應器在運行過程中可以有兩種不同組合。采用反應器串聯技術,能夠生產高性能的雙峰高密度聚乙烯產品;將反應器并聯操作可生產單峰高密度聚乙烯。裝置在兩種模式下可達到相同的生產能力,并可快速進行產品牌號的切換。

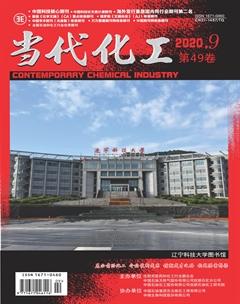

Hostalen低壓淤漿工藝以己烷為分散劑,乙烯、共聚單體、氫氣、活化劑、催化劑及回收的母液根據不同牌號的配方要求,按比例連續由底部進入反應器內進行聚合反應,聚合反應的單程轉化率高于99%,乙烯無須再循環[1]。聚合反應得到的漿液通過并聯的沉降式離心機將固相粉料和母液進行初步分離,大部分分離出的母液經母液收集罐循環回反應器。含30%左右己烷HDPE濕粉料進入兩級流化床干燥器,流化床干燥器是粉料脫除己烷的場所,為雙腔式結構,第一腔采用返混模式,第二腔采用往復流模式。流化床干燥器底部帶有分布板(篩板),其作用是使熱氮氣能夠均勻地分布在干燥器整個橫截面上,并且支撐干燥器中的粉料[2]。濕料在干燥器一腔中被從二腔來的熱氮以及低壓蒸汽加熱板進行加熱,蒸發大量己烷后,含有己烷的氮氣從干燥器一腔中出來,溫度為65~68 ℃,通過旋風分離器分離回收細小的HDPE粉料。氮氣經過氮氣洗滌塔,脫除己烷,不含己烷的氮氣離開氮氣洗滌塔通過氮氣循環鼓風機,經加熱至75~95 ℃,返回到流化干燥床二腔,進一步降低來自第一干燥室的粉料己烷質量分數到1%。干燥合格的HDPE粉料經過篩濾后用氮氣輸送到粉料處理倉進行進一步處理,再經擠壓、造粒、均化,最后進行產品包裝。粉料干燥系統工藝流程圖見圖1。

該工藝的特點是:通過改變催化劑及工藝過程,可容易地將產品的分子量分布控制在所需范圍。加入共聚單體可顯著影響聚合物密度,并提高產品性能[3]。采用低沸點己烷作稀釋劑,部分稀釋劑可直接循環使用,除降低稀釋劑回收處理費用外,可使工藝更經濟。由于采用雙反應器,裝置調整靈活,可生產出滿足市場及用戶特殊需求的產品,使企業具有更強的市場適應能力和競爭力[4]。

2? 存在問題

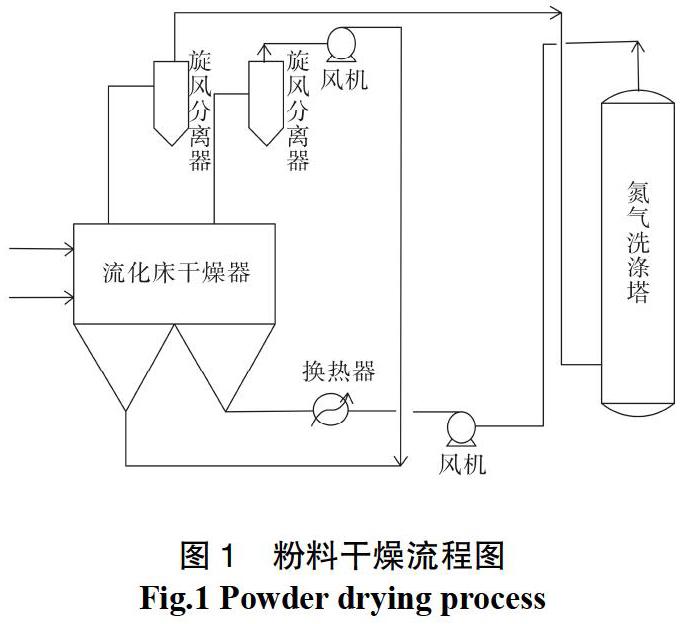

2.1? 流化床分布板局部堵塞

由圖2檢修時流化床分布板篩孔情況可知,流化床干燥器在運行過程中,分布板部分篩孔會出現堵塞的情況,這使得氮氣通過部分篩孔時的阻力增加或只能通過未堵塞的通道上行,導致熱氮氣不能均勻通過整個橫截面,在流化床內形成偏流[5]。這不僅會惡化粉料在流化床內的流化狀態,而且還會增加粉料結塊的可能性。

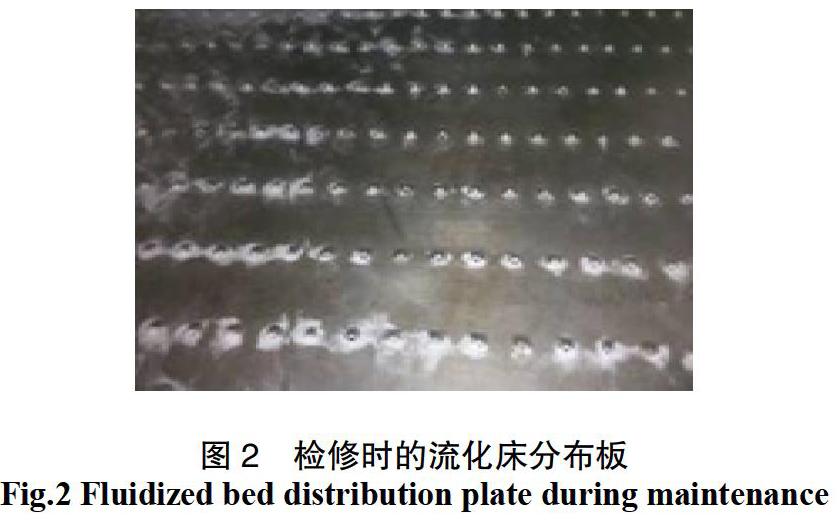

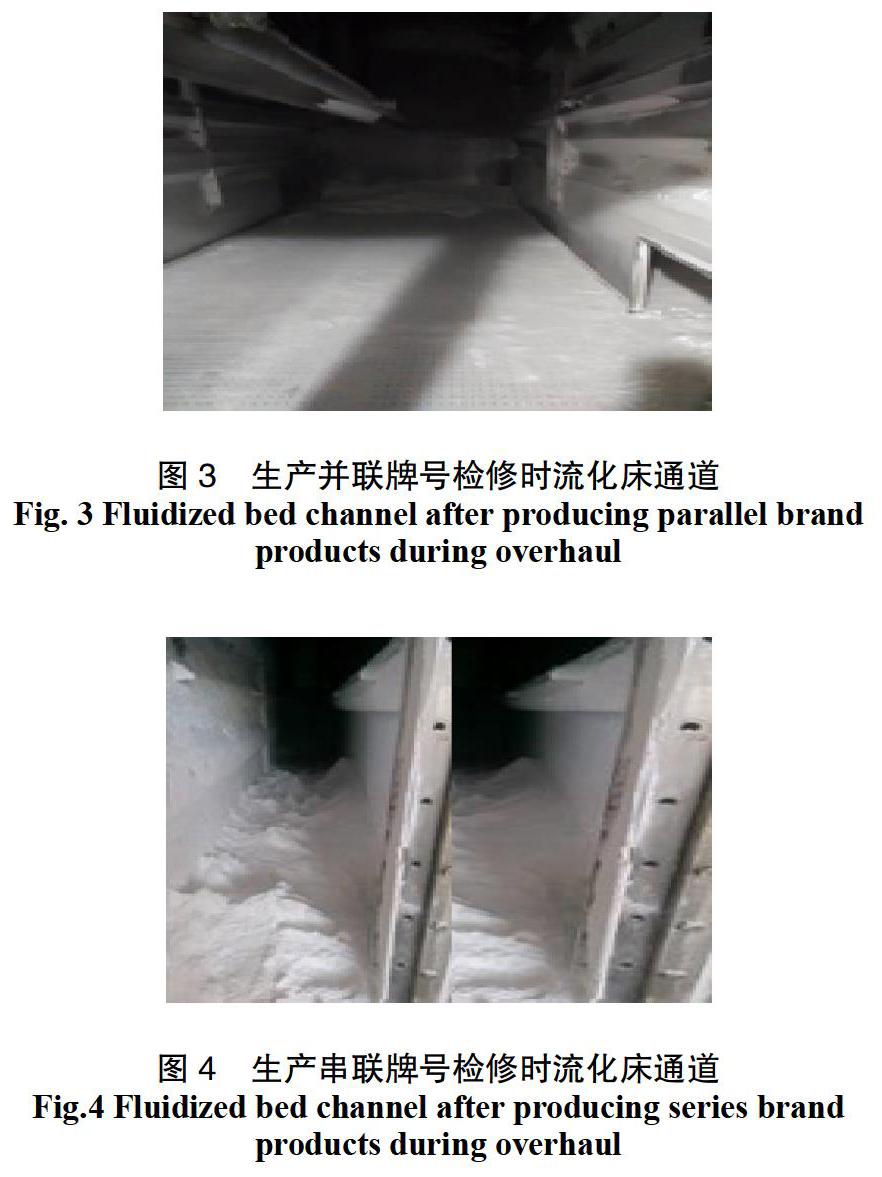

2.2? 干燥器流道粉料堆積

由圖3和圖4可知,當流化床干燥器內存在塊狀樹脂時,熱氮氣無法將其吹動,會在流化床內長時間停留,累積到一定程度后就會導致干燥器流道堵塞[6],使流化床壓差升高;尤其是生產管材等串聯牌號時,大量塊狀樹脂的存在,嚴重影響了床層的流化效果,造成粉料無法排出床層,最終致使裝置停車檢修。

上述問題的存在使裝置自投產以來,多次因流化床干燥器造成裝置全線停車檢修。經統計,2014年為4次;2015年3次。平均運行周期在3個月左右,最長運行周期為5個月。當生產管材等串聯牌號時,運行周期僅為1個月。

3? 原因分析

通過流化床干燥器檢修情況可知,導致流化床干燥器運行周期短的主要原因是分布板篩孔堵塞和干燥器粉料堆積。在此,從裝置運行的實際情況出發,結合裝置工藝特點,同時與同類企業流化床的運行參數進行對比,分析原因。

3.1? 分布板篩孔堵塞的原因分析

原料在反應釜內聚合過程中不可避免的會產生部分低聚物蠟。它們隨母液進入離心機進料罐后,部分蠟會沉積在HDPE粉料上。同時,粉料經離心機分離后仍含有質量分數30%左右的母液,這些母液中的蠟(母液中蠟的質量分數約為1.5%)也會同粉料一起進入流化床干燥器內,在干燥過程中己烷蒸發,而蠟則吸附在粉料上。蠟的熔點在80~110 ℃之間,而流化床一腔及二腔的操作溫度分別為85 ℃和95 ℃。在該溫度下,少量吸附在粉料表面的蠟會被熔融,使得粉料具有一定的黏性。因此,在一定條件下粉料會被黏附在分布板篩孔上,并不斷累積直至堵塞。

3.2? 流化床干燥器流道內粉料堆積的原因分析

3.2.1? 粉料在流道內堆積的原因分析

流化床干燥器分布板有很多不同開口方向的篩孔,當熱氮氣通過分布板時使粉料處于流化狀態在流化床內進行干燥。同時從篩孔噴出的氮氣使粉料受到沿流化床流道方向的作用力,在該力的驅動下粉料經流道出口進入流動方向相反流道。在流道進出口處篩孔方向發生改變,使得原本在整個流道篩孔噴出的氮氣作用下的粉料在流道進出口處僅受到附近篩孔噴出的氮氣作用。因此,在流道進出口處物料受到的作用力最小,當床層有塊狀樹脂進入時,會首先在此處累積,且堆積的塊狀樹脂在高溫下還會進一步黏附粉料或塊料而進一步變大,致使床層粉料堆積,出料困難。因此,塊狀樹脂的存在是影響流化床干燥器運行周期的重要因素。

3.2.2? 流化床內塊料樹脂的產生

由表1、圖5和圖6可知,在生產并聯牌號時,流化床可運行3個月,在檢修時流化床的床層上僅有少量的塊狀樹脂。而在生產串聯牌號時在短短1個月的時間內床層就累積了大量的塊狀物料。并由此引起大量粉料堆積,流化床流道堵塞。鑒于在生產串聯牌號的過程中反應器出料線及泵時常會發生因塊料樹脂引起堵塞的情況,而在并聯牌號的生產過程中并沒有類似的事件發生。因此,可以推斷流化床塊料樹脂主要來源是聚合反應系統。此外,在流化床內熔融的低聚物蠟,由于增加了粉料的黏度,也會在一定程度上增加塊狀樹脂數量。

塊狀樹脂是因為熔融或其他原因,聚合物在反應釜內相互黏結在一起形成的。HDPE淤漿聚合工藝中存在不同程度的結塊及黏壁現象,嚴重時會影響企業的正常生產及經濟效益。造成塊狀樹脂產生的因素復雜,與聚合物本身性質、聚合反應溫度、淤漿質量分數、催化劑質量分數等工藝參數有關。

在生產過程中,聚合物本身性質是影響聚合物結塊最重要的因素,分子量分布寬、低聚物蠟質量分數高,都會加劇聚合物的結塊[7]。因此,在實際生產過程中生產串聯牌號時,聚合反應會產生更多的塊狀樹脂,導致流化床干燥器運行周期較生產并聯牌號時短。溫度是造成塊狀樹脂的重要因素,反應釜因控制不當導致聚合反應溫度不均勻,出現局部溫度過高的現象尤其是長時間局部過熱,會導致聚合物顆粒處于熔融或半熔融狀態,此時易形成塊狀物料[8]。聚合反應所需催化劑由隔膜計量泵供給,由于催化劑顆粒易堵塞閥室或墊住閥球,導致該泵在運行時不上量的問題時有發生,造成反應器壓力和溫度波動,在調整過程中若控制不當,出現催化劑補加量過高時,較高質量分數與活性的催化劑進入反應釜后,附著在凹凸不平的反應釜壁上催化乙烯聚合,使反應熱不能及時撤出,反應溫度局部過高,部分細粉間發生粘連,一部分聚合物粘在釜壁上,影響傳熱。另一部分脫離釜壁成為大顆粒或者塑化塊[9]。另外,反應釜內淤漿質量分數過高可造成黏度增加,反應器撤熱熱阻增加,同樣會引起聚合物結塊[10]。

3.3? 與同類裝置流化床運行參數對比及分析

盡管本裝置與某高密度聚乙烯裝置的流化床干燥器設備的生產廠家不同,但在流化床干燥器前的工藝流程相同,設備選型相近。故與其裝置的流化床運行參數進行對比分析,對探索流化床運行周期過短問題的原因及下一步技術改造方案仍具有重要指導意義。

同類裝置流化床二腔未設置折流板,粉料前進阻力小,而本裝置流化床二腔設有折流板,粉料停留時間長,前進阻力較大。同時,鼓風機出口壓力低于某石化裝置,對進入流化床的物料產生的推動力就小得多,對粉料中塊狀樹脂的質量分數反應更加敏感,床層因塊狀樹脂而導致堵塞的風險大大提高,分布板篩孔被表面呈熔融態蠟堵塞的可能性也相應增加。可見,鼓風機出口壓力對流化床的運行周期有至關重要的影響,提高流化床鼓風機出口壓力有利于延長流化床的運行周期。

綜上所述,造成我裝置流化床運行周期短的原因主要有:

1)流化床進料中含有的蠟在流化床內熔融,粉料的黏度增加,在一定條件下引起分布板堵塞。

2)流化床進料夾帶的塊狀樹脂是造成流化床運行過程中周期過短的主要原因。

3)塊狀樹脂在流化床流道進出口處受到氮氣的作用力下降,故極易在此處累積導致床層流化狀態下降,并使得局部分布板篩孔堵塞,進一步加劇粉料堆積。

4)熱氮鼓風機出口壓力低是引起流化床運行周期過短的重要因素。

5)分布板的堵塞程度與流化床內的塊狀樹脂堆積相互影響。當出現樹脂堆積時,篩孔的透氣性變差,黏粉料更易引起分布板的堵塞。而分布板堵塞又會使氣體分布不均勻,可在流化床的局部形成死床,加快塊狀樹脂在床層內的累積。

4? 建 議

1)提高離心機溢流堰高度,降低粉料中的濕含量。同時嚴格控制母液中的蠟質量分數,特別是生產密度較低的牌號,可適當降低母液的循環量。

2)不斷優化聚合反應器操作,尤其是生產管材等串聯時,要穩定催化劑供給,嚴格控制聚合反應溫度,避免出現局部過熱現象,減少塊狀樹脂的生成。在離心機進料泵前加大孔徑過濾器,減少流化床進料中夾帶的塊狀樹脂。

3)加大熱氮循環量,適當提高流化床系統鼓風機出口壓力。盡管理論上提高鼓風機壓力會對延長流化床干燥器運行周期起到一定積極作用,但鼓風機出口壓力的提高受到床層高度和旋風分離器的分離能力這兩個因素限制,故優化空間有限。

4)建立完善的流化床出空操作方案。由于當流化床壓差高報或大幅上漲時,內部的塊料樹脂已經有一定量的堆積,同時分布板堵塞的情況已經發生。此時對流化床進行出空操作,盡管可以將部分塊狀樹脂排出,但無法改善分布板的堵塞狀況,投用后流化床壓差很快會再次升高。因此,應在流化床壓差出現大幅上漲前對其進行出空,防止塊狀物料的累積和分布板堵塞程度進一步加劇。

參考文獻:

[1]譚克,徐志強,譚春海,等.高密度聚乙烯反應影響因素及控制措施[J].當代化工,2020,49(1):171-174.

[2]宋紅.冷凝模式下Unipol LLDPE流化床分布板堵塞原因分析[J].城市建設理論研究,2014(20):648-648.

[3]張蘭,吳江,慕雪梅,等.HDPE生產工藝進展[J].合成樹脂及塑料,2012,29(2):84-88.

[4]周志宇.聚乙烯生產技術問答[M].北京:化學工業出版社,2014.

[5]陳炳和.化學反應過程于裝備[M].北京:化學工業出版社,2009.

[6]王勇,石一剛,王婷婷,等. UNIPOL工藝聚乙烯裝置反應器分布板堵塞原因分析[J].當代化工,2018,47(9):1969-1971.

[7]林尚安,于同隱,楊士林,等.配位聚合[M].上海:上海科技出版社,1998.

[8]劉柏平,任曉紅,陳紀忠,等.反應器內聚合物粘壁行為分析-HDPE漿液外循環冷卻撤熱技術改造[J] .石油化工高等學校學報,1998,11(2):5-10.

[9]張元禮,姜明,閆成玉,等.高效催化劑在淤漿法HDPE裝置上的應用[J].合成樹脂及塑料,2007,24(4):49-51.

[10]苑士波.大慶HDPE裝置聚合釜結塊原因及預防措施[J].黑龍江石油化工,1995(3):1-2.