多保護融合的化工廢水池自動排水系統設計

楊云鵬 于有生

摘? ? ? 要: 針對傳統化工企業廢水池排水系統工作中,存在排水過程無法自動調節、缺少實時監控、設備不帶保護及自動化流程不完備而易導致系統故障等諸多問題,設計了基于S7-1500PLC搭載人機界面的,并結合溫度、濕度、系統液位、設備運轉時間等多層保護融合的自動控制系統。通過人機界面對工作過程進行實時監控,保證系統穩定運行;通過傳感器對高低液位、設備溫濕度等信息進行實時反饋,防止系統故障;通過PLC程序對系統啟停、持續運轉時間等信息進行優先級判斷,實現系統優化運行。試驗測試結果表明,設計的自動排水系統能提高系統穩定性、安全性,降低故障率。

關? 鍵? 詞:廢水池;PLC;多層保護;排水系統;人機界面

中圖分類號:TQ 09? ? ? ?文獻標識碼: A? ? ? ? 文章編號: 1671-0460(2020)09-2055-04

Abstract: In view of problems existing in the drainage system of waste water pool in traditional chemical enterprises, such as failure of automatic regulation in drainage process, lack of real-time monitoring, incomplete automation process, and so on, an automatic control system based on S7-1500 PLC with human-machine interface and the integration of multi protection such as temperature, humidity, system liquid level and equipment operation time was designed. The real-time monitoring of working process was carried out through human-machine interface to ensure stable operation of the system; real-time feedback of information such as liquid level, temperature and humidity of equipment was carried out through sensors to prevent system failure; the priority judgment of information such as system start and stop, continuous operation time was carried out through PLC program to realize the optimal operation of system. The test results showed that the system improved the stability and safety, and reduced failure rate.

Key words: Wastewater pool; PLC; Multi-layer protection; Drainage system; Human-machine interface

化工企業廢水處理與排放一直是困擾企業生產的一個難題,隨著化工企業產能逐漸提高,廢水處理量不斷加大,廢水池作為生產環節的終端,是化工企業高效生產、環境保護中關鍵的一環[1]。傳統化工廢水池通常使用簡單的電控箱與潛水泵配合搭接組成排水系統,該系統運行效率較低、工人勞動強度大、需要長時間巡視現場并手動調節系統工作狀態;同時,系統由于自動化集成度不高,通常不設置溫度、濕度等保護方式,降低大規模排水系統整體安全系數[2-3]。在此情況下,通過廢水池排水系統中多臺潛水泵的自動化控制可以明顯改善廢水處理工作效果,提高廢水處理效率[4]。

目前有關化工廢水池排水系統自動化設計的研究較多,陳冠鋒[5]從化工廠應急事故用廢水池的設計出發,著重介紹了廢水池系統的組成及廢水池的容積計算,在排水系統架構上進行了優化;陳徐? ?榮[6]從工藝參數驗算、設備及結構分析、開啟順序等方面設計了廢水池自吸泵控制系統,提出解決排水系統設計選型難題的路徑;孫立柱[7]等基于節能運行和零排放理念,設計了化工廢水池排水系統回用于循環冷卻水的控制方法,優化了排水系統;孟影子[8]設計了煤化工廢水池自動排放系統,著重研究了通過對排水系統的實時監控,使排水系統達到指標要求。但是,面向化工廢水池排水系統設計中融合設備的多層保護,達到系統附帶相關聯鎖、優先級運行控制的研究較少。鑒于此,本文從融合液位、溫度、濕度、持續運行時間等實時反饋信息的多層保護自動排水系統設計出發,以西門子S7-1500PLC為核心,通過設計優先級判斷算法,選取內嵌式數字量溫、濕度傳感器及數字量固定式液位傳感器實時采集運行狀態信號,搭載具有實時監控、報警反饋功能的基于昆侖通態TPC7062Ti的人機界面系統,從而構造一池多泵協同運行和優化控制系統,目的是實現系統高效運行和延長系統使用壽命。

1? 系統工作原理

化工廢水池自動排水系統包含2臺30 kW防水型潛水泵交替工作,系統工作原理根據現場執行機構的運行動作以及反饋至系統下位機的相關監測數據信號完成控制要求。

1)化工廢水池設高中低3個液位,使用2支固定式液位傳感器負責3個液位信號的傳遞,若高液位傳感器有信號,則判定為高液位;中液位有信號而高液位無信號則判定為中液位;中液位無信號,則判定為低液位。系統設置自動控制、手動操作、系統急停、單臺泵啟停4種功能。當系統自動/手動切換按鈕切換至手動操作時,系統啟停需在距廢水池較近位置指定控制箱完成,且系統不受自動控制模式下邏輯、聯鎖、優先級控制。

2)當廢水池處在低液位時,開啟1臺潛水泵運行,且系統計時2 min后自動停止運行;當廢水池處在中液位時,開啟1臺潛水泵運行;若廢水池運行8 min后仍檢測在中液位,未到達低液位,則系統開啟2臺潛水泵同時運行,并報“持續中液位”警;若廢水池未處在高液位或持續中液位下,1臺潛水泵持續運行15 min,則系統自動停止本臺潛水泵,切換另1臺潛水泵運行;當廢水池處在高液位時,同時開啟2臺潛水泵;運行8 min后,檢測廢水池若仍處于高液位,則報“持續高液位”警,但系統不關停潛水泵。

3)潛水泵運行過程中出現溫度、濕度異常時,不論液位處在何處,故障潛水泵自動停止運行,同時系統判斷在保證滿足切換條件下轉至無故障潛水泵運行,并報 “溫度異常”警或“濕度異常”警,溫度閾值設為60 ℃。系統控制流程如圖1所示。

2? 系統設計

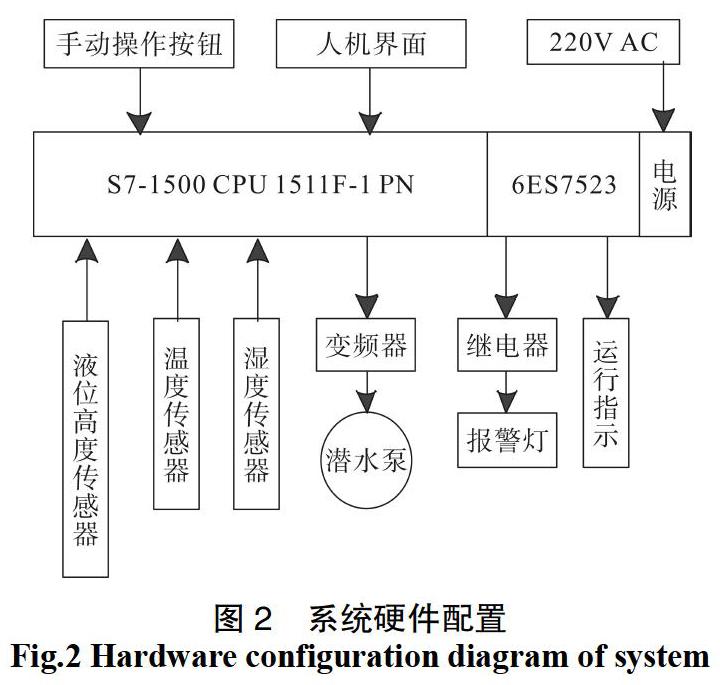

2.1? 硬件設計

多保護融合的化工廢水池自動排水系統硬件配置如圖2所示,控制系統以S7-1500PLC CPU及其6ES7523輸入輸出模塊為核心,通過按鈕、人機界面輸入指令信號,通過溫度、濕度、液位傳感器實時反饋系統信號至PLC中心進行邏輯運算和處理,根據系統工作原理轉化為PLC內部控制程序,對輸入信號進行響應后,向終端輸出特定的指令,例如潛水泵運行指令、潛水泵停止指令、系統報警指令、系統運行指示等;同時,利用人機界面與PLC間的實時通信功能從而對系統運行狀態、報警信息實時監控和顯示,并對系統進行自動模式下的操作。

為了方便觀測到現場狀況,防止手動控制模式下遠距離操作時系統發生意外,特別設計了手動操作與自動模式分離控制方式,手動操作模式僅可在現場指定的控制箱完成操作,人機界面不包含手動模式,僅保留手動/自動切換按鈕功能。

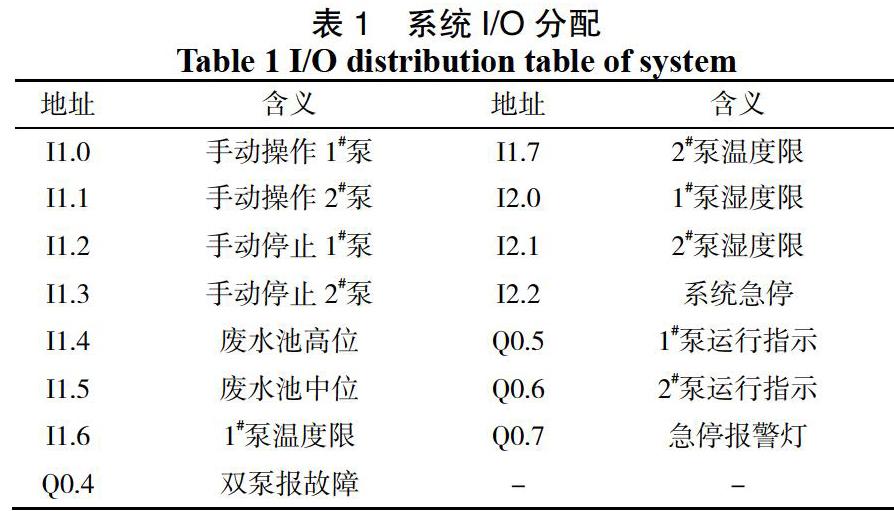

2.2? 系統I/O分配

根據西門子S7-1500PLC模塊化結構設計特點及功能可擴展性優點,為滿足系統功能需求和未來系統升級擴展可行性[9],系統設計中使用CPU 1511F-1 PN作為控制執行中心和西門子6ES7523- 1BL00-0AA0模塊進行16位數字量接收和輸出功用。如表1所示,系統設計了11個數字量輸入和4個數字量輸出位,通過I1.0、I1.1、I1.2、I1.3實現手動控制潛水泵運行, 通過I1.4、I1.5搭載液位傳感器輸入液位實時信號,作為系統判斷液位的依據,I1.6、I1.7分別用作潛水泵帶電機盒內溫度傳感信號的輸入,I2.0、I2.1分別用作潛水泵帶電機盒內濕度傳感信號的輸入,I2.2為現場系統突發故障急停操作。

3? PLC程序設計

選取廢水池處于中液位時系統典型運行模式為研究對象,設計帶多層保護及優先級運行的PLC程序,構造置位優先和復位優先寄存器模塊,分別用RS和SR表示。圖3為系統中液位時PLC控制程序,第一級程序任務為判斷是否處在中液位,只有在中液位的運行狀態下,且需做切換的潛水泵無故障,此時泵間切換功能才被允許,若液位處于非中位,則復位優先判斷后向第二級輸出0信號;第二級程序任務控制方式為,設1#泵處于正常運行狀態,此時系統監控發現溫度、濕度及運行時間超限等任一監測出現報警時,2#潛水泵啟動運行,1#潛水泵復位停止,待運行時間達到系統設定運行時限時,或運行中2#泵出現故障報警時,系統則重新切換1#潛水泵投入運行,如此往復,直到判定回歸低液位,則系統停止運行;若某一時刻1#潛水泵處于故障狀態,不滿足切換運行條件,則利用系統設置聯鎖保護功能,系統停止運行并報故障警,保證系統在做1#和2#潛水泵切換時,無失效事故發生。

4? 人機界面設計

組態技術廣泛應用于自動化領域,其人性化界面、搭載觸摸式操作功能,已初具應用規模[10]。設計選用昆侖通態TPC7062Ti嵌入式一體化人機界面,以實現自動排水系統同時兼具監控功能與操作功能,顯示屏為分辨率800×480的7英寸高亮TFT,處理器搭載主頻600 MHz的Cortex-A8 CPU,滿足化工廠實際應用環境對實時監控和歷史數據查詢功能的需求[11]。

圖4為化工廠廢水池自動排水系統人機見面總畫面,畫面設置兩座模擬化工廢水池,自動/手動功能切換按鈕,溫度、濕度及廢水池液位報警指示燈,歷史報警數據查詢界面切換功能。

5? 運行結果監測

將系統應用于化工廠廢水池項目進行現場試驗,據現場30日段內運轉周期的設備故障檢修記錄、人機界面報警記錄畫面等統計對比發現,相較原系統,新設計的自動排水系統周期內故障發生次數為0,系統共監測報警2次,其中1起是由于廢水池內雜質堵塞1#潛水泵入料口,葉輪受力加大造成泵體超負載溫度升高;

另1起是由于某一時間段內液位持續偏高,系統連續運轉無修整時間造成2#泵體溫度升高。系統報警監控數據如圖5所示。

系統能自動調節廢水池液位,保證廢水池無外溢現象;潛水泵運轉正常,無異常聲響。對新系統進行運行跟蹤,得出數據與舊系統對比如表2所示。

6? 結束語

考慮化工企業廢水池排水過程的現狀及存在問題,通過將原有排水泵單一電氣控制方式進行重構,構建搭載TIA-V15程序的S7-1500PLC與嵌入式組態的昆侖通態TPC7062Ti人機界面為核心的化工廢水池自動排水系統,設計了基于多層保護相融合的系統控制流程、硬件設施、PLC程序、人機界面,通過現場運行監測及記錄對比,達到理想運行效果。

1)系統采用多層保護優先級設定,通過電氣系統液位、溫度、濕度及設備持續運行時間4種保護層級間的融合保護,使系統自動化程度提高的同時安全性得到保障。

2)系統改變以往人工切換的方式,通過程序端自動設定多臺排水泵交替優化運行規則,降低了單臺排水泵連續運轉發生設備損壞風險的概率,提高了設備使用壽命的同時增大維修間隔,延長了系統運維周期。

3)系統為實現集約化控制特點,摒棄了搭建多臺PLC造成大量I/O點空余現象,系統利用數字量輸入輸出模塊配合S7-1500PLC構建系統控制核心,降低不必要的冗余設計,保證設計經濟性;同時, CPU模塊沒有集成I/O點,完全使用模塊化I/O點輸入輸出,方便未來系統擴容和升級。

參考文獻:

[1] 王泓皓. 煤氣化廢水深度處理實驗研究[J].當代化工,2019,48(12):2801-2803.

[2]莊微. 處理工業有機廢水新技術研究進展[J].當代化工,2019,48(12):2944-2947.

[3]許敏,胡邦,黃平岳,等.江陰利港電廠含煤廢水處理系統改造工程設計[J].給水排水,2019,55(S1):214-216.

[4]張天林,王剛,蔣榮芳.淺談某涂裝車間廢水處理系統運行控制[J].現代涂料與涂裝,2014,17(8):64-66.

[5]陳冠鋒.化工建設項目應急事故廢水池的設計探討[J].上海化工,2016,41(3):12-14.

[6]陳徐榮.含氯廢水池自吸泵技術改造與系統設計注意事項[J].石油化工設備,2019,48(3):66-69.

[7]孫立柱,王成琦,張越.江蘇某鋰電池生產廢水零排放工程設計[J].廣東化工,2020,47(6):170-172.

[8]孟影子.煤化工廢水處理自動化控制研究[J].化工設計通訊,2019,45(12):12-13.

[9]于方偉.精細化工中廢水處理技術及控制對策分析[J].化工管理,2020(5):61.

[10]朱科寅,馬萬里,安曌.關于精細化工廢水處理技術及控制對策的研究[J].現代鹽化工,2020,47(2):1-2.

[11]包穎.罐區自動排水裝置設計[J].當代化工,2010,39(2):156-157.