薄壁圓形銅管管端收口及水嘴一體化管件技術

時 虹 萬曼華 郝宜熙

(1、九江職業技術學院,江西 九江332007 2、九江財興衛浴實業有限公司,江西 九江332007)

隨著人們生活水平的不斷提高,對水嘴等衛浴產品的品質需求也在不斷提升,特別是對水嘴產品的美觀、健康、環保等綜合要求越來越高。目前,一些傳統的水嘴產品很難達到這些綜合性能要求,傳統的水嘴產品加工方法多采用鉛黃銅鑄造成型,這種加工方法的主要缺點是:壁厚尺寸大、材料浪費大、能耗高、環境污染大,同時由于產品含鉛量高,在使用過程中,材料內部的鉛會不斷析出至飲用水中,對人體健康產生危害[1]。基于此,為了開發更健康環保的水嘴產品以適應市場需求,各種低鉛銅合金或無鉛紫銅的薄壁管材采用節能冷加工成型技術也就應運而生,冷加工成型方法不僅環境污染少,也更符合行業發展要求,給衛浴潔具產業帶來了一場深刻的革命。但是,用薄壁管材成型產品,還有很多技術和工藝問題需要突破。

1 產品結構特點分析

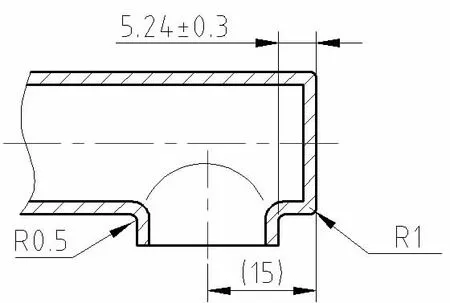

產品結構如圖1 所示,該產品是一款造型優美、線條流暢的管端及出水口一體化管件,材料選用H65 薄壁黃銅圓形管材,其結構由管身接頭、彎曲管身、出水口及管端收口四部分組成,其結構特點為:

(1)出水口采用脹形、鉆孔、翻邊技術,確保出水口與主管道成為一體并自然相貫;

(2)管端采用冷擠壓收口技術,使得管端與主管道成為一體,無收口痕跡;

(3)彎管角度為90℃左右,需采用逐次彎曲成型技術,彎曲表面光滑、無裂紋、精度高;

(4)管身接頭與管身為焊接成型,無外觀焊縫、無滲漏。

圖1 產品結構圖

同類產品的出水口及管端收口技術為:出水口大都采用鉛黃銅直接鑄造成型,會導致鑄造圓角過大,不美觀,同時具有鑄造成型的缺陷,以及鉛會析出至飲用水中的危害;管端收口大都采用圓片封堵焊接形式,不美觀且會有漏水的隱患。

本產品的出水口及管端收口的技術優勢為:出水口采用脹形、鉆孔、翻邊技術,翻邊后過渡圓角為R0.5,過渡圓角小,美觀大方,沒有鉛析出至飲用水中的危害。管端收口技術的先進性在于:

(1)彎曲管身的原材料是一根整體直形的H65 銅管(易于取材);

(2)彎曲成型后為一端全封閉整體無需焊接、無需粘結、無需封堵等技術的整體管端技術(技術創新點),采用反復多次冷擠壓收口技術,管端與主管道成為一體,無收口痕跡,無圓片封堵造成的焊接缺陷。產品出水口及管端收口簡圖如圖2 所示。

圖2 產品收口簡圖

2 出水口自脹形一體化成型技術

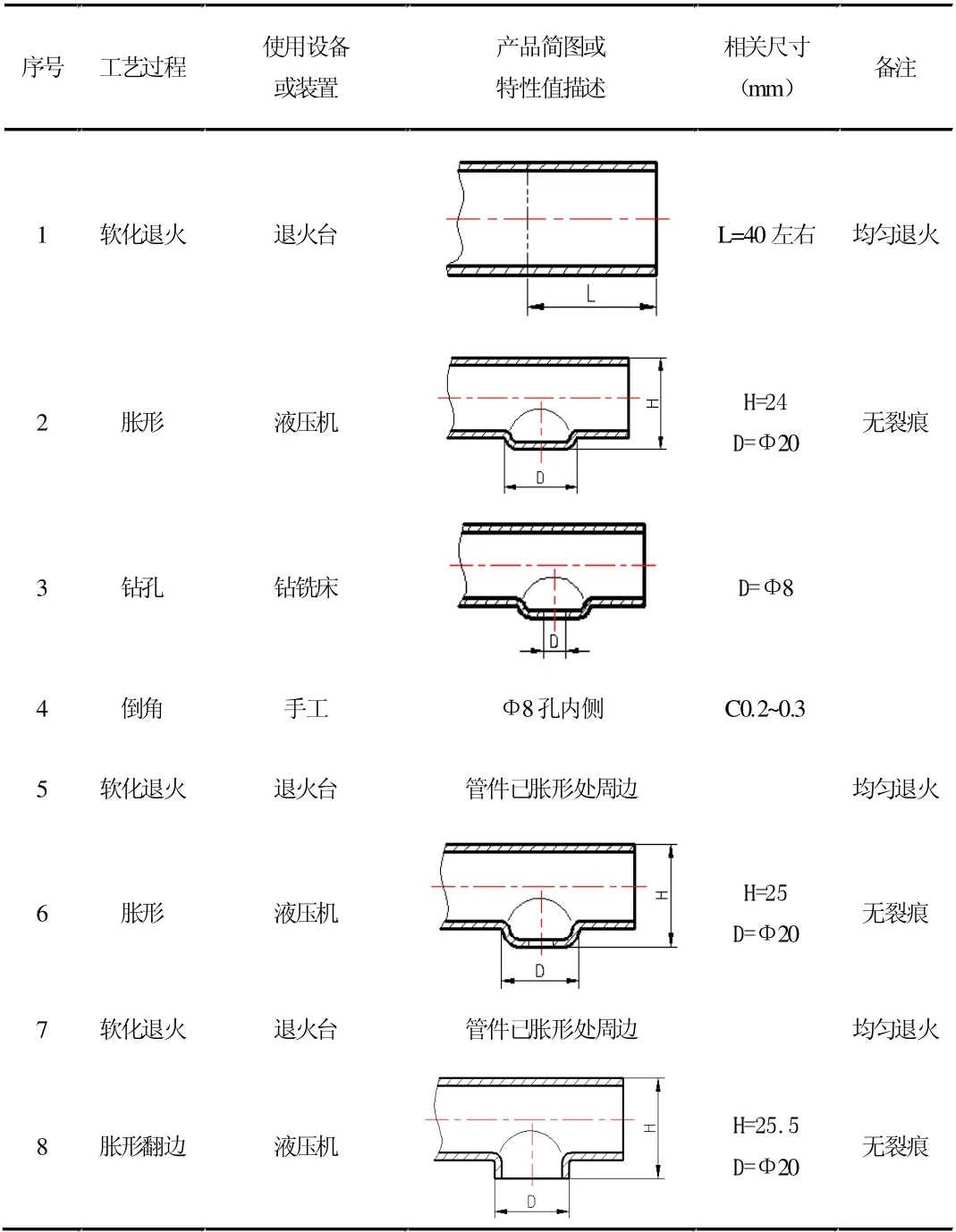

該產品的出水口先采用聚氨酯脹形,再進行鉆孔,然后翻邊修整,使得出水口與主管道成為一體并自然相貫,該技術難度大,要求出水口翻邊出來后,相貫自然,管口壁厚均勻,不允許有變形、裂口等現象。

其工藝過程如表1 所示。

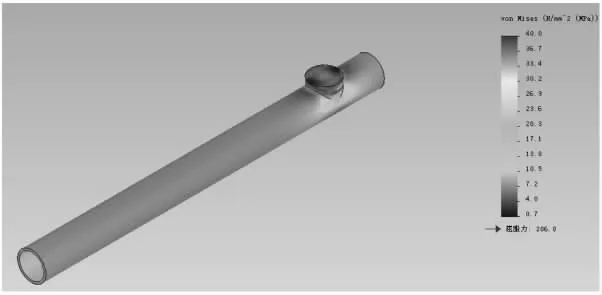

薄壁圓形銅管要經過三次脹形才能達到尺寸要求,每次脹形前先要進行軟化退火處理,以降低硬度、消除應力、使材料更容易變形。脹形次數如果過少,極易引起開裂現象,經過反復試驗,反復調整脹形參數,發現脹形三次可達到要求,脹形過程中脹形力為35KN 左右,脹形處的應力經有限元分析后達到要求,有限元分析結果如圖3 所示,最大值為40MPa,最小值為0.7MPa,其最大值小于H65 的許用應力(約350MPa)。

出水口脹形完畢,需要翻邊,翻邊時應注意避免開裂,需在專用模具上進行(此項模具技術已經另外申請專利)。

表1 出水口自脹形一體化成型技術簡單工藝過程

?

圖3 H65 黃銅圓形管材脹形處有限元應力分布圖

3 管端收口技術

該產品管端采用反復多次冷擠壓收口技術,使得管端與主管道成為一體,管端與主管道外表面沒有任何收口痕跡。為了實現該項冷擠壓收口技術,自主研制了一套專用收口刀具和收口夾頭工裝,該工裝經多次試驗、調整修改參數,最終實現了管端收口(此項技術企業自主研發、自主生產、自主使用),使用時,將收口夾頭放入數控車床三爪卡盤內,將管件插入收口夾頭內,夾緊,裝好專用收口刀具等,開動數控車床,進行管件收口、車尾等操作,操作過程中,要求管件不得夾傷、壓傷等,產品收口簡圖如圖2 所示。

4 產品的創新性、先進性

4.1 采用薄壁銅管管端冷擠壓收口技術,使得管端與主管道成為一體,管端與主管道外表面沒有任何封口的痕跡,渾然一體,傳統技術采用管端焊接圓片封堵形式,容易造成漏水現象,而該技術避免了焊接所帶來的質量缺陷問題,具有視覺美觀、自然大方的特點,該技術在國內屬于領先水平。

4.2 出水口采用聚氨酯脹形、鉆孔、翻邊技術,確保出水口與主管道成為一體并自然相貫,避免傳統的焊接技術所帶來的質量缺陷問題以及采用其他方法脹形造成的相貫處圓角過大不美觀問題,產品具有精度高、成本低的特點、外觀一體成型、既美觀又節約成本,該技術在國內屬于領先水平。產品的實物圖如圖4 所示。

圖4 產品實物圖

5 結論

采用薄壁圓形銅管管端收口及水嘴成型一體化技術代替傳統的鉛黃銅鑄造成型技術,克服了鑄造成型方法的缺點,解決了傳統技術采用管端焊接圓片封堵形式造成的漏水現象,水嘴處采用氨酯脹形、鉆孔、翻邊技術避免了傳統的焊接接頭所造成的質量缺陷和不美觀問題,同時從根本上解決了生產過程中的污染問題,大大降低生產成本,與傳統加工方法相比節約材料成本約40%,完全符合我國產業政策的要求。