巷道破碎頂板注漿加固技術研究

范文生,王 眾

(1.山西焦煤集團有限責任公司, 山西 太原 030024; 2.中國礦業大學 礦業工程學院, 江蘇 徐州 221116)

隨著開采強度和深度的增加,礦井地應力水平增加,巷道掘進后圍巖破碎程度愈發嚴重,尤其受到斷層和采動應力的影響,巷道的支護和保持長期穩定難度急劇增加[1,2]. 破碎頂板松散不具備自穩能力,巷道開挖后容易造成失穩、冒頂等事故[3,4].

注漿技術應用于煤礦破碎圍巖巷道維護,能夠有效控制圍巖變形,顯著改善支護效果,成為一種極具潛力的巷道圍巖控制技術[5,6]. 大量的工程實踐表明,高強度的錨索將破碎圍巖懸掛在深部穩定巖層中,或者采用金屬支架來控制破碎頂板也能起到一定的控制作用[7],但這種被動支護方式并不能適應破碎頂板的長期大變形。注漿加固不但提高巖體的強度,而且還能提高錨桿本身的力學性能,改善普通錨桿的受力狀態,使錨桿工作特性適應圍巖變形規律,錨桿能及時向圍巖提供支護阻力。錨桿和注漿共同作用可提高圍巖結構的整體性及其力學性能。漿液在裂隙中充填,固結后封閉裂隙,阻止圍巖因風化而強度降低[8]. 注漿作為一種主動支護手段,注漿后將松散巖石膠結成整體,提高了巖體的內聚力和內摩擦角,使巖體本身成為支護結構,參與巷道變形與穩定過程,控制圍巖變形效果良好。

以某礦6223-2工作面破碎頂板為工程背景,采用數值模擬方法分析注漿加固對破碎頂板的機理,提出注漿方案并進行工業性試驗,通過現場觀測證明注漿的有效性。

1 生產地質條件

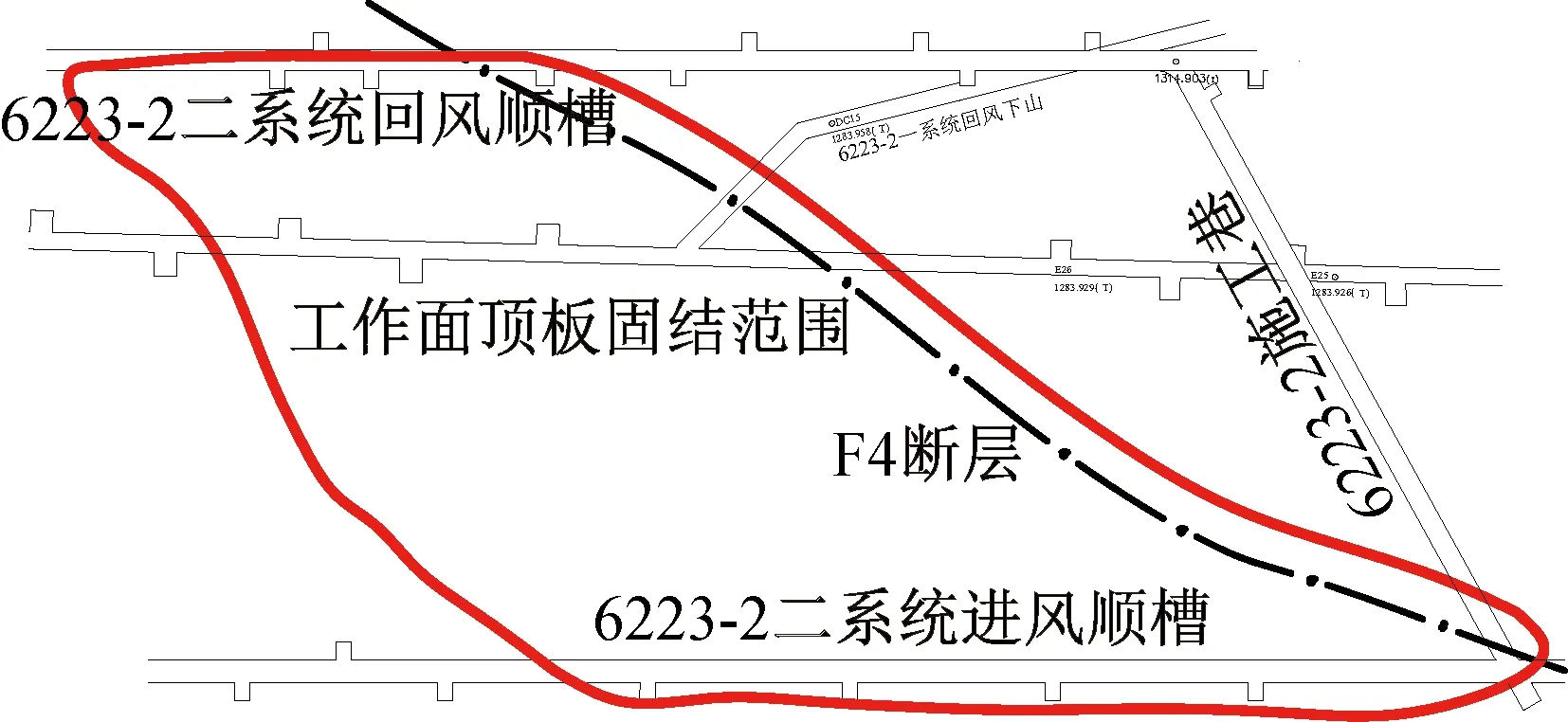

某礦二層采用分層放頂煤開采技術,分層間巷道采用重疊布置方式,上分層6223-1工作面已開采完畢1年左右,下分層6223-2工作面正在回采,埋深約800 m,該工作面進風巷從施工巷口往西約200 m,由于采用木棚被動支護,護頂效果差,頂煤破碎、冒落后,進風巷頂板為上分層冒落的矸石,巷道變形嚴重。在該范圍內工作面有一斜穿正斷層F4,落差6~10 m. 為實現工作面安全高效開采,對工作面破碎頂板和進風巷進行注漿固化,見圖1.

圖1 6223-2工作面示意圖

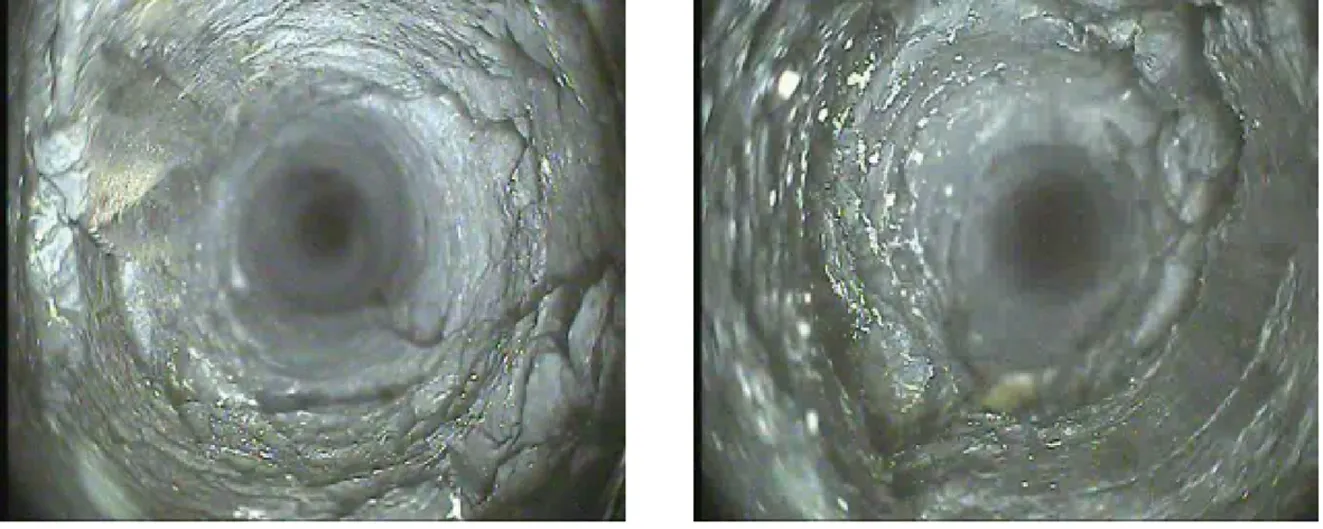

用鉆孔窺視儀觀察6223-2工作面進風巷圍巖淺部煤體的破碎情況,見圖2. 由圖2可知,圍巖淺部的煤體非常破碎,裂隙發育,大量的環向裂隙和軸向裂隙交錯縱橫,部分地方還出現了塌孔、空洞的現象,對進風巷的穩定有很大影響。通過注漿可以充填塌孔、空洞,有效地膠結破碎煤體,改善圍巖結構,提高圍巖的整體性和力學參數。

圖2 進風巷淺部圍巖煤體破碎情況圖

2 注漿加固控制巷道圍巖穩定性分析

2.1 注漿對圍巖應力狀態的影響

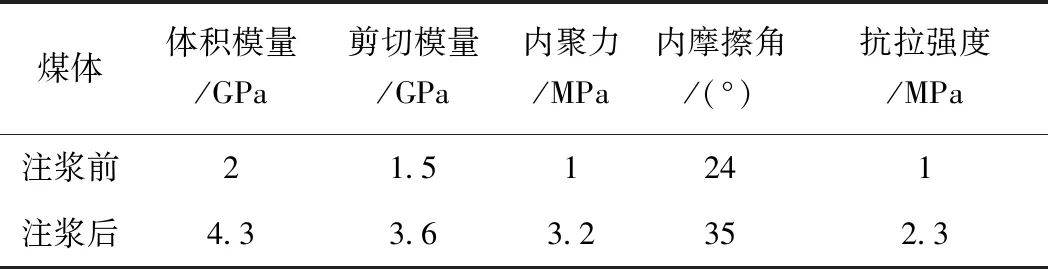

建立UDEC數值模型,數值模擬中主要是改變煤體周圍的力學參數,實現注漿后的圍巖應力狀態改變。為了更加真實的模擬變化情況,在實驗室做注漿固結體的實驗,以確定注漿后煤巖體力學參數的提高量。這里僅考慮煤體的力學參數變化,即僅作煤體在加固后的實驗,加固前后煤體力學參數見表1. 分析注漿前后巷道圍巖應力分布特征,見圖3. 由圖3可知,注漿改善了進風巷圍巖周圍的應力狀況,注漿前斷層附近應力最大為45 MPa,靠近斷層側巷幫的應力降低區寬度為4 m,頂板和右幫約為2 m,底板為4 m. 注漿后斷層附近應力降低為4 MPa,靠近斷層側巷幫的應力降低區寬度為2.5 m,頂板和右幫約為2.4 m,底板為2.2 m. 注漿提高煤體強度使巷道周圍巖體由原來的低應力狀態轉變為高應力狀態,應力降低區明顯減小,尤其是在斷層附近,應力峰值降低11%.可見,注漿加固可以提高斷層附近處進風巷圍巖的承載能力,抑制進風巷圍巖變形的后續變形和破壞,增強進風巷的圍巖穩定性。

表1 注漿前后煤體力學參數表

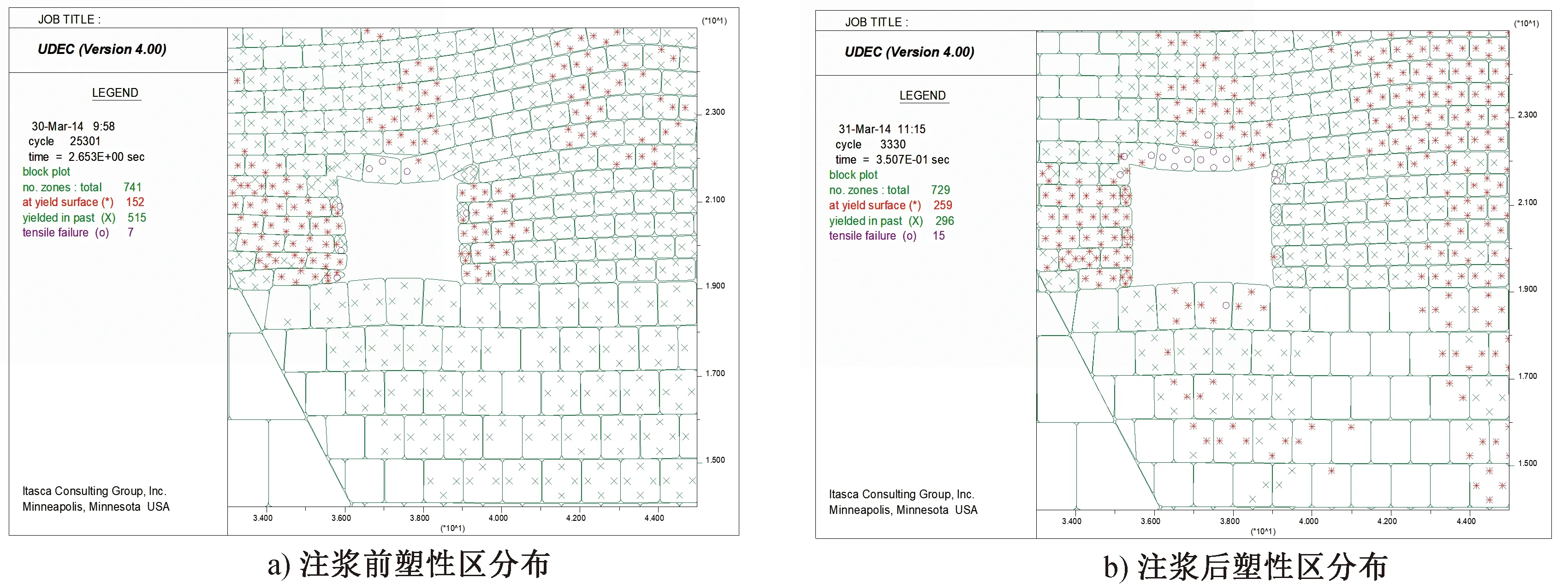

2.2 注漿對圍巖塑性區分布的影響

注漿加固前后進風巷塑性區分布特征見圖4. 由圖4可知,注漿后進風巷圍巖的塑性區分布發生了明顯的變化,左幫和頂板的肩角處塑性區從9 m減小到2 m,巷道靠近斷層側左幫的變形量由1 000 mm降低到400 mm,效果明顯。對于6223-2工作面進風巷來說,注漿加固參與圍巖的變形與穩定過程主要起兩個作用:直接加固巖體形成承載能力,抑制圍巖破壞區的后續發展。

3 注漿加固技術參數

1) 滯后注漿時間。

注漿主要是低圍壓條件下宏觀裂隙內的滲透注漿,滲透系數隨巷道開挖處于變動之中,主要受裂隙張開度和密度控制,并在某一時刻達到最大限度,因而存在一個有利于注漿的時機,6223-2工作面進風巷在掘進時巷道變形量已經很大,當圍巖變形趨于穩定時,裂隙的發育也基本停止,圍巖內部的結構基本不再有大的變化,這時注漿漿液能夠充分滲透到宏觀裂隙區,在時間上和空間上都較為有利。根據某礦的礦壓觀測數據可知,進風巷掘進后60天左右圍巖變形達到穩定,所以滯后注漿時間確定為滯后掘進迎頭60天。

圖4 注漿前后進風巷塑性區分布圖

2) 注漿孔深度。

圍巖松動圈的最大半徑R按修正的芬納公式計算[9]:

(1)

式中:

P—巷道所受地應力,MPa;

φ—內摩擦角,(°);

C—巖石的黏結力,MPa;

r—主巷碹拱半徑,m;

Ps—支護反力,MPa,注漿時取0.

不考慮支護反力,可以最大程度地評估巷道的松動圈半徑,在選取注漿孔深度時保留有足夠的富余系數,確保注漿能夠大范圍地加固破碎圍巖。

根據試驗巷道的參數,在計算時巷道按無支護的情況來處理,也就是Ps=0.6223-2工作面煤層巷道埋深800 m,壓力P=20 MPa,內摩擦角φ為24°,黏結力C=1 MPa,巷道半徑取2 m,則計算出R=2.9 m. 因此,取注漿鉆孔的深度為3 m.

3) 注漿壓力。

巖體有明顯的裂隙時,注漿壓力一般不超過2 MPa,圍巖裂隙發育嚴重破碎時一般不超過1 MPa,裂隙開度較小時可采用1~2 MPa. 由于6223-2工作面進風巷的煤體較破碎,注漿壓力不宜過大,同時,壓力過小漿液難以保障擴散效果,因此確定注漿壓力為1~2 MPa.

根據文獻[10]給出的漿液擴散半徑計算公式可知,當注漿壓力為0.5 MPa時,擴散半徑為0.53 m;當注漿壓力為1~2 MPa時,擴散半徑為1.06~2.12 m.

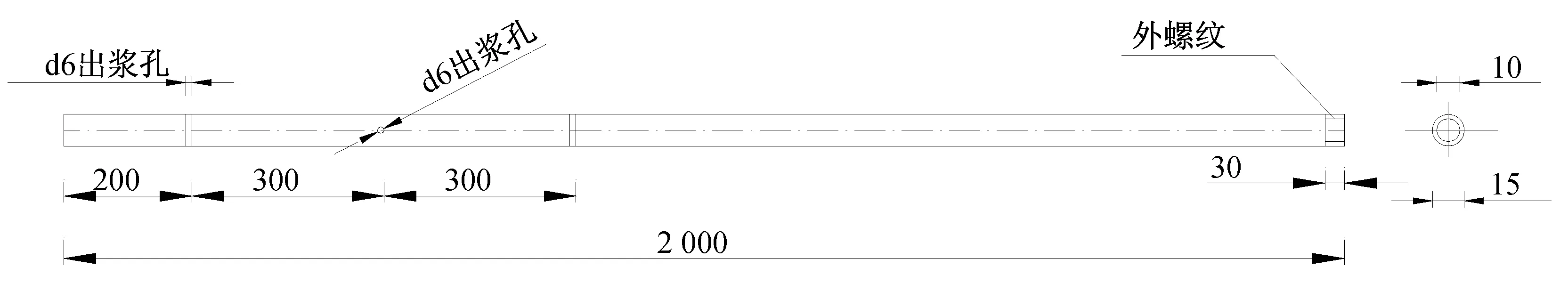

4) 注漿管。

采用DN15鋼管制作,注漿管長2 000 mm,內徑10 mm,壁厚2.5 mm,端頭加工30 mm外螺紋,注漿管結構設計見圖5.

圖5 注漿管加工示意圖

5) 注漿工藝。

制漿地點在6223-2工作面施工巷內,制漿時加甲料與甲料混合形成甲料漿,加乙料與乙料混合形成乙料漿,需要分別加水攪拌輸送,在6223-2工作面施工巷進行混合,到達注漿孔位置后進行注漿。甲料和加甲料以質量比10∶1按照1.5∶1的水灰比加水混合攪拌后形成甲料漿液。乙料和加乙料以質量比10∶1按照1.5∶1的水灰比加水混合攪拌后形成乙料漿液。為防止漿液在攪拌、運輸過程中凝結、堵塞管路和充填泵等設備,需分別攪拌和泵送甲料漿、乙料漿。在注漿孔位置進行混合,高水材料在使用過程中要求甲料漿和乙料漿必須等量進漿、混合均勻,其強度才能達到最大。因此,漿液輸送應采用雙液等量注漿泵。

采用馬麗散封孔。封孔長度1.0 m. 封孔20 min后,即可進行注漿。為了防止串漿,采用間隔打孔、間隔注漿,注漿時間控制在10 min左右。每班注漿完成后需對注漿管進行清洗,防止注漿管路堵塞,清洗時直到管路最末端出清水,清洗結束。

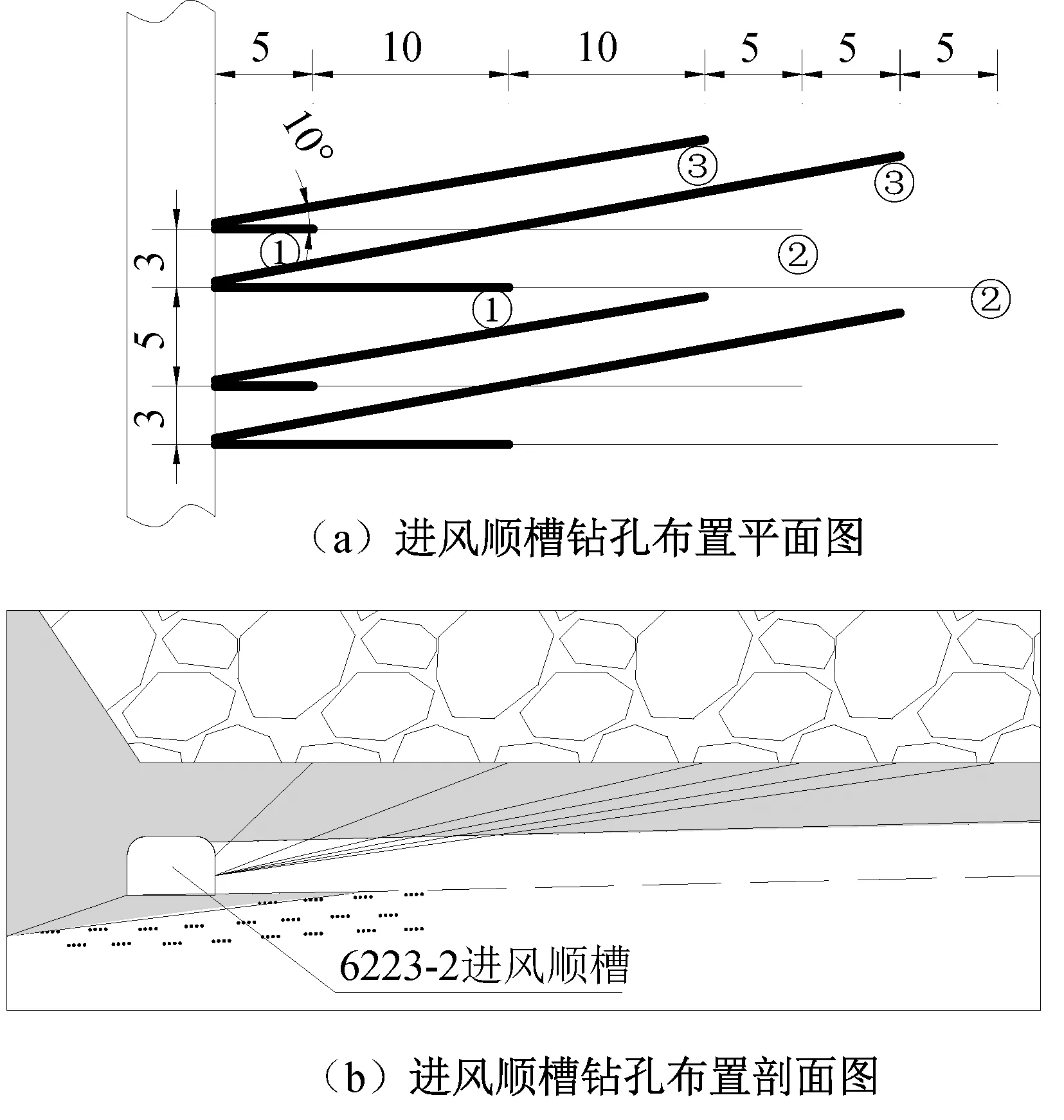

6) 進風巷注漿孔布置參數。

鉆孔用綜合扇形布置方式,在進風巷一側每隔5 m設計兩組綜合布置方式的扇形鉆孔,間隔布置。第一組扇形鉆孔從進風巷離頂板1 m向工作面內頂煤上方水平距離5 m、25 m、30 m依次布置3個鉆孔進行注漿,①號孔和②號孔布置在一個斷面上,③號孔距①②號孔0.3 m;第二組扇形孔從回風巷離頂板1 m向工作面內頂煤上方水平距離15 m、35 m、40 m依次布置3個鉆孔進行注漿,①號孔和②號孔布置在一個斷面上,③號孔距①②號孔0.3 m;兩組孔間距為3 m,見圖6.

圖6 進風巷鉆孔布置示意圖

4 工業性試驗

現場進行注漿后,進風巷淺部圍巖破碎的煤體得到了有效加固,原來較發育的裂隙都由高水材料充填,提高了煤巖體的強度。說明設計的注漿孔深和布置方式是基本符合進風巷具體條件的,保證了進風巷圍巖淺部裂隙的加固,形成了承載結構,改變了錨桿的受力環境,保證了工作面在回采時進風巷滿足正常的生產需求。

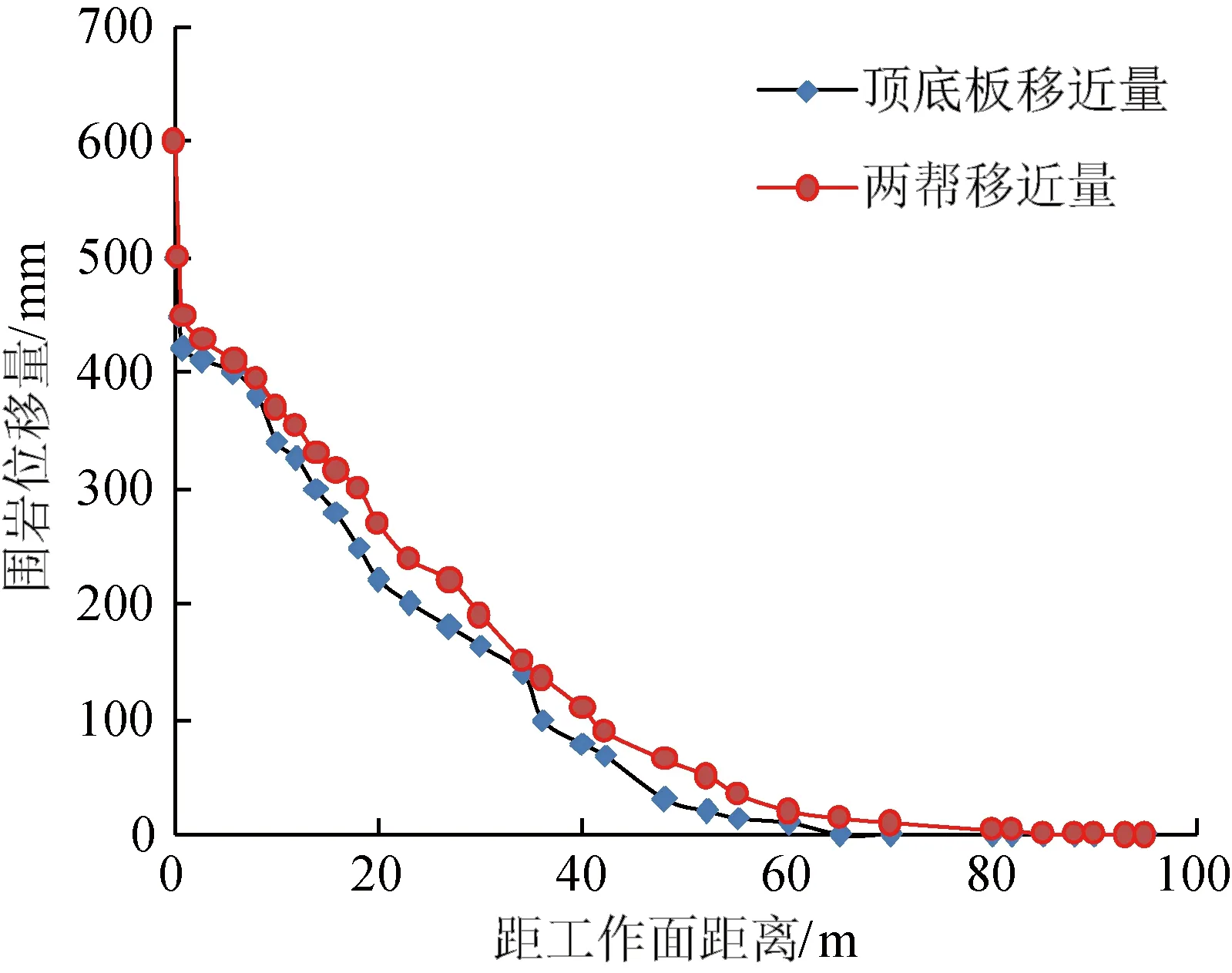

6223-2工作面回采期間注漿段進風巷圍巖變形曲線見圖7. 由圖7可知,在工作面前方40 m進風巷受采動影響,隨著與工作面距離越近,采動影響越劇烈,在工作面附近,進風巷回采期間頂底板相對移近總量約497 mm、兩幫相對移近總量約650 mm. 采用注漿加固和錨桿支護效果顯著,提高了圍巖自身承載能力,巷道變形量顯著減小,減小了巷道超前維護難度,減少了巷道返修量,巷道斷面能夠滿足生產要求。

圖7 6223-2工作面進風巷圍巖變形曲線圖

5 結 論

1) 根據6223-2工作面頂板及進風巷圍巖破碎的特點,注漿后前斷層附近應力最大由45 MPa降低為40 MPa,應力峰值降低11%. 靠近斷層側巷幫降低區寬度由4 m降低為2.5 m. 注漿能夠有效提高巷道圍巖穩定性。

2) 采用理論分析和現場觀測的方法確定了進風巷合理的注漿時間為滯后迎頭60天,注漿孔深度3 m,注漿壓力1~2 MPa, 注漿孔扇形布置。

3) 工業性試驗結果表明:在工作面前方影響范圍為40 m,回采期間頂底板相對移近總量約497 mm、兩幫相對移近總量約650 mm,采用注漿加固和錨桿支護效果顯著,工作面頂板基本沒有發生冒頂,達到了注漿的預期效果。