二層臺排管手的研制

邢大偉,邢廣亮,李韜,石文明,劉延明,張欣宇

(1.寶雞石油機械有限責任公司,陜西 寶雞721000;2.國家油氣鉆井裝備工程技術研究中心,陜西 寶雞721000;3.川慶鉆探工程有限公司,成都610051;4.渤海鉆探第三鉆井公司,天津300280)

0 引 言

在鉆井作業過程中需要進行大量的管柱立根排放作業,特別是起下鉆過程中需要多次重復管柱立根排放作業[1]。在深井/鉆井作業過程中,管柱作業占用時間長、勞動強度大、危險系數高,成為提高鉆井作業效率的主要難題。據2005年國際鉆井承包商協會統計,30%~52%的傷亡事故發生在起下鉆過程中,并因此耽誤了大量的鉆井時間[2]。

液壓驅動存在控制精度較低、在液壓回路較長時動作響應較慢、污染環境、設備運行時易受外界溫度影響等問題。

2017年,寶雞石油機械有限責任公司研制了電動二層臺排管手,能完全替代人工實現管柱立根的排放作業,實現管柱立根的自動化排放,解決了油田現場排放管柱立根時費時、費力、安全性差,以及液壓驅動響應滯后、精度低、污染環境等問題。

1 總體方案及主要結構

1.1 總體方案

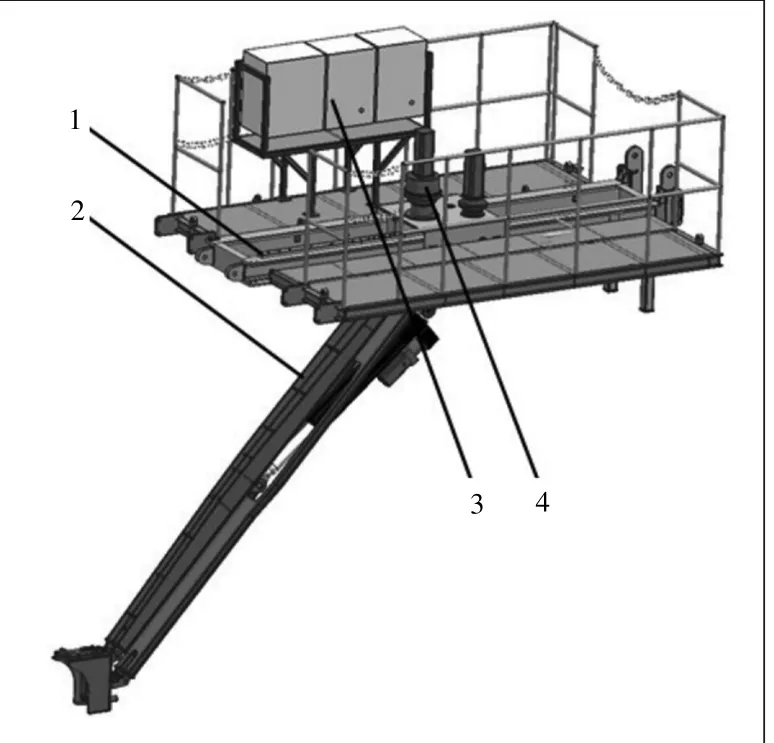

二層臺排管手主要由行走裝置、扶持臂總成、電控系統、回轉裝置組成[3],如圖1所示。行走裝置主要由軌道、滑車、行走驅動裝置等組成,控制機械手扶持管柱的X方向平移運動,并作為安裝固定基礎;扶持臂總成主要由回轉座、主臂、副臂、電缸、扶持鉗組成,其控制機械手扶持管柱的Y方向平移運動。回轉裝置主要由回轉驅動裝置、回轉軸、回轉支撐組成,控制機械手扶持管柱的回轉動作。

1.2 行走裝置

二層臺排管手通過軌道與井架連接,軌道前端通過安裝梁與井架連接,后端通過連接架與井架連接;軌道承受設備自身的重力和管柱立根的附加力,通過鋼材焊接成異形截面后再機加工的方法,保證其強度和剛度,確保滑車在行走時的直線度,減少誤差。

圖1 二層臺排管手結構示意圖

扶持管柱的X方向的平移運動由行走裝置實現。滑車套裝在軌道內部,滑車兩側有行走滾輪,行走裝置和回轉裝置安裝于滑車上面板;行走機構由安裝在滑車上的伺服防爆電動機和行星減速機驅動行走齒輪轉動,行走齒輪與軌道上固定的齒條嚙合,使管柱立根在通道內行走。

1.3 扶持臂總成

管柱的Y方向水平移動是由扶持臂總成實現的。扶持臂總成通過回轉座與回轉裝置中的回轉支撐相連。扶持臂總成在設計時運用平行四邊形對邊始終平行原理,通過主臂、副臂、伺服電動缸保證相連的扶持鉗始終保持水平運動,扶持臂的最大傾斜角度及臂長決定了設備的最大作業半徑。伺服電動缸由伺服防爆電動機驅動,扶持鉗的初始位置及極限位置均通過程序控制伺服電動機的加速、減速、停車實現,保證設備平穩、準確、可靠運行。

1.4 回轉裝置

回轉運動是由回轉裝置實現的,采用伺服防爆電動機和行星減速機的方式驅動回轉軸,回轉軸下端通過螺栓與回轉支撐連接,回轉支撐傳遞載荷可靠、安裝維護方便。通過伺服電動機編碼器傳遞的信號,計算回轉裝置旋轉的角度,最終得出管柱立根回轉的角度。

1.5 電控系統

電控系統硬件采用西門子生產的PLC、工控機,保證與鉆機控制系統完全兼容,無縫對接,不需要額外增加轉換接口,節約成本。通過程序控制實現設備各個動作的自動化控制,在司鉆房的一體化司鉆座椅及司鉆前側的電控顯示屏實現遠程控制,二層臺排管手有測試、遠程手動應急操作、遠程自動控制3種控制模式。

電控系統通過采集位接近開關等傳感器的信號、伺服電動機的電流值、電壓值,通過電控程序的補償功能算法實現設備的運行軌跡控制,結合安全邏輯互鎖的設定,實現二層臺排管手能夠按程序指定的軌跡運動,安全高效地實現管柱立根的排放作業。

2 技術參數

適用范圍為2-7/8~8 in;行走距離為2.7 m;最大作業半徑為2.9 m;回轉角度為±90°;需求功率為7 kW。

3 結構特點

1)二層臺排管手以推扶的方式實現管柱立根的排放,設備安裝在井架上段,位于二層臺上方,不占用常規人工排放管柱操作空間,可滿足應急人工作業需求。

2)二層臺排管手的主要動作均采用防爆伺服電動機驅動,具有運行平穩、動作精準、響應快等優點,解決了液壓驅動響應速度慢、漏油污染環境的問題。

3)二層臺排管手實現了遠程操作,通過程序控制實現“一鍵式”操作,并增加邏輯互鎖程序、斷電保護等自鎖設置,確保設備運行的安全。

4)二層臺排管手具有適應管柱規格范圍廣、排放管柱能力強等優點,能滿足各陸地鉆機(特別是深井和超深井鉆機)管柱立根的自動化排放作業。

4 關鍵技術

4.1 扶持總成設計技術

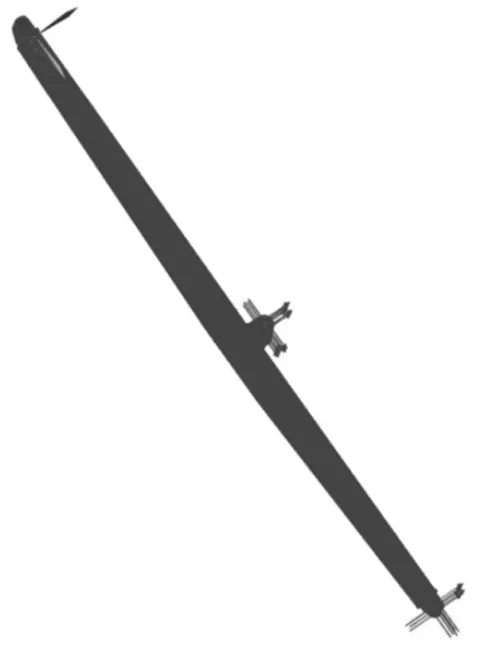

扶持臂總成是機械手的關鍵部件,對于能否準確、平穩地推扶管柱立根,扶持臂的強度和剛度起決定性作用。扶持臂整體為細長桿,所以采用鋼板焊接成箱型結構,減少變形;并對主臂進行有限元分析,根據手工計算結果對主臂施加約束和載荷(如圖2),經有限元計算得到位移云圖如圖3所示,根據計算結果最大位移處在主臂與扶持鉗連接點,位移為8.96 mm,符合使用要求。

圖2 主臂施加約束和載荷圖

圖3 主臂位移云圖

4.2 程序控制技術

運動位置的精度和運行平穩程度,決定管柱能否準確排放到指定位置、能否實現一鍵操作的關鍵,因此控制程序基于CoDeSys、PROTAL雙平臺開發設計。

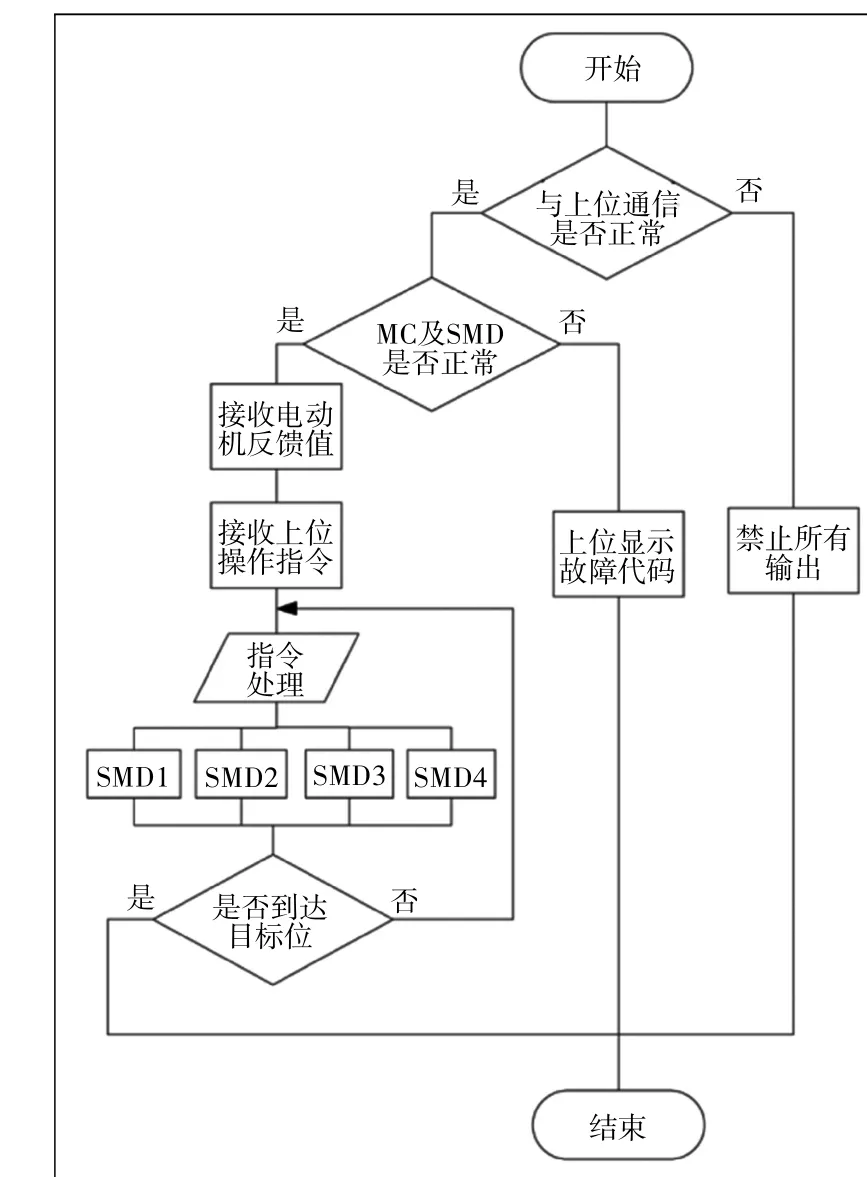

CoDeSys平臺程序的開發主要是實現伺服電動機的程序自動控制,包括各個電動機的正/反轉、最大速度運行時間、位置、加減速運行時間、運行距離、中斷等;PROTAL平臺程序的開發主要是實現設備自檢自查、發送操作指令、接收和處理伺服電動機反饋的信息(速度、位置、加速度、加加速度、剎車等),并對伺服電動機反饋數據進行實時處理,與目標點的位置信息反復比對,最終給出伺服電動機運行的正確指令,流程如圖4所示。

PROFINET通訊協議的擬定主要是實現PROTAL與CoDeSys平臺之間數據能夠實時、穩定地傳輸,并提高抗干擾能力。

5 型式實驗

5.1 廠內試驗情況

5.1.1 空載試驗

空載試驗的目的是為了驗證機械手各個執行機構的運動情況,空載試驗結果表明,設備的行走裝置、扶持臂總成、回轉裝置等可完成相應動作,運行期間無卡阻現象。

圖4 程序流程圖

5.1.2 功能試驗

功能試驗的目的是為了檢驗機械手管柱立根的排放功能,采用測試模式和手動操作模式,驗證設備各個機構的運動能否滿足設計要求,試驗結果表明,設備各個機構能完成設計要求的運動,滿足設計要求。

5.1.3 載荷試驗

載荷試驗是為驗證機械手的排放能力,在國家油氣工程實驗中心進行了5 in鉆桿三立根和8 in鉆鋌三立根的載荷試驗,模擬油田現場起/下鉆工況時的立根排放與移運作業。扶持鉗將管柱立根從井口吊卡中交接,并按指定路徑排放到指定位置,再反向將立根送到井口吊卡中,整個試驗過程中運行平穩,動作準確,滿足設計要求。

根據實驗記錄數據,立根排放位置精度達到±2 mm;響應時間小于1 s;扶持臂總成變形為8.2 mm,與扶持臂有限元計算結果相符;排放5 in鉆桿立根最遠位置周期為51 s,平均運行周期小于43 s。

5.1.4 安全試驗

該試驗的目的是驗證機械手在實際排放管柱立根作業遇到突然斷電時,能否保持斷電時的狀態,扶持鉗是否存在在斷電時被動打開,發生管柱脫落的情況。安全試驗表明,在實驗過程中切斷動力源,設備立即停止所有動作運行,并能保持動力源被切斷時的狀態,不會因為意外斷電造成扶持鉗被動打開導致管柱脫落事故,安全性高。

5.2 油田工業性試驗情況

2019年1—12月,該二層臺排管手安裝應用于四川珙縣寧216H39-3井;2020年元月服役于第二口井。據初步統計分析,累計作業超過2 萬m。據現場作業人員反映,該設備穩定可靠,并減少作業人員1名,提高了作業安全。

6 結 論

1)二層臺排管手在油田的應用,實現了鉆井作業過程中管柱立根的自動化排放,減少作業人員1名,提高作業效率12.8%。

2)本文描述了二層臺排管手的總體結構、各機構特點、控制特點和關鍵技術,可為后續設計起到指導作用。

3)試驗結果表明,二層臺排管手結構設計合理、效率高、安全可靠,解決了液壓驅動響應速度慢、漏油污染環境等問題,適用于油田作業工況,達到推廣使用條件。