礦用多功能廢舊鋼管再利用壓力機的設計及應用

趙傳奇,張秋霞,唐文星

(1.神火集團新莊煤礦,河南 永城476600;2.永城職業學院 機電工程系,河南 永城476600)

0 引 言

新莊煤礦每月回收的廢舊金屬管較多,每年近100 t,不僅大量占用有效庫房面積,而且基本都當做廢鐵處理,后來對廢舊金屬管重復加工使用。每根金屬管長度在2.4~2.8 m,管道尺寸不同,需要人工通過氧氣、乙炔先進行截割,再人工手錘成型。錘砸作業人員采取交替輪換作業方式,錘砸30根以上,基本無法繼續作業,手臂疼痛,體力透支。工作量大,效率低。每年氧氣、乙炔材料耗費近五六千萬元,人工費三四十萬元。而且作業時,氧氣、乙炔危險系數高,易造成人員傷害,給企業帶來安全風險和成本支出。于是設計了一種新型多功能廢舊鋼管壓力機。該壓力機性能良好、操作方便、安全可靠,利用液壓進、回路原理及伸縮油缸結構,從而實現設備的自動化操作。

1 總體設計

該多功能壓力機采用3個液壓油缸、1個油泵、1臺電動機及周邊設備組成。采用HY603-12.3SN-19-34M 鋼絲編織軟管, 一泵多用。3個油缸分別連接在2根工字鋼上,并排焊接在長3 m的長梁上,然后用2根長3 m并排焊接的下梁,再用工字鋼等距支撐3個缸體,連接為一體,最后加裝底座。壓力機的活動壓板和下壓板配合可壓扁φ66~φ140 mm的金屬管子,在兩梁之間把管子無限長壓扁,單定壓力近60 t,完全滿足各類金屬管的擠壓成型。

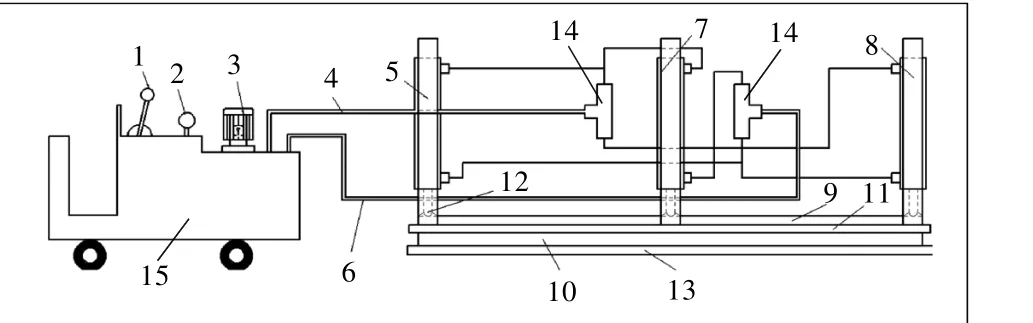

該設備液壓站上部設有操作桿,操作桿與操作閥連接,用于控制操作閥,操作桿一側設有壓力表,壓力表一側設有電動機,通過調整換向閥手柄方向,利用液壓管路和三通裝置來調整液壓管道進液、回液,從而實現設備的上下自動壓合、暫停和速度的控制。工作時,操作臺同壓力設備是獨立的,只需要2人,一人控制換向操作閥,一人負責供給作業便可,避免了砸傷、擠傷人等安全事故,人機分離,基本實現了安全作業。多功能壓力機結構簡圖如圖1所示。

圖1 多功能壓力機結構示意圖

2 基本原理

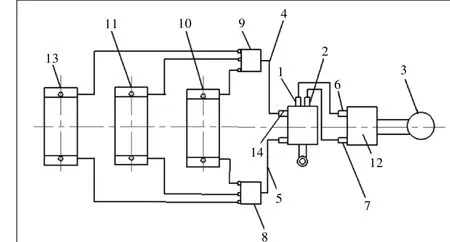

利用液壓進回路控制原理[1-2],操作閥進液口與液壓站進液口連接,操作閥回液口與液壓站回液口連接。液壓油缸包括第一液壓油缸、第二液壓油缸及第三液壓油缸,三個液壓油缸與活動壓板上部均勻固定連接,三個液壓油缸并聯設置,進液三通分別連接第一液壓油缸進液口和第二液壓油缸進液口及第三液壓油缸進液口,回液三通分別連接第一液壓油缸回液口和第二液壓油缸回液口及第三液壓油缸回液口。在設備內分別安裝兩組三通閥,進液三通和回液三通,一組三通閥專接進液油缸,一組三通閥專接回液油缸,每組三通閥有四個連接點,除分別連接三個油缸的進回液接點管路外,兩組三通閥分別剩余一個接點,用來連接操作閥,從而實現設備的自動化操作控制。多功能壓力機液壓結構簡圖[3-6]如圖2所示。

液壓油缸的活塞桿下部與活動壓板上部固定連接。活動壓板為矩形板,采用工字鋼結構,工字鋼下端面作為壓合面,活動壓板長度為3100 mm,下端面與底座上端面距離為230 mm。底座上設有凹槽,凹槽內設有下壓板,下壓板形狀與凹槽匹配一致,下壓板高度小于凹槽高度,下壓板與活動壓板對應設置。使用時將管材放置于底座上的下壓板上,啟動電動機帶動液壓站工作,操作操作桿控制液壓油缸的活塞桿的升降,液壓油缸通過控制活動壓板實現與下壓板的壓合,從而將管材壓制為合適的形狀。依據受力分析,根據目前錨梁長度和加工管子長度,制造出上下壓合面的尺寸,根據尺寸確定安裝油缸的多少,使其受壓面壓力均勻、一次成型。加工后的錨梁代替產品如圖3所示。

圖2 液壓結構結構簡圖

圖3 加工后的錨梁代替產品

3 適用范圍

該設備可廣泛應用到我國煤炭行業回收物料區域。只要有生產就有物料投入,新的物料舊了、損壞及失去原有設計功能了,便回收報廢。只要是回收物料,都可以通過該設備及原理進行設計、加工、改造成新的可持續使用的產品[8]。通過該原理設計出的廢舊物料加工回收再利用設備。可以讓我國煤炭行業廢舊物料不再報廢,讓我國煤炭行業投入的資源向綠色可持續發展的方向發展。

4 優點分析

1)原來人工作業每天最多錘砸成型30根,而現在每分鐘成型1根,日產300根左右,工作效率提高了10倍以上。2)使用壓力機作業,從根本上減輕了職工安全方面的精神壓力,解放了體力。3)改變了廢舊縱梁、管子原設計性能,成為礦用錨梁代替產品。在井下生產現場進行安裝實驗,其強度、硬度、韌性都達到了煤礦安全標準化的要求[7-8],使用壽命將遠超錨梁。4)該設備采用液壓系統,實現了設備的自動化加工。5)切割機刀頭及擋板可更換尺寸,可依據物料尺寸大小進行調整。可實現一機多用。6)切割速度快、準、穩。7)為企業解決了廢品占用大量空間的難題。8)變廢為寶,加工成錨梁替代品,為企業每年創造四五百萬元的經濟效益。

5 主要經濟技術指標及應用對比

本項目未研發及使用之前,每年回收廢舊物料約800 t左右,基本都當做廢鐵處理了。按以往市面廢鐵價格600元/t核算,一年廢鐵價格在48 萬元左右。后來,準備廢舊金屬管及廢鐵重復加工使用時,在本裝置未投入生產以來,對半成品金屬管尺寸修整,通過氧氣、乙炔進行切割,年投入使用氧氣、乙炔約60瓶左右。氧氣每瓶價格22 元、乙炔每瓶價格80 元,年氧氣、乙炔材料耗費約6120 萬元。

因手工作業,未研發及使用該設備之前投入人力12人,設備投入后,投入人力只需2人,減少10人。按目前工資一人3000 元核算,年減少人力成本投入36 萬元。

目前本礦使用型號為(φ14×3000)錨梁價格,每件50元核算,預計每天最大產能300件,一天創效益約1.5 萬元。月創效益約45 萬元,年預計創效約500多萬元。

通過經濟技術指標及應用前后指標對比,本文設計的礦用多功能廢舊鋼管再利用系統,年創利潤約(5000000+360000-(480000-6120)=4886120 萬 元)489萬元。

6 結 語

該設備的設計,加快了實現“廢料不廢,變廢為寶”的實施過程,多功能鋼管切割機的設計及應用,最終使已加工的金屬管尺寸成型,成為礦井錨梁的代替產品,解放人力、增產、提效,實現了企業管理發展上應有的安全生產責任、經濟發展責任和資源可利用的責任,為企業實現可持續發展做出貢獻,具有廣闊的市場前景。其推廣條件簡單、方便,不需要投入過多資金,便可制造本設備并自行加工。