機床性能離散檢測方法研究

初辰陽, 楊慶東

(北京信息科技大學機電工程學院,北京100192)

0 引 言

在機床性能測試及研究優化方面,國外很早就進行了研究工作,并產生了許多研究成果[1-2]。2004年,張濟生等[3]研究人員就提出加強機床新產品的性能測試分析工作是提高國內機床競爭力的重要措施。例如重慶機床廠、寧江機床等機床制造廠商開始重視,根據需要進行重要檢測實驗和全面性能檢測[4-5]。

目前,在國家投入重點實驗室、科技專項、863項目等多種項目的基礎上,諸多高校、企業和學者對機床的檢測評價方法進行了大量的研究。白向娟等[6]提出多參數集成化的檢測方法,進行主軸綜合檢測;王志偉[7]通過切削實驗方法檢測考核機床負載能力、動態性能、切削精度等。王揚等[8]利用模糊元理論,分析建立了數控裝備綜合評價模型;孫惠娟等[9]提出以檢測為基礎,建立誤差模型的機床性能綜合評價方法;劉世豪[10]提取出性能指標,通過分析并應用層次分析法對權重系數進行分析計算,建立評價指標體系并進行實驗驗證。

綜合檢測及評價機床性能,與其設計預期指標對比,找到薄弱環節,進行改進完善,提升機床性能質量,對其性能進行綜合檢測和評價是必要和基礎性工作[1]。“工業4.0”提出的離散增強型系統更可應用于檢測方面,從而提高機床性能的檢測效率。

本文采用離散測試的方法對機床的性能進行檢測,通過ANSYS Workbench對磨床進行剛度分析和熱分析,并根據分析結果進行離散測試實驗點的選擇,并進行機床性能測試驗證,為機床性能測試提供了借鑒。

1 機床性能主要影響參數檢測方法

1.1 剛度檢測方法

機床剛度是其設計和性能評價的重要指標之一,數控機床自身靜剛度的不足會導致加工過程中的變形及相對位置變化,使實際加工的位置與理論加工位置在方向和位置上不一致,產生誤差,嚴重影響其精度及加工效率等。

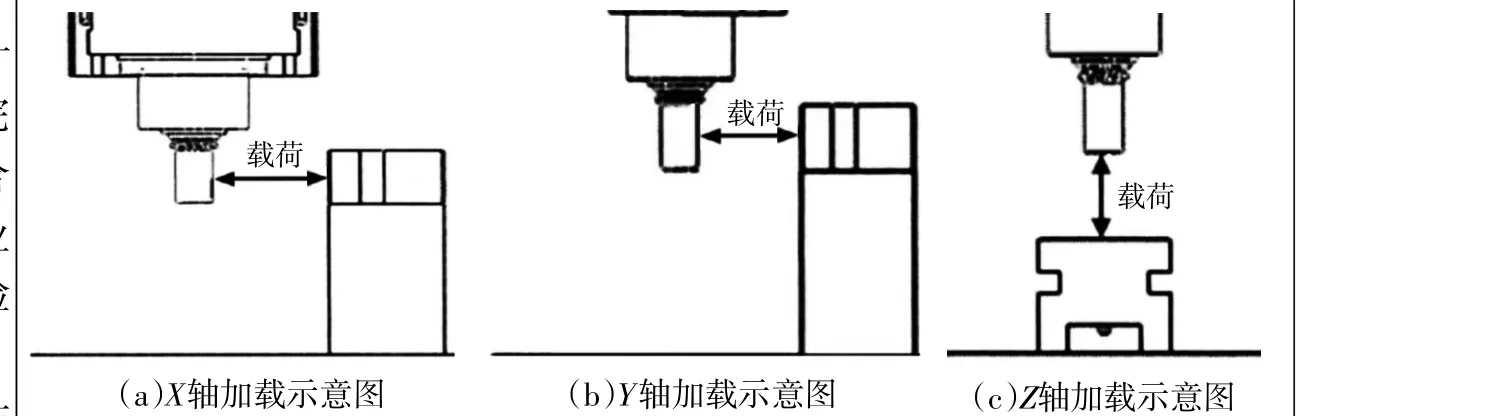

對于機床靜剛度的檢測通常采用單向測定法或三向測定法,單向測定法中力的加載和位移的測量在某一特定方向,模擬加工時產生決定性作用的載荷。三向測定法則被較多的采用,主要針對X、Y、Z三個方向,測量機床主軸與工作臺的相對變形量(即位移),同時記錄載荷的大小或加載力的大小,根據公式計算其靜剛度。圖1為機床整機靜剛度單向(X向、Y向及Z向)測量示意圖,測試過程中主要用力加載器以及位移傳感器等。

圖1 機床整機靜剛度測量示意圖

進行測量時,需逐漸增大載荷的大小,達到最大載荷時停止,同時,通過力傳感器采集載荷大小,通過相應的位移傳感器采集其位移變化量,并對相關數據進行記錄,完成后慢慢卸載。可以此方法反復試驗多次取其平均,使檢測結果更為客觀準確。檢測過程中需完整記錄載荷改變過程及其對應的位移變化量,通過測得的各項力與位移數據繪制出機床整機靜剛度特性曲線。

1.2 熱特性檢測方法

研究表明,精密加工時熱變形引起的誤差可達到總誤差的40%~70%,同時溫度變化可能改變各系統的配合間隙,降低機床的精度保持性和可靠性,嚴重影響機床性能。

當前對數控機床溫度特性的測量主要應用到各種溫度傳感器和位移傳感器,其中溫度傳感器主要分為接觸式和非接觸式。接觸式溫度傳感器檢測部件與被測點之間接觸良好,通過熱傳導、熱對流等方式達到平衡點,感知被測點的溫度;非接觸式傳感器中檢測部件與被測點不進行接觸,利用輻射測溫法測量其溫度。溫度傳感器的選擇應充分考慮實際情況,通常機床正常工作時溫度是逐漸變化的過程,傳感器的分辨率和靈敏度應足夠好。

機床熱量主要由不同部分的接觸摩擦產生,即熱源,例如主軸、軸承、絲杠等,在檢測過程中應盡量使傳感器接近熱源位置,同時保證傳感器之間不會產生相互干擾,確保檢測結果的準確性。

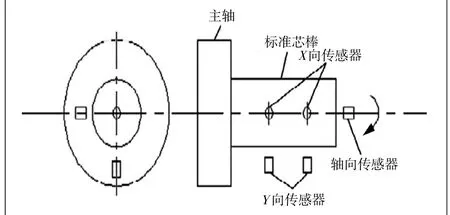

主軸溫度特性可采用五點測量法[11],將標準芯棒安裝在主軸上,降低其自身精度的誤差影響,分別在X向和Y向沿其徑向安裝兩個相對的位移傳感器,在其軸向安裝一個傳感器,以此測得主軸溫度下的變形量更準確。其原理如圖2所示。

圖2 五點法原理圖

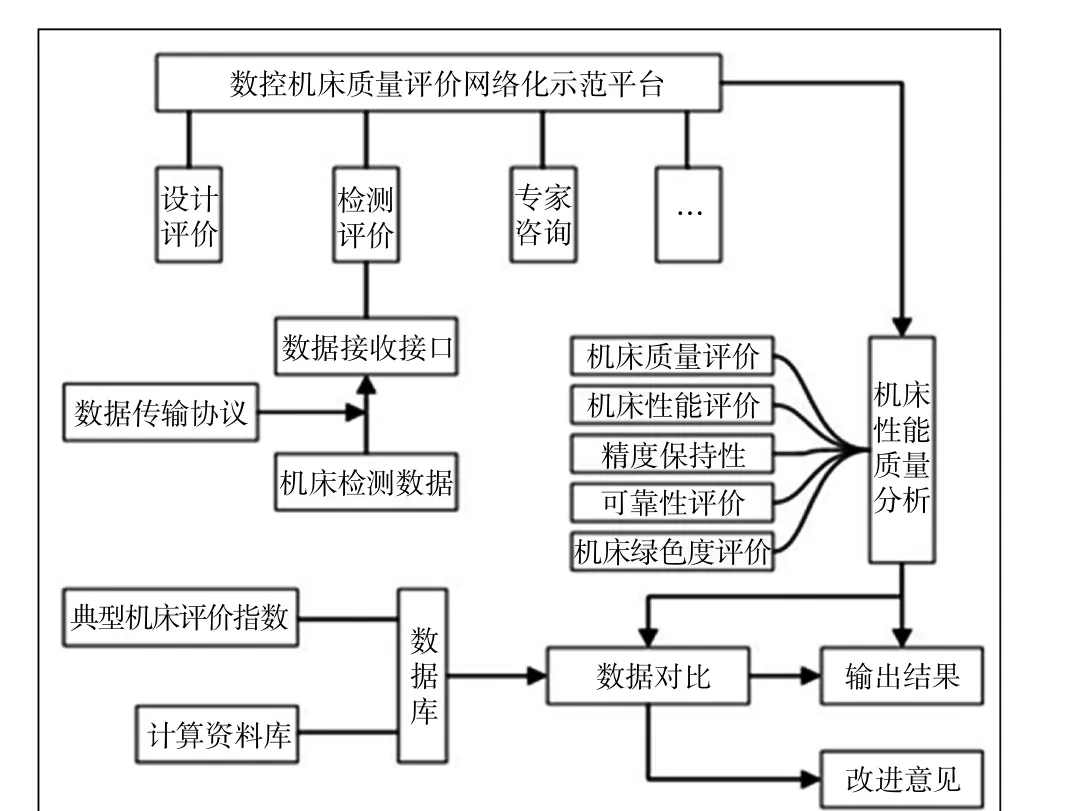

2 機床質量評價體系

數控機床的便攜式性能離散檢測,利用參數評價法,將評價指標分解,檢測機床性能的主要影響參數。需要通過多種多個傳感器對力、位移、溫度、電流等信號進行采集,例如分別檢測機床X、Y、Z軸的負載及變形量,檢測各主要部件的溫度變化及變形量,獲得剛度和溫度的特性曲線,同時結合機床基本信息及性能評價需要的其他信息,離散檢測、收集發送至云服務器,運用云計算、大數據等新興技術手段進行檢測信息的計算、分解、特征提取等,進行機床性能綜合評價,以達到離散增強的目的,并將結果生成報告,通過網頁直觀具體地呈現。總體設計如圖3所示。

圖3 機床質量評價體系

在數據傳輸中,對于單臺機床檢測可使用串口通信等有線方式,也可搭載近距離無線模塊,使用方便;對于多臺機床的檢測布線復雜,更適合通過無線方式進行信息交互,多臺檢測設備數據可由一個終端接收。由于多數應用環境地理位置較偏僻,網絡信號差,故可用ZigBee和GPRS結合的兩級數據傳輸模式,搭建無線模塊,完成檢測設備與云服務器的信息交互。

經過對多種拓撲結構的分析,星型、樹型網絡拓撲結構更適用于用戶級的單機檢測模式,對于工廠級和車間級等多機檢測模式則可采用星型、樹型和分級式或使用其幾種模式組合的網絡拓撲結構。用戶級由中心節點匯聚各底層傳感器的信息,簡單的信息處理后傳輸到上位機或云服務器。工廠級和車間級的檢測中則需要對多臺機床進行檢測,此時工廠和車間中可以假設多級、多個中心節點,通過車間節點、工廠節點等逐級向上傳遞,最終傳輸到上位機或云服務器中。拓撲模型如圖4所示。

圖4 拓撲模型示意圖

3 機床檢測點的選取

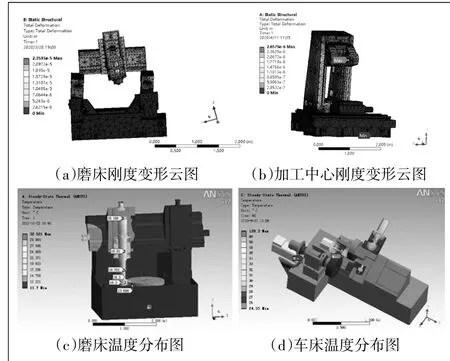

通過ANSYS Workbech軟件對機床的剛度和熱特性的分析,磨床、銑床、車床、加工中心的剛度和溫度特性結果如圖5所示。

從多類機床剛度分析變形云圖可看出,整機在受到切削力的作用下最大變形量的位置位于主軸部分,可見主軸部分是整機剛度的薄弱環節,可以通過增大主軸的剛度來提升整機的剛度。因此,整機剛度檢測時應主要檢測主軸剛度,將傳感器布置于主軸上測試其X、Y、Z等方向的剛度曲線。

圖5 剛度溫度仿真結果圖

從各類機床溫度分布圖中可以看出,經過熱特性分析,機床溫升較高的地方主要有:刀具、各軸電動機、主軸帶輪、工件、內外軸止推端附近、各軸絲杠支撐軸承附近、滾珠絲杠螺母附近等。其中,主軸處溫升最高,其次為電動機,發熱較嚴重,主軸內軸外表面及止推端附近、絲杠支撐軸承靠近電動機、絲杠螺母附近溫升也較高,可見主軸、軸承、絲杠等位置是熱特性的薄弱環節,通過測試這些點的熱特性可以更好地反映出整機的熱特性。因此應將傳感器主要布置于主軸和絲杠。

4 剛度溫度性能檢測實驗

4.1 檢測設備簡介

機床性能測試系統(MPTSV1.0)是一款對于機床的溫度、受力情況、受力之后產生的位移、剛度及熱變形進行數據采集、狀態檢測的綜合性系統采集軟件,便于攜帶和使用,可用于機床性能的檢測。

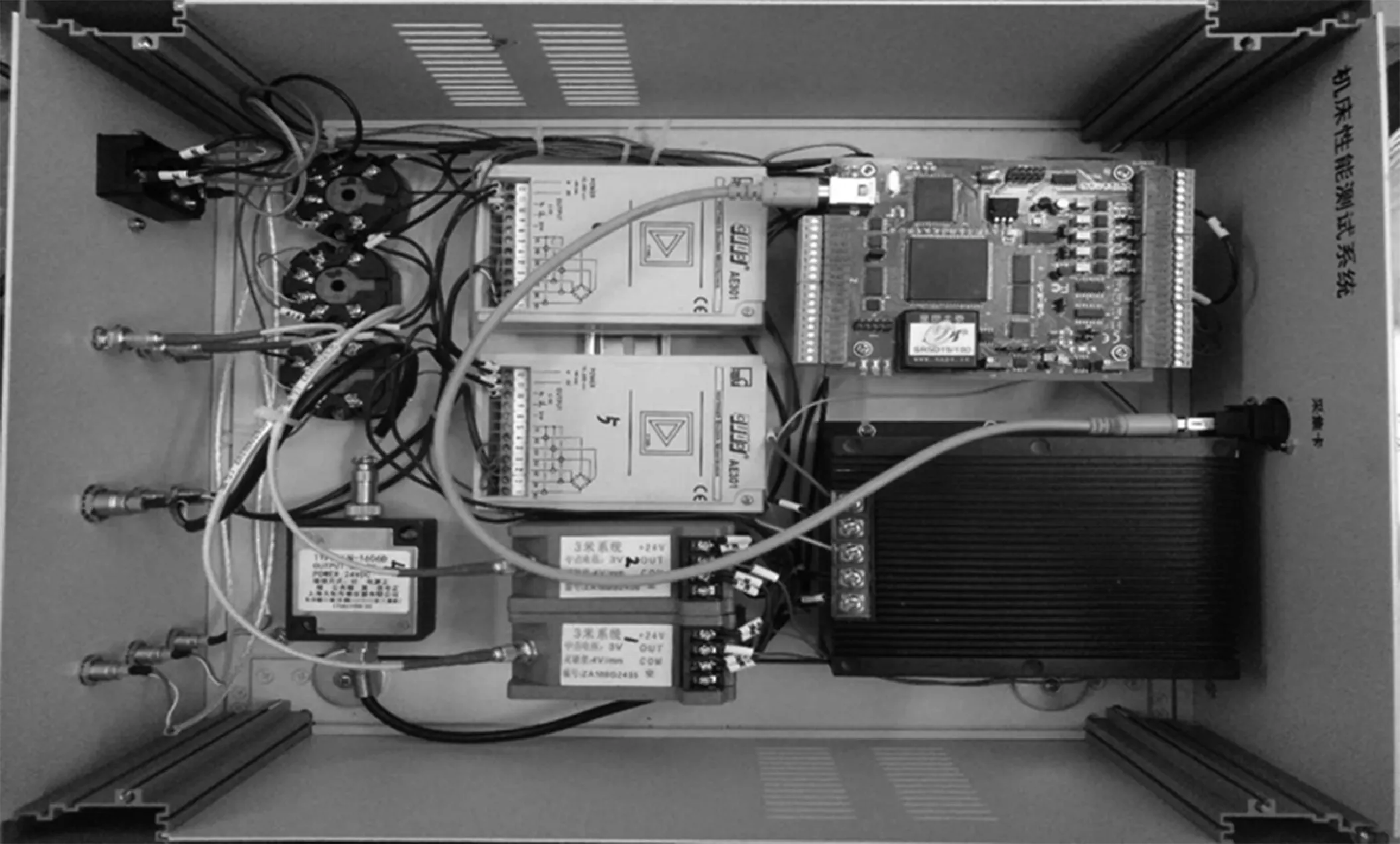

圖6為機床性能測試系統箱體零件圖,該箱體包括數據采集卡、線性電源、力放大器、溫度變送器及位移前置器。在力放大器、位移前置器、溫度變送器的一頭分別接上各自的傳感器,另一頭分別接上數據采集卡的引腳通道,通過一定的連線方式實現數據的實時采集。可對機床進行位移、溫度、力的檢測,并通過軟件分析機床的剛度及溫升熱變形檢測。

4.2 檢測試驗傳感器布置

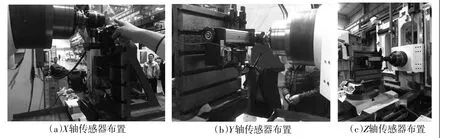

利用機床性能測試系統,對前文分析的臥式加工中心進行了機床剛度溫度的性能測試。傳感器布置如圖7、圖8所示。

圖6 檢測箱內部零件圖

如圖7、圖8所示,整機剛度檢測時應主要檢測主軸剛度,將傳感器布置于主軸上測試其X、Y、Z等方向的剛度曲線。對于熱特性測試,機床溫升較高的地方主要有:刀具、各軸電動機、主軸帶輪、工件、內外軸止推端附近、各軸絲杠支撐軸承附近、滾珠絲杠螺母附近等,因此應當將傳感器布置在主軸和絲杠支撐軸承附近、滾珠絲杠螺母位置。

圖7 剛度測試傳感器布置方案

圖8 熱特性測試傳感器布置

4.3 檢測結果分析

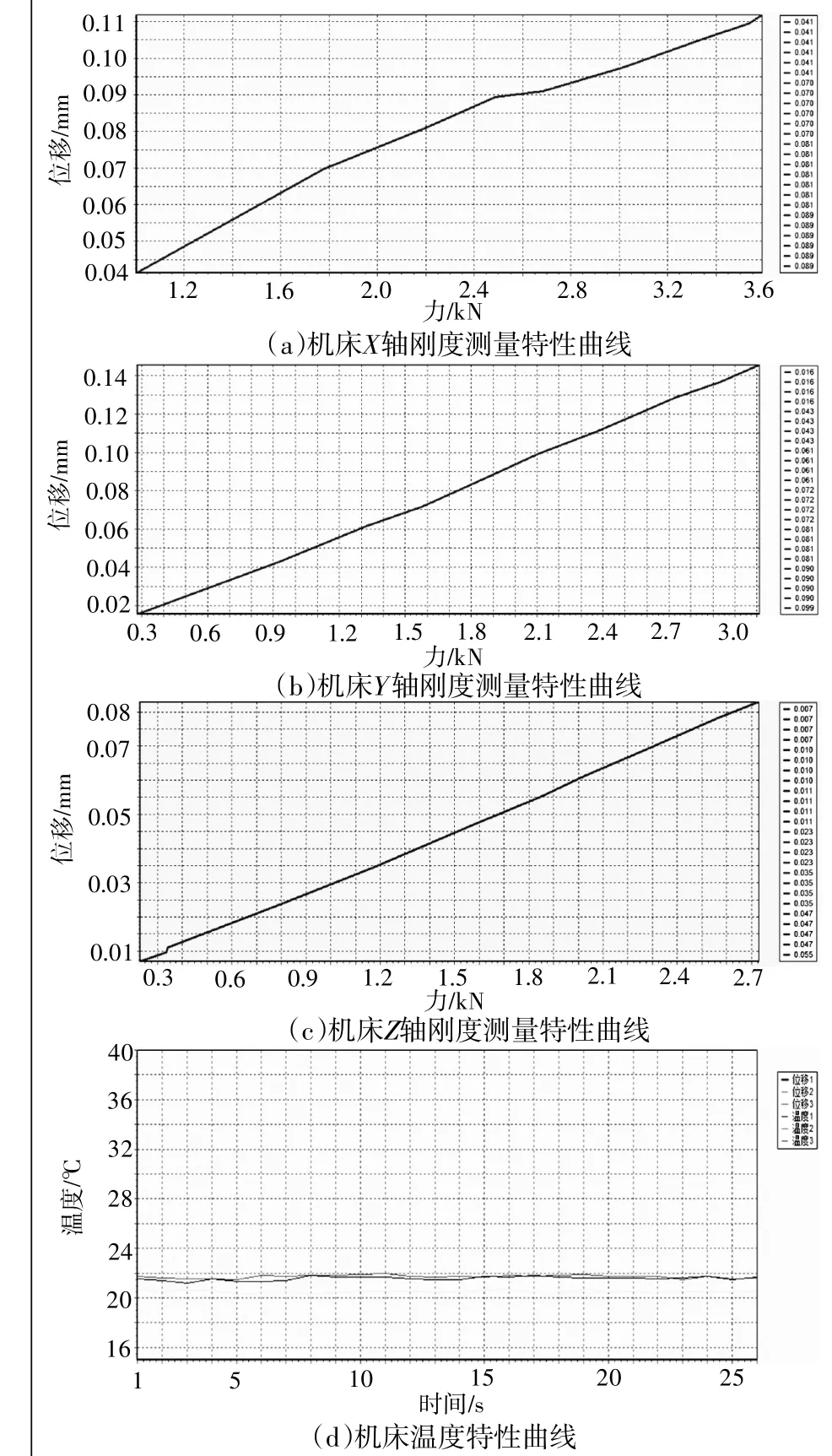

由圖9可知,臥式加工中心的剛度曲線近似直線,說明臥式加工中心在受力的情況下剛度變化較小,線性度較好。通過溫度特性曲線可知主軸處溫升最高,絲杠螺母附近溫升也較高,溫度測試結果與有限元分析結果相同。

5 結 論

本文詳述了數控機床剛度和溫度特性檢測方法,提出機床性能的參數化離散增強檢測、無線通信的搭建方法,以及用戶級、車間級、工廠級的拓撲模型,通過ANSYS Workbench對磨床進行剛度分析和熱分析,并根據分析結果進行離散測試實驗點的選擇,通過機床性能測試系統(MPTSV1.0)進行了臥式加工中心的剛度溫度實驗,實驗驗證了測試結果的準確性,為機床性能測試提供了借鑒。

圖9 機床剛度熱特性測試結果