環保脫硫系統問題分析及焚燒爐擋火墻改進實踐

李 強 ,周玉青

(1.梅山鋼鐵股份有限公司,江蘇 南京210039;2.墻州環境科技服務(南京)有限公司,江蘇 南京210048;3.南京科技職業學院 化工與材料學院,江蘇 南京210048)

2016 年3 月國家頒布《長江經濟帶發展規劃綱要》,強調生態環境保護,目前空氣污染工業以SO2、NOx、煙(粉)塵為主的排放是長江經濟帶經濟危害較為嚴重的地區。隨著廢氣排放對大氣環境危害的加劇,環保整治力度加大[1-2]。化工企業煙囪廢氣排放是空氣質量達標的重要監控指標。我國新頒布的GB 16297-1996《大氣污染物排放標準》中規定,SO2最高排放濃度(新)為550 mg/m3,相關大氣污染排放標準中對SO 排放濃度的要求越來越嚴,SO 排放濃度要求低于400 mg/m3,部分地區要求低于200 mg/m3。長江沿岸的大型鋼鐵化工企業排放的廢氣SO2采用多種方法排放[3]。焚燒爐作為脫硫排放系統中將酸性氣體(含H2S,HCN 氣等)經混合煤氣燃燒,生成SO2等過程氣最為關鍵的設備之一,如何科學高效地使用焚燒爐,減少處理廢氣燃燒形成的SO2是環保工作者和科研人員高度關注的方向[4]。本文就焚燒爐爐膛內加裝擋火墻后對脫硫系統的影響進行了系統的闡述,較好地解決了排放SO2等過程氣的問題。

1 脫硫工藝設計

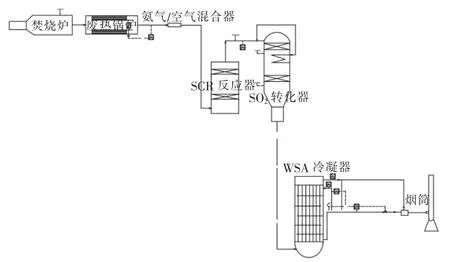

由上道工序再生塔解析出的酸性氣體經真空泵送入到WSA 制酸裝置的焚燒爐燃燒,過程氣和廢熱鍋爐內鍋爐水換熱后,再與一定比例空氣/氨氣混合氣進入SCR 反應器除雜,除去NOx后的過程氣進入SO2轉化器內,過程氣中的SO2在催化劑作用下轉化成SO3,并形成H2SO4蒸汽進入到WSA 冷凝器中冷凝冷卻,冷凝后形成濃度為98%硫酸流入酸槽,經WSA 冷凝器冷卻后的過程氣最后由煙囪排出(見圖 1)。

圖1 原脫硫工藝流程圖

該套環保裝置廢氣排放要求煤氣一期、 二期制酸分別于2008 年、2012 年投產,煙囪尾氣均按照GB 16297-1996《大氣污染物綜合排放標準》中“表2 新污染源大氣污染物排放限值” 要求進行設計,其中:SO2≤960 mg/m3,NOx≤240 mg/m3,硫酸霧≤45 mg/m3。

為促進區域經濟與環境協調發展,GB 26132-2010《硫酸工業污染物排放標準》于2011 年3 月1日正式實施。按照要求,2011 年 10 月 1 日至 2013年9 月30 日現有硫酸企業執行規定的大氣污染物排放限值,SO2≤860 mg/m3,硫酸霧≤45 mg/m3;2013年10 月1 日起所有硫酸企業將統一執行表5 規定的大氣污染物排放限值,SO2≤400 mg/m3,硫酸霧≤30 mg/m3; 需要采取特別保護措施的地區執行規定的大氣污染物排放限值,SO2≤200 mg/m3,硫酸霧≤5 mg/m3。

2 脫硫制酸環保系統損害情況

該環保系統使用后從與2014 年期間經常監測到煙囪排放超標,在系統日常投用期間發現WSA 冷凝器進口熱風量在8 800 m3/h 時,壓力上升至2.8 kPa,懷疑玻璃管內破損比較嚴重,同時WSA 冷凝器頂蓋出現滲酸,多次螺絲緊固無效果,腐蝕嚴重。SO2床間冷卻器出口管道有泄漏,多次帶壓堵漏后仍然有微量泄漏。壓力調節閥波動,多次對調節閥氣源管和空氣調壓閥進行保養,仍然有波動。汽包人孔泄漏,帶壓堵漏后無泄漏。WSA 冷凝器出口至煙囪的風管腐蝕漏酸。硫酸板式換熱器出口硫酸濃度檢測下部閥門腐蝕損壞。對WSA 制酸裝置的焚燒爐——廢熱鍋爐——SCR 反應器——SO2轉化器——WSA冷凝器——煙囪等設備逐一檢查,發現焚燒爐和WSA 冷凝器出現了嚴重的損壞,其他設備也有不同程度的損壞。

2.1 酸氣焚燒爐損壞情況

在輸送過程中,酸氣必須先經過酸捕霧器和過濾器,分離出其中的冷凝液及夾帶的雜質,再進入焚燒爐燃燒,產生含有SO2的工藝氣。

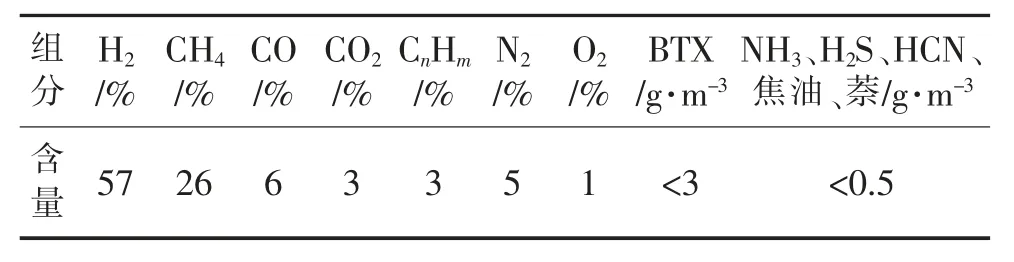

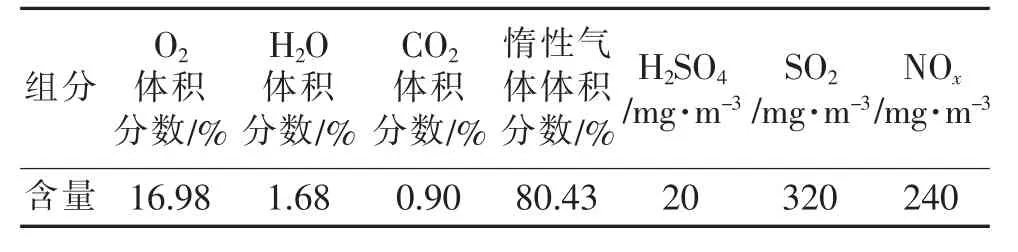

表1 酸性氣體的項目組成

圖2 焚燒爐在系統位置圖

圖3 焚燒爐正面圖

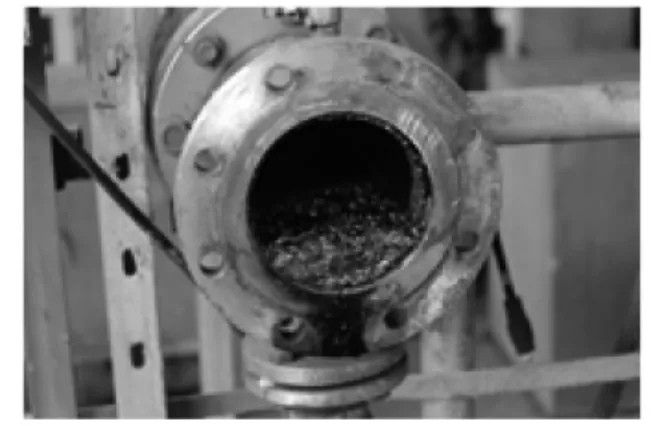

停工檢修打開焚燒爐后,焚燒爐煤氣管道阻火器正常無雜質,酸氣燒嘴燒化,酸氣燒嘴兩側球閥堵塞嚴重,三通處有1/4 的積萘和焦油(見圖4~圖6),工作層基本完好,無脫落或松動。但磚縫間的火泥部分掉落,形成空縫(火泥選型與鉻剛玉磚不匹配,沒有燒結)。高溫酸性氣體,經過縫隙進入保溫層,逐漸使輕質高鋁澆注料燒損、粉化和失效,并腐蝕和氧化金屬殼體,使殼體變薄或燒穿,酸性氣體泄漏。

圖4 焚燒爐打開面圖

2.2 WSA 冷凝器損壞情況

圖5 酸氣管道焦油、萘堵塞圖

圖6 酸氣燒嘴兩側球閥堵塞圖

廢鍋后的翻板卡死無動作,WSA 冷凝器底部船體正常無積酸,WSA 冷凝器玻璃管損壞較2016 年有增加,全部損壞玻璃管有100 根左右,WSA 冷凝器頂部下酸管最下層孔眼被堵死,導致頂部管板有積酸腐蝕嚴重,從而隨著氣流至煙囪進口風管積酸。中間管板腐蝕也比較嚴重,酸池內酸磚上部粉化嚴重,WSA 冷凝器內各隔層見也有大量積灰需進行清掃。煙囪底部積有少量的酸泥。過程氣冷卻器和床間冷卻器翅片上無積灰,汽包人孔法蘭和人孔對應位置有裂紋(見圖 7、圖 8)。

圖7 WSA 冷凝器內玻璃管損壞立面圖

圖8 WSA 冷凝器內玻璃管損壞正面圖

3 進脫硫系統焚燒爐燃燒的酸性氣體的影響

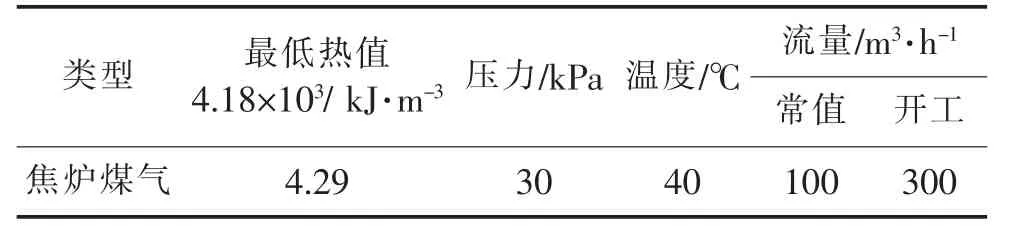

焦爐煤氣相關數據見表2。

燃料氣組成見表3。

由于焚燒爐采用的是真空碳酸鉀法脫硫脫氰裝置輸送來的酸性氣體,該氣體在燃燒過程中煤氣含焦油多,焚燒爐噴頭在2 月4 日的拆檢中發現:其中DN150、Φ900 酸氣管道的噴管內積焦油等垃圾,Φ900 酸氣管道的噴管有多處裂紋造成噴頭及管道無法檢修。原因是制酸裝置長期運行后,焚燒爐進口酸氣管道上阻火器、Y 型過濾器、 燒嘴等會逐漸堵塞,造成阻力增大,影響了正常生產,隨著生產的持續進行,造成沸熱鍋爐損壞,氣體溫度過高,導致制酸裝置的玻璃管溫度過高。從而使玻璃管損壞,以至于隨后氣體進入WSA 后管道以及煙囪,從而導致管道和煙囪的腐蝕嚴重。

表2 焦爐煤氣數據

表3 燃料氣組成

4 改進方案總體思路

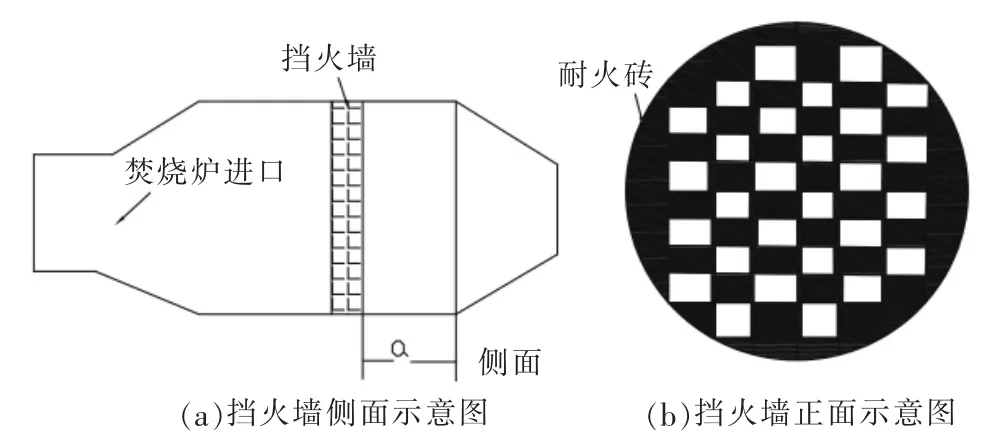

我們用耐火磚將爐膛沿周長砌一圓形帶格柵的墻,該墻起像過濾網一樣的作用,將爐體內焚燒產生的高溫煙氣以及產生的焦油等垃圾擋在擋墻外。

施工順序: 對焚燒爐嘴清堵——爐膛內砌擋火墻(圖9~圖11)——廢熱鍋爐連接的管道內加襯四氟——更換WAS 冷凝器內玻璃管——煙囪彎頭處清酸泥——爐膛升溫——觀察煙囪氣體。

上海市水務信息化管理部門在長期對IT服務外包的研究、探索和實踐的基礎上,已將IT服務外包作為服務延伸和能力深化的有效手段,并逐步形成和建立起了能真實反映設施、設備和系統運行狀況,滿足實際運維管理需要的IT基礎環境治理結構(見圖1)。

圖9 焚燒爐設置擋火墻示意圖

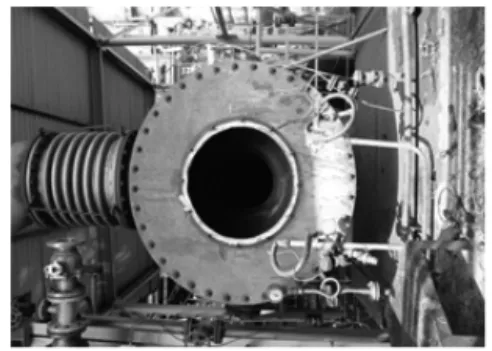

圖10 焚燒爐進口正面圖

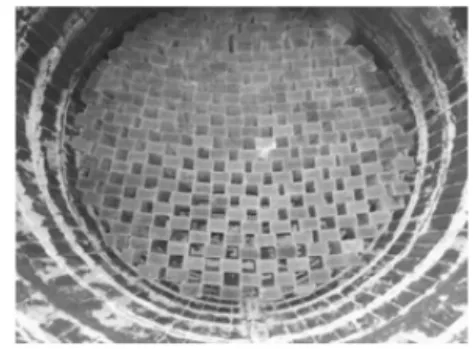

圖11 爐膛內設置擋火墻實物圖

4.1 砌筑擋火墻

砌筑材料為鉻鋼玉磚,擋墻按中心線砌筑,當爐殼的中心線垂直誤差和半徑誤差符合爐內形要求時采用爐殼為導面進行砌筑。爐殼四周全部用鉻鋼玉磚砌實,爐壁四周全部用鉻鋼玉磚砌筑。砌筑需一次完成。進入尾部修補縫隙,并清理雜物后,砌筑擋墻(干擺)。爐內修補結束并清理完畢后,封堵檢修人孔,回裝窯頭(燃燒器)。恢復熱電偶時,其四周必須纏緊纖維棉,以防酸性氣體泄漏。

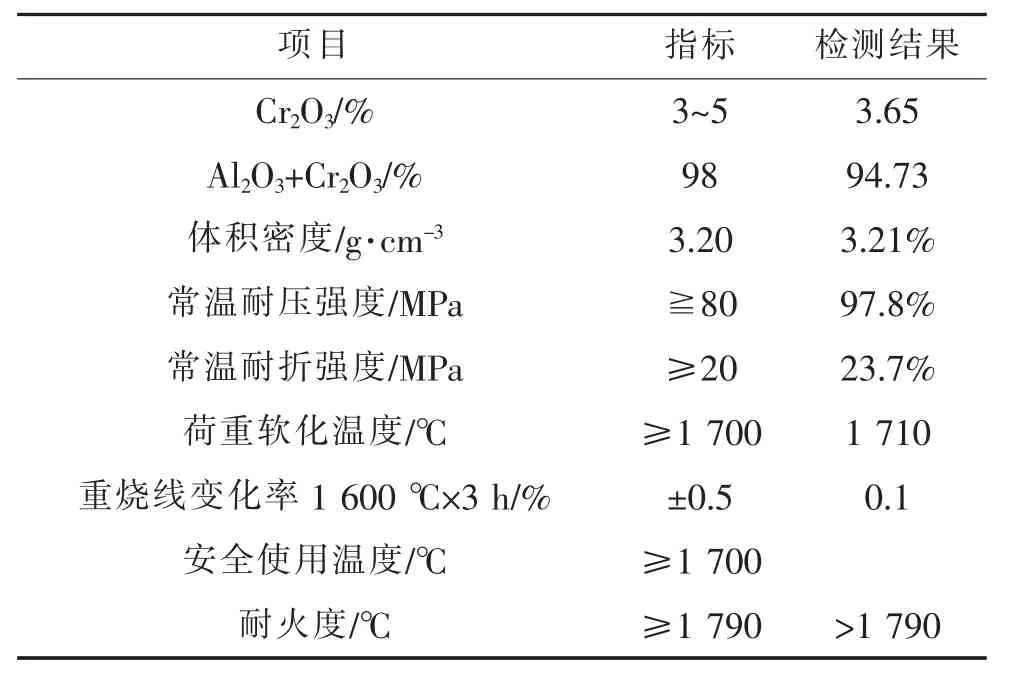

施工使用的材料為鉻鋼玉磚,材料指標見表4。

表4 鉻鋼玉磚材料技術指標

4.2 更換WAS 冷凝器玻璃管

根據改造方案更換WAS 玻璃管,將原舊玻璃管全部更換,確保裝置正常運行(見圖12、圖13)。

圖12 吊裝WAS 冷凝器玻璃管現場圖

圖13 安裝WAS 冷凝器玻璃管現場圖

4.3 焚燒爐烘爐

根據施工順序安排,安裝WAS 冷凝器玻璃管后對焚燒爐就行烘爐工作。

烘爐的目的是使砌體中的水分蒸發,達到烘干烘透。然后再升溫至一定溫度,以便正式投入生產。當爐子建成后立即投入生產時,烘爐可一次性不間斷地進行。若在冬季建成后不能立即投產,則應采取相應的保護措施:將爐子先進行烘烤,使砌體干透,待投產時再進行加熱或將爐子保溫使砌體不受凍。

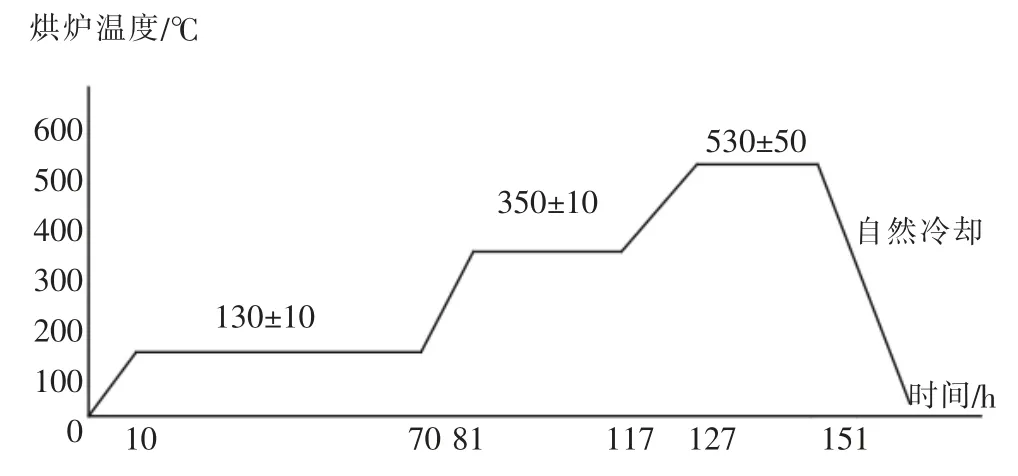

烘爐應嚴格按照烘爐曲線進行,分為以下三個過程:

(1)水分排出期。爐子從常溫升溫至130 ℃,此時是泥漿中水分以及砌體內部分水分的排出期,此時應緩慢升溫,一般升溫速率不超過15 ℃/h,同時在此溫度點要保溫較長時間(60 h)。

(2)砌體膨脹期。130~350 ℃砌體開始膨脹進入膨脹變形期,此時應緩慢升溫,一般升溫速率不超過20 ℃/h,同時在此溫度點要保溫較長時間(36 h)。

(3)保溫期。從 350 ℃以上以不超過 20 ℃/h 升高至530 ℃,同時在此溫度點要保溫較長時間(24 h)后自然冷卻。

酸性氣體燃燒爐耐火材料砌筑完成后,應至少自然干燥24 h 以上,讓耐火材料中的水分盡可能蒸發掉。

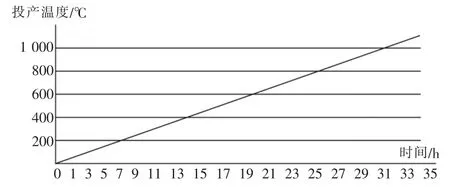

按烘爐曲線烘爐,根據烘爐曲線增減熱負荷完成烘爐,烘爐升溫與保溫時間等要求見圖14、圖15及表5。

圖14 烘爐曲線圖

圖15 焚燒爐烘爐曲線圖

表5 保溫時間表

5 效果分析

制酸重新開工后,對制酸2016 年SO2與NOx等跟蹤如下。

以前煙囪尾氣排放指標見表6。

表6 煙囪尾氣排放數據

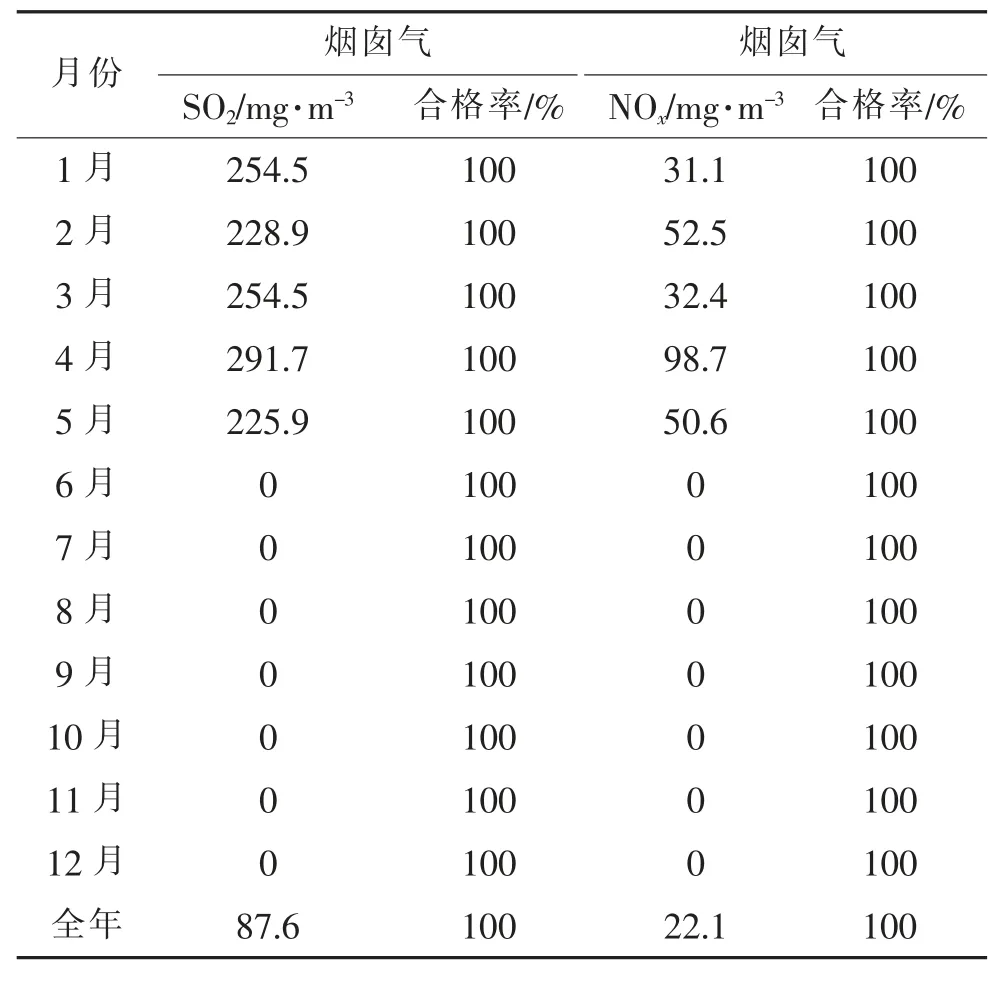

改進后2016 年制酸煙囪廢氣相關數據見表7。調出SO2與NOx進行合格率觀察。

根據表7 的數據顯示煙囪氣SO2和NOx數一月至四月期間均低于表6 的排放數據。四月以后無排放,效果較好。

表7 SO2 與NOx 合格率數據

6 結論

對焚燒爐進行改進增加砌筑擋火墻后,進入爐膛內燃燒后過程氣堆積的焦油渣及萘等垃圾方便在檢修時清理。對進入爐膛內的火焰起到緩沖作用,保護廢熱鍋爐端陶瓷管,使火焰燃燒充分;焚燒爐的酸氣燒嘴燒化,酸氣燒嘴兩側球閥堵塞明顯減輕,三通處的積萘和焦油變少; 焚燒爐的爐膛保溫層燒損情況變好,無大面積燒損情況出現;焚燒爐進口酸氣管道上阻火器、Y 型過濾器、燒嘴等處堵塞情況明顯好轉,阻力減小;沸熱鍋爐不再損壞;氣體溫度正常,制酸裝置的玻璃管溫度正常;玻璃管不再損壞;管道和煙囪的腐蝕情況得到改善;煙氣排放到達現行排放標準,2016 年合格率100%。