混凝土預制構件線性振動臺設計研究

曹國巍,張聲軍,周 磊,陳煒寧,石小虎,魏 乾

(1.中國建筑科學研究院有限公司 建筑機械化研究分院,河北 廊坊 065000;2.北京建筑機械化研究院有限公司,北京 100007;3.廊坊凱博建設機械科技有限公司,河北 廊坊 065000)

近年來,建筑工業化在我國得到大力發展,振動臺作為混凝土預制構件生產線關鍵設備,直接影響到混凝土構件的質量與生產效率。現有混凝土預制構件振動臺一般采用安裝多臺振動器的方式進行振動,每臺振動器所產生的振動覆蓋一定范圍,距離振動器近的位置振動強,距離振動器遠的位置振動弱,導致整個臺面振動分布不均;另外,由于多臺振動器工作時不能保持同步,多臺振動器之間存在振動能量內耗,噪音大,振動效率不高。

針對以上問題,本文設計了一種混凝土預制構件線性振動臺,該振動臺可進行水平面內XY方向上線性整體振動,保證了整個臺面上的振動參數分布均相同,大大提高混凝土振動密實效率,并且無內耗,噪音低,由于其進行線性振動,尤其對于大型模臺,無扭曲變形,提高了使用壽命,另外,該振動臺可方便地進行頻率、振幅等振動參數的調整,以適應不同構件的生產,使用范圍廣。

1 線性振動原理

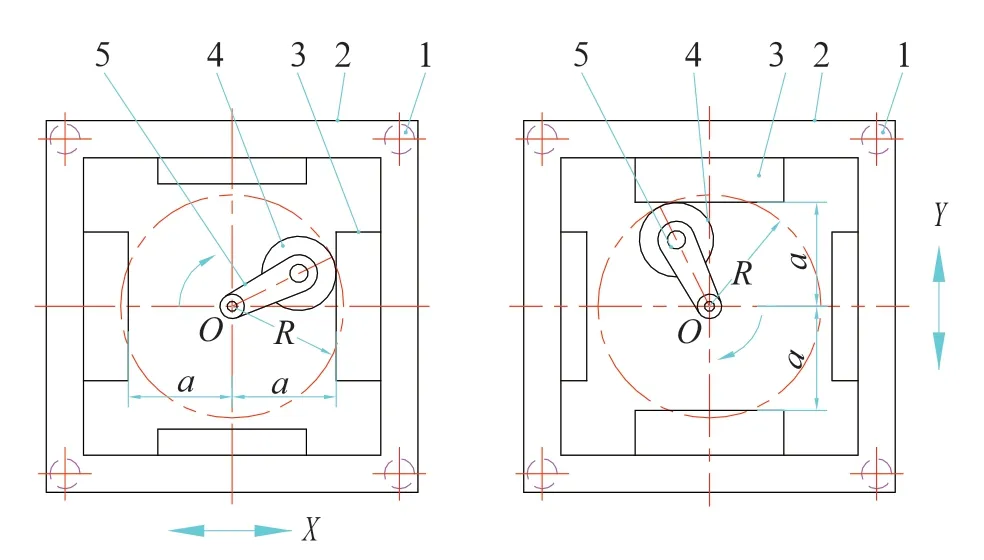

根據現有混凝土預制構件生產線振動臺的問題,提出水平面內XY方向上線性振動的方案。其基本原理如圖1所示。

圖1 線性振動方案示意圖

底架底部安裝支撐彈簧,支撐彈簧與地面固定,底架框架內部安裝四組限位裝置,限位裝置與回轉中心的距離可調,底架框架中間安裝回轉裝置,回轉裝置外端帶有滾輪。

當X方向兩組限位裝置與回轉中心O之間的距離a小于回轉裝置運動半徑R時,回轉裝置轉動時,滾輪與X方向的2組限位裝置接觸,推動底架在X方向往復運動,產生X方向上的振動;滾輪與Y方向的2組限位裝置接觸,擠壓限位裝置,推動底架在Y方向往復運動,產生Y方向上的振動。調整回轉裝置轉速,可改變振動的頻率,調整限位裝置與回轉中心O的距離a,可改變振幅。

2 結構方案設計

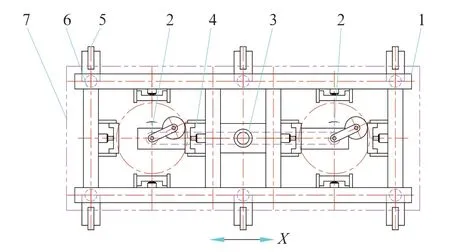

依據上述線性振動原理,設計混凝土預制構件線性振動臺方案,由于大多數混凝土預制構件振動臺長寬比較大,因此在長度方向上布置2組上述裝置,以保證整體運行的平穩性,該方案主要結構如圖2所示。

圖2 振動臺結構方案示意圖

1)底架 底架作為振動臺的主要結構件,用主要來安裝其他結構、承載上部模臺與混凝土的重量、傳遞振動,其由結構鋼焊接而成,強度剛度大。

2)回轉裝置 兩組回轉裝置與地面結構固定,布置在框架內部兩端,主要由同步帶輪、回轉軸、回轉臂、滾輪等組成,滾輪與限位裝置接觸時可以保證其推力一直垂直于限位裝置平面,從而保證振動臺始終保持線性運動。

3)同步驅動裝置 同步驅動裝置設置在兩組回轉裝置之間,主要由變頻電機、減速機、同步帶輪、同步帶組成,同步帶輪可保證兩組回轉裝置同步、同相位回轉,變頻電機調整回轉裝置轉速,進而調整振動系統頻率。

4)限位裝置 每組回轉裝置四周設置四組限位裝置,XY方向各分部兩組,每組限位裝置主要由限位板、導向裝置、液壓缸組成,通過液壓缸調整限位裝置與回轉中心的距離,可調整振動系統的振幅,還可進行X與Y方向振動的轉換。

5)夾緊裝置 多組夾緊裝置設置在底架外側,主要用來夾緊固定上部的模臺,夾緊裝置主要由夾緊臂、液壓缸組成,通過液壓缸的伸縮可完成夾緊臂對模臺的夾緊與松開。

6)支撐彈簧 支撐彈簧布置在底架底部,主要用來支撐整個系統,其由多組橡膠彈簧組成,底面與地面連接,上面與底架連接。

7)模臺 模臺主要作為混凝土構件的底模,安裝邊摸,承重混凝土,傳遞振動。

該振動臺工作流程如下:當模臺運動至振動臺工位時,啟動夾緊裝置夾緊模臺,布料機完成混凝土布料后振動臺進行振動,按照要求,通過控制系統調整好所需要振動頻率、振幅,啟動振動臺,驅動電機帶動回轉裝置進行回轉,產生X或者Y方向上的振動。

3 線性振動臺的設計計算

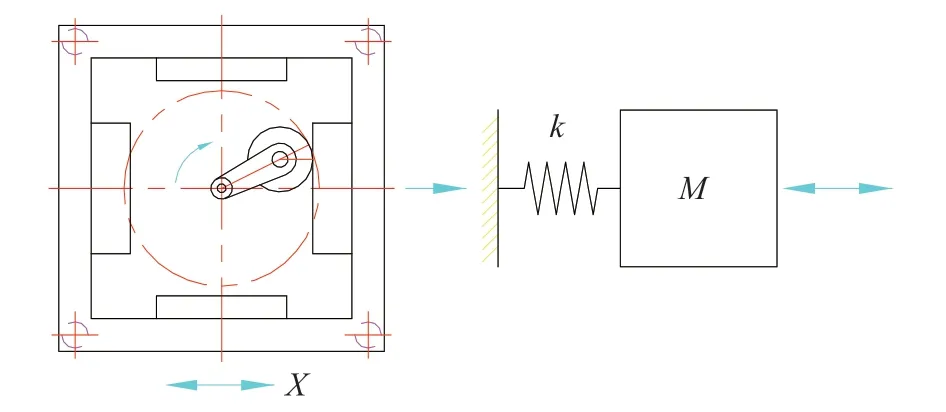

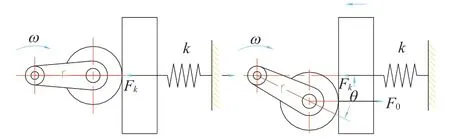

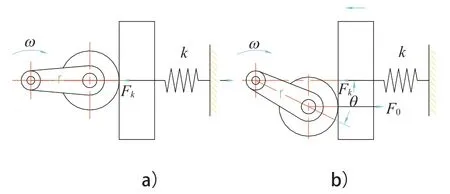

由于振動臺XY方向振動原理相同,選取X方向作為研究對象,由振動原理進行分析,將該振動臺簡化為單自由度無阻尼受迫振動系統,如圖3所示。

圖3 振動系統簡化示意圖

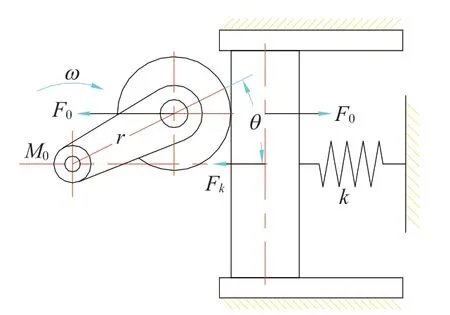

K為系統彈簧的剛度,F為受迫振動的驅動力,對于從上述起始位置到擺臂回轉至水平位置,滾輪推動限位板,其推力為驅動力,如圖4所示。

圖4 滾輪驅動起始位置示意圖

其計算公式為

式中F0——回轉臂對限位裝置的推力;

M0——回轉臂的驅動力矩;

r——滾輪回轉半徑;

q——滾輪與限位板接觸時擺臂與水平軸方向的初始夾角;

x——彈簧壓縮量。

當擺臂轉過水平位置,系統在彈簧回復力的作用下進行運行,如圖5所示。

圖5 滾輪驅動水平位置示意圖

此過程中,由于回轉臂轉動速度較快,該過程中限位板與滾輪之間處于輕微接觸,可以忽略F0,驅動力變為

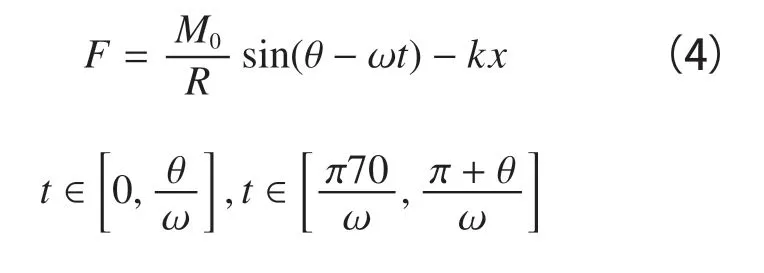

由以上可知,對于整個周期內,如圖6所示位置。

圖6 滾輪驅動振動系統示意圖

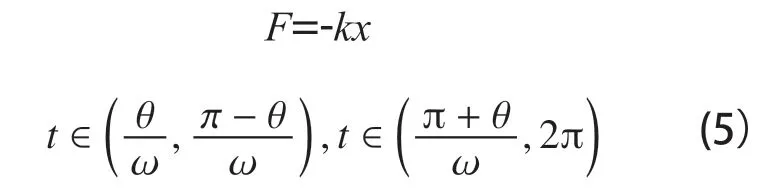

以圖6a為初始位置,在一個周期內,滾輪推動限位裝置時

在一個周期內,滾輪不推動限位裝置時

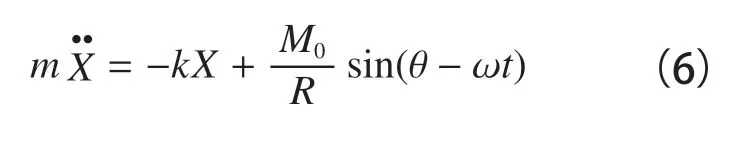

由以上分析可得,該系統為一個單自由度受迫振動,對于受迫振動過程,其運動微分方程為

由該系統結構原理可知,其振幅有系統結構決定,通過調節限位板與回轉臂的中心距決定,其振動頻率通過驅動機構的轉速進行調節,現對其激振力、加速度進行計算分析。

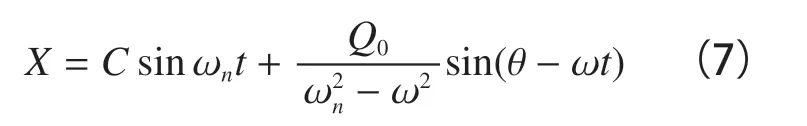

對于該系統強迫振動的位移為

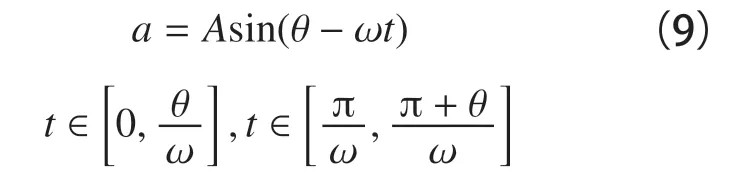

對其時間t求二次導,可得加速度a為

可得加速度的最大值

可得系統激振力的最大值

又由式(4)推導得驅動力矩

式中w——回轉系統的角頻率;

A——振幅;

q——滾輪與限位板接觸時擺臂與水平軸方向的初始夾角;

Mz——振動系統的參振總重量;

M0——回轉臂的驅動力矩。

由此可計算出系統的最大加速度、最大激振力、驅動力矩,進而進行系統功率設計計算。

對于該系統,未添加模具及混凝土時,振動臺的固有頻率為

式中m0——未加載模具和混凝土時振動臺重量;

k——支撐彈簧總剛度。

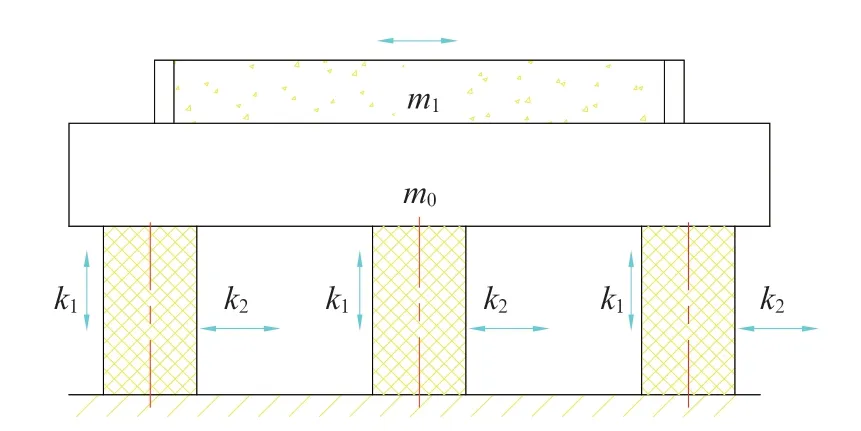

對于該振動臺,選用多組橡膠彈簧作為振動臺的支撐,同時,橡膠彈簧也作為振動臺的振動剛度,現對其進行分析計算,如圖7所示。

圖中m0——振動臺空載重量;

m1——臺面上部混凝土與模具重量;

圖7 振動臺彈簧支撐示意圖

k1——橡膠彈簧垂直方向的剛度;

k2——橡膠彈簧水平方向的剛度。

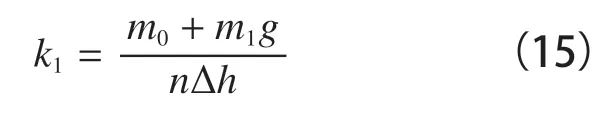

在垂直方向上,多組橡膠彈簧承載振動臺與上部混凝土的重量,橡膠彈簧的數量為n,振動臺滿載時,橡膠彈簧壓縮量為Dh,在垂直方向受力

即得彈簧垂直剛度

根據實際振動臺工作要求,選取合適的壓縮量Dh,合適的數量n,與振動臺空載重量m0、與混凝土與模具重量m1,可以初步計算彈簧豎直方向的剛度k1。

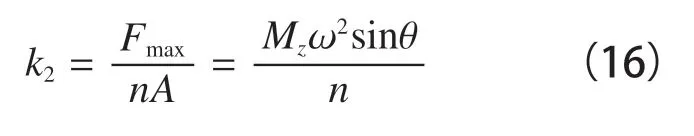

對于水平方向,振動臺進行振動時,由式(11)可得

由此為依據計算橡膠彈簧在水平方向上的剛度k2,綜合橡膠彈簧垂直與水平方向的剛度,進行橡膠彈簧的設計選型。

由以上可得,在該系統中,已知主要參數,如總參振重量Mz,角頻率w,振幅的情況下,可以對系統的驅動力矩、功率、彈簧剛度、最大加速度、最大激振力等參數進行設計計算,進而得出整個系統的設計參數。

4 結論

對于該線性振動臺,采用多組同步同相位運行的帶滾輪的擺臂,驅動整個振動臺進行振動,由于滾輪與限位裝置接觸時驅動力的方向均垂直于限位裝置,多組滾輪同步工作時,驅動振動臺只能向同一方向運動,從而實現線性振動;另外,通過變頻電機與同步驅動系統的應用,可簡單有效地實現振動頻率的調節;其次,通過液壓系統驅動限位裝置進行位置調節,可以實現X方向與Y方向振動的轉換與振幅的調節。

通過分析計算,可對該類型振動臺主要參數進行設計計算,計算結果可作為參考值指導整個設計與樣機試驗。