褐煤滾筒干燥機一種結構改進的數值模擬研究

張櫻珞(遼寧石化職業技術學院,遼寧 錦州 121000)

0 引言

褐煤含水量高,在對褐煤進行氣化前必須對其進行干燥。滾筒干燥機具有干燥強度高、結構簡單、易于維修等優點。因此煤化工企業在干燥褐煤時常采用滾筒干燥機。但滾筒干燥機能耗高、熱效率低等缺點不符合目前國家節能減排的要求,因而如何提高干燥效率,降低能耗,是滾筒干燥機亟待解決的問題。

滾筒干燥機內部的流場特性直接影響其干燥效率。近年來,國內外學者通過數值模擬對干燥機內部流場展開了大量研究。徐穎等[1]對滾筒內顆粒混合過程進行模擬研究,分析了抄板高度及抄板個數對滾筒內顆粒的受熱均勻性的影響。程川[2]對滾筒干燥機物料運動過程進行了模擬研究,對物料運動過程、傳熱傳質過程進行了分析。肖赟[3]對滾筒式蒸汽干燥機中加熱管腐蝕彎曲變形和旋轉接頭的泄露等問題進行了分析研究。楊雪[4]模擬了滾筒干燥機內溫度場以及流場,有利于干燥機工藝技術的改善。夏新茹[5]對滾筒干燥機內流場的數值模擬,得出其內部氣固兩相流的壓力場、溫度場和速度場。可以看出,許多專家學者從不同角度對滾筒內物料運動與傳熱均勻性進行了大量的模擬工作。本文提出一種局部結構改進方案,并對原結構和改進后的結構進行數值模擬,分析改進后的結構是否能提高兩相流動的湍流度,使混合更均勻,為確定干燥機的合理結構提供理論依據。

1 干燥機改進結構后模型的建立

1.1 模型的創建

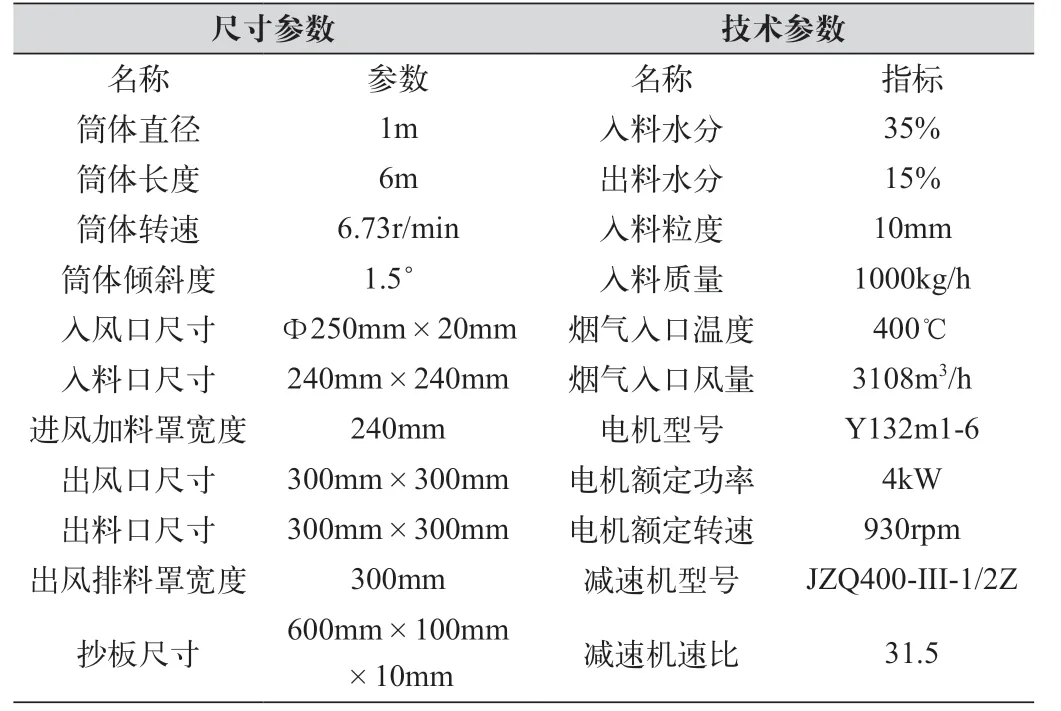

根據某企業生產的滾筒干燥機基本尺寸,采用Gambit軟件建立干燥機三維模型。主要技術指標如表1所示。

表1 干燥機主要技術參數

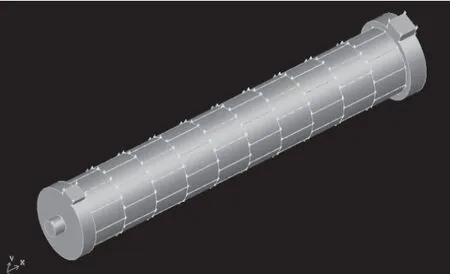

干燥機內部抄板簡化為直板升舉式,沿滾筒軸向方向布置10圈抄板,每圈10個,各圈抄板交錯擺列。依據上述參數建立模型,如圖1所示。

1.2 改進結構后模型的建立

在上述干燥機基礎上增加擾流裝置。擾流裝置由兩塊寬5mm厚1mm的金屬板呈90°交叉形成。每隔兩組抄板添加一個,四組裝置均勻分布回轉圓筒內,每一組與前一組相比,沿軸向旋轉45°。裝置結構如圖2所示。

圖1 滾筒圓筒干燥機模型

圖2 擾流裝置幾何模型

1.3 模型網格劃分

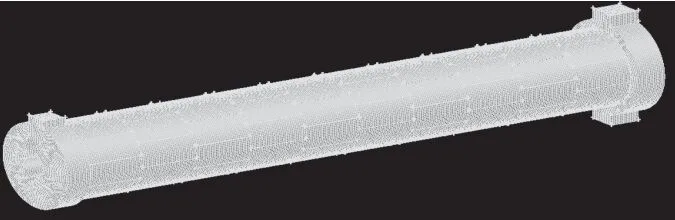

對原結構和改進后的模型分別進行網格劃分。劃分網格時,對流體區域分為固定部分和轉動部分。固定部分為進風加料罩和出風排料罩區域,他們分別劃分出21396和29278個網格。轉動部分為滾筒內流動區域。

原結構中將滾筒分為附帶抄板和內部空腔兩部分進行網格劃分,共劃分出210839個網格,且網格質量良好,如圖3所示。

圖3 滾筒干燥機整體網格劃分

改進后的結構中滾筒部分以一個抄板長度為單元,分別進行網格劃分,每個單元的網格數為17386,擾流裝置處的網格數為1366。

1.4 邊界條件

由于增加擾流裝置為局部改進,對整體沒有影響。所以兩結構邊界條件設置基本相同。設置煙氣、褐煤顆粒入口為速度入口,兩者出口均為壓力出口。設置內壁抄板部分和中間空腔部分的接觸面為interface, 滾筒端面與進風加料罩和出風加料罩的接觸面為interface, 進風加料罩和出風排料罩外壁為wall1,wall2,回轉圓筒筒體外壁為wall。對改進后結構,每個小圓筒之間、小圓筒與擾流裝置的接觸面設置為interface。

2 計算方法

2.1 計算中的假設

實際生產中,干燥機內部兩相流動和傳熱傳質過程較為復雜,現對干燥過程予以如下假設:(1)進入干燥機內的煙氣不含任何固體雜質,溫度恒定保持在673K,并處于充分發展的湍流狀態;(2)煙氣為不可壓縮流體,且全部從出風口排出;(3)物料顆粒為各相同性的球體,粒徑與水分均勻一致;(4)干燥機絕熱,干燥機外壁與外界環境沒有熱量交換。

2.2 算法

使用壓力基求解器、標準k-ε模型、能量方程、PISO算法、混合物模型(Mixture)、多組分模型。模擬過程使用的蒸發模型,通過自定義函數UDF編程實現。加入重力對流場分布的影響。

3 模擬結果與分析

3.1 速度場分析

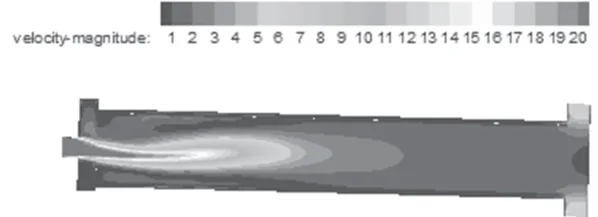

模型創建時,以進風加料罩與滾筒接觸面中心點為坐標原點,流體流動方向為x軸正向。得到速度云圖如圖4、圖5所示。

圖4 原結構速度場沿中心剖面圖

圖5 改進結構后速度場沿中心剖面圖

由圖4可知,整體上煙氣在滾筒內均勻分布,速度沿滾筒軸向方向逐漸減小,到達出口處速度略有上升。進風口處,煙氣速度為21m/s, 加料口處物料均勻落入。對煙氣流有一定的沖擊作用,兩者迅速混合向前運動。煙氣逐漸在滾筒擴散,并與褐煤換熱,隨著行程的增加,流體速度逐漸降低,在距離出口1m左右處,速度已經降至1.5m/s,隨后在煙氣出口處,在引風機的作用下,煙氣流動速度增加至12m/s。另外,在滾筒徑向方向來看,從中心到壁面,煙氣速度逐漸降低,靠近壁面處達到最低值。

由圖5可知,擾流裝置對整體流場影響較大。與圖4對比可知,在進風加料罩處,兩圖速度云圖基本相同。隨著流體的運動,在x=120cm處遇到擾流裝置的阻礙,速度方向發生改變,向擾流裝置中心四周迅速分流,擴大至整個滾筒空間。在圖5中可以看出流體分成上下兩路支流,向下的支流與滾筒底部物料接觸時仍具有較高速度。向上發散的煙氣接觸到筒壁后向前運動。由圖5可以看出在x=120cm~x=360cm之間流體在滾筒上側的運動是沿筒壁向筒中心擴散的。隨后的流體運動受到出風口的引風機影響較為明顯。

由圖4、圖5對比可知,第一個擾流裝置對整個速度場影響明顯,改變了x=120cm以后流場分布。其余擾流裝置對流場的擾動沒有明顯效果。

3.2 溫度場分析

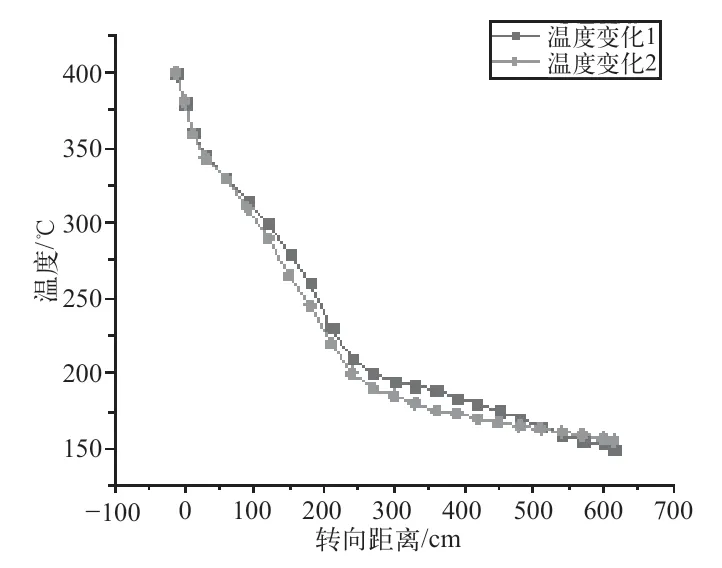

圖6為兩結構溫度變化對比圖,其中溫度變化1為原結構溫度變化曲線,溫度變化2為改進后結構溫度變化曲線。由圖6可知,改進結構后與原結構的溫度分布有相似也有不同。兩者整體溫度分布相似,這是由于滾筒干燥機的干燥過程特性造成的。同時兩者的局部溫度變化存在差異。

圖6 溫度變化對比圖

整體上,兩者都符合干燥機內預熱過渡階段、恒速干燥階段、降速干燥階段的總體分布,出口溫度方面,原結構略低于改進后結構。在x=120cm~x=240cm區間內,改進結構后的溫度梯度大于原結構溫度梯度,這是由于向下運動的煙氣與落到滾筒底部的物料接觸時溫度變高,流動速度更快。有利于滾筒底部堆積的物料與煙氣換熱。

4 結語

改進后的結構在原結構基礎上增加了幾個擾流裝置,其中第一個擾流裝置對滾筒內溫度場和速度場分布影響較大,其余幾個效果不明顯。第一個擾流裝置在x=120cm后,改變了速度場的分布,使向下的煙氣與滾筒底部物料接觸時,速度更快,溫度更高。溫度場方面,在第一個擾流裝置后的x=120cm~x=240cm區間內溫度梯度有明顯的提高,在x=240cm以后,溫度場與原結構趨于一致。本文中設置的擾流裝置在一定程度上起到了擾流的作用,但效果不顯著。