電磁繼電器防腐蝕技術

王建雄,李雪松

(貴州振華群英電器有限公司,貴州貴陽,550018)

1 引言

電磁繼電器是一種用較小電流、較低電壓控制較大電流、較高電壓的一種自動開關,在電路中起著自動調節、轉換電路等作用,通常應用于自動控制電路中。通常將負載能力在28Vdc,50A以內的電磁繼電器稱為電磁繼電器,負載能力在28Vdc,50A以上的產品稱為接觸器,本文中統稱為電磁繼電器。

電磁繼電器具有控制系統(又稱電磁系統)和執行系統(又稱接觸系統),軍用電磁繼電器一般為拍合式氣密封結構、平衡旋轉式或平衡力式氣密封結構、高壓螺管式半氣密封或全氣密封結構及螺管式防塵封裝結構等。

2 電磁繼電器耐腐蝕要求及影響

電磁繼電器執行的國家軍用標準主要有以下幾項:

GJB 65B《有可靠性指標的電磁繼電器總規范》

GJB 2888A《有失效率等級的功率型電磁繼電器通用規范》

GJB 1461A《大功率電磁繼電器通用規范》

上述三項標準中對繼電器防腐蝕要求有鹽霧或鹽氣(腐蝕)兩種,兩種考核方式選其一即可,行業內一般選用鹽霧試驗進行考核。鹽霧試驗條件如下:繼電器經受按GJB 360A的方法101規定的5%鹽溶液、試驗條件B(48h)試驗,應無腐蝕而引起對繼電器的應用或性能會產生有害影響的開裂、掉片、鍍涂層剝落或基體金屬的裸露現象。除上述標準要求外,部分沿海、島礁、艦載等特殊場合應用的電磁繼電器產品,用戶提出96h甚至192h試驗時間要求。

3 電磁繼電器防腐蝕技術

3.1 電磁繼電器結構類型

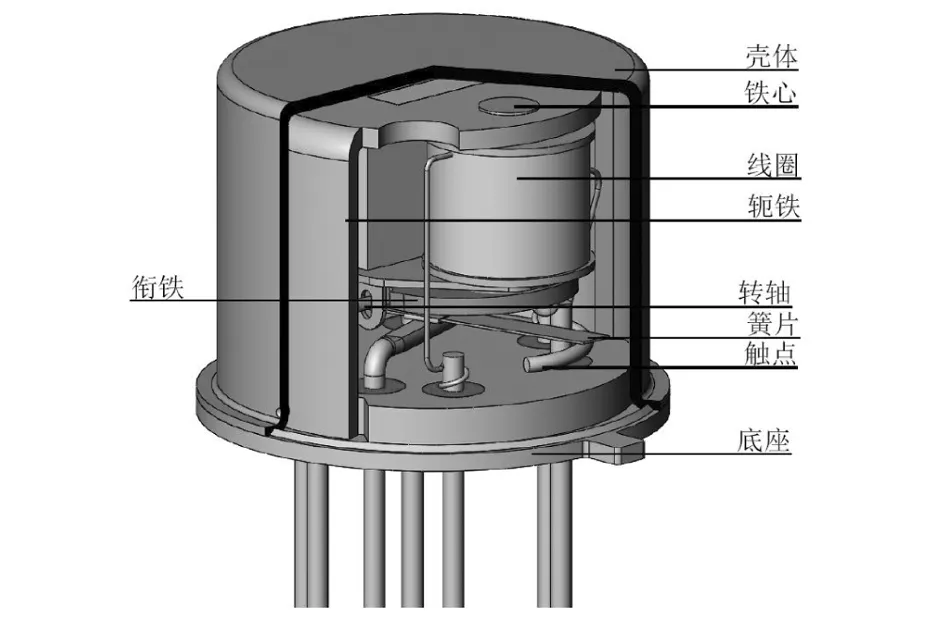

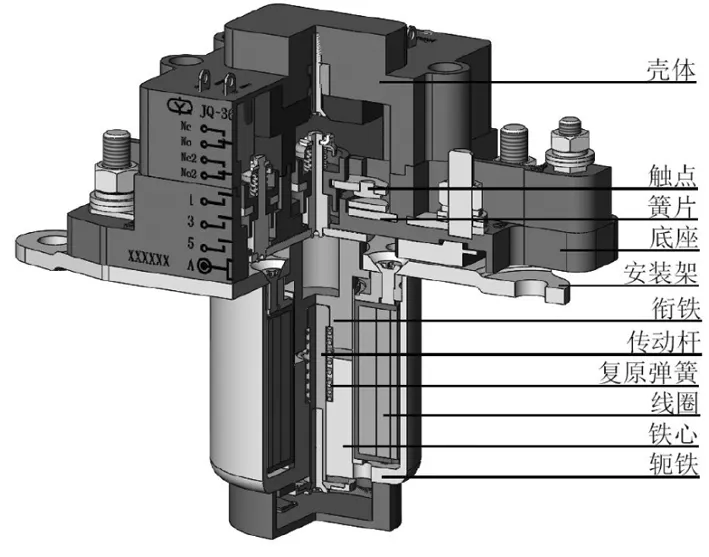

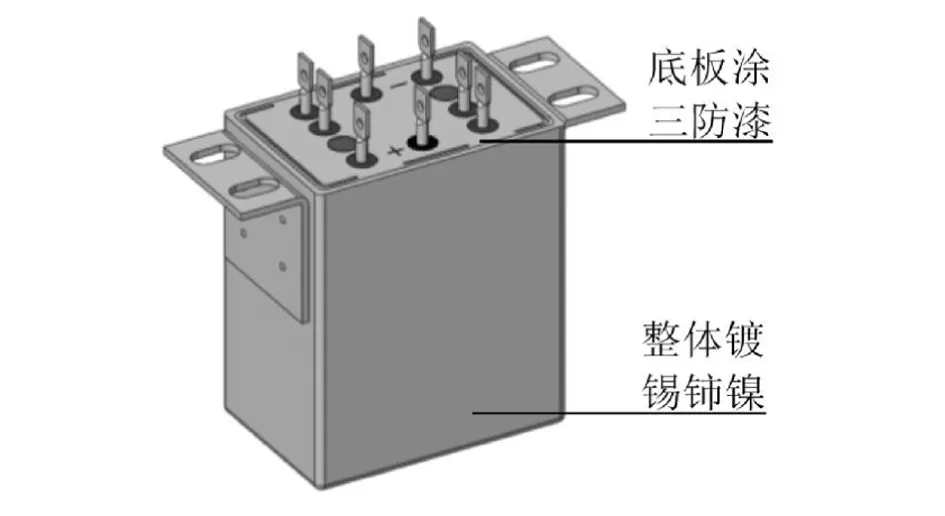

首先對電磁繼電器、接觸器典型結構簡介如下,其中拍合式氣密封結構電磁繼電器結構如圖1所示,螺管式防塵封裝結構電磁繼電器如圖2所示。

圖1 拍合式氣密封結構電磁繼電器結構

圖2 螺管式防塵封裝結構電磁繼電器

如圖所示,電磁繼電器的電磁系統一般由線圈、銜鐵、轉軸或傳動桿、軛鐵(極靴)、鐵心、磁鋼、復原彈簧、安裝架等組成,執行系統一般由底座、觸點、簧片等組成,底座一般與殼體共同組成產品的封裝。

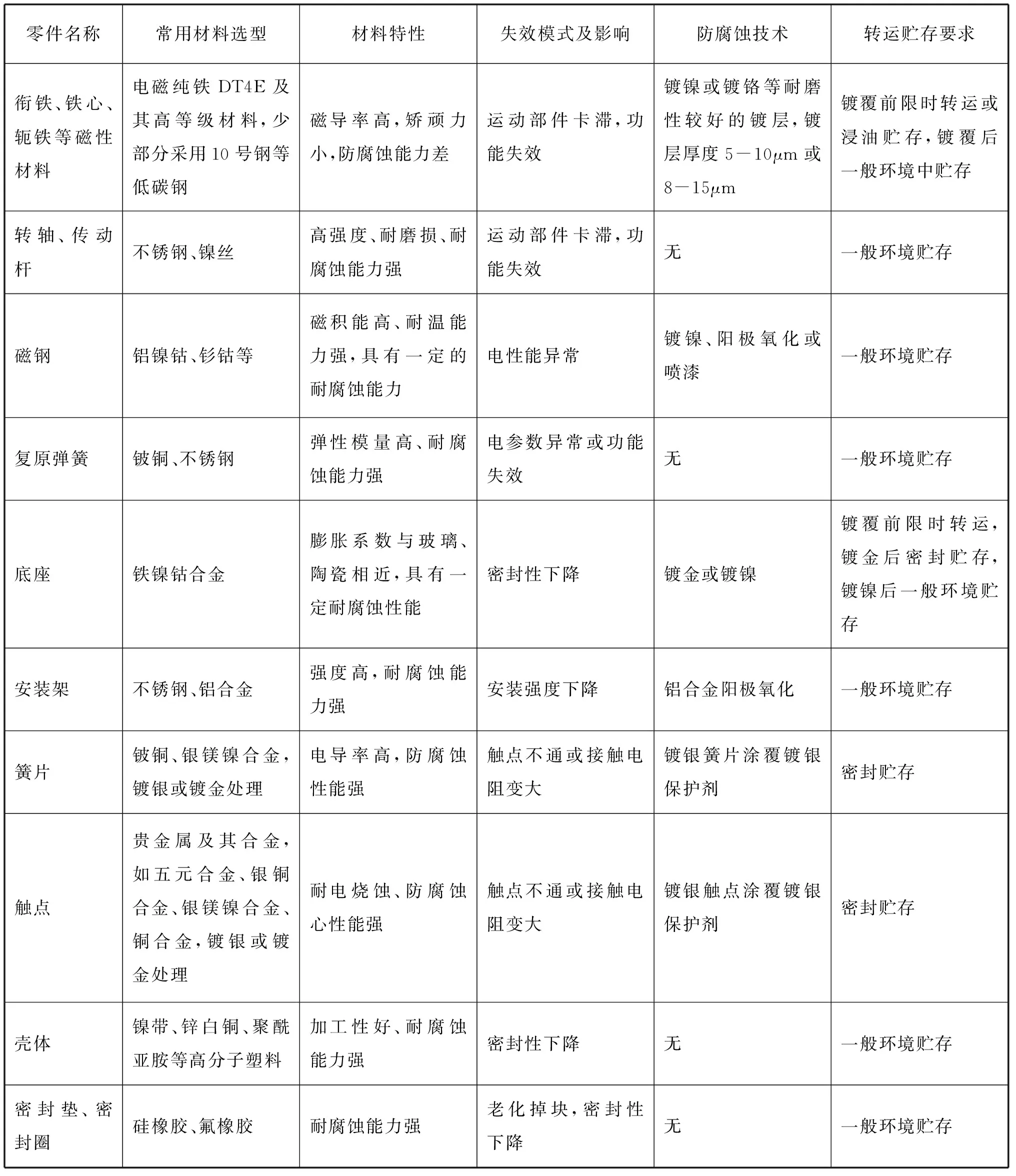

3.2 電磁繼電器零件防腐蝕技術

電磁繼電器零件防腐蝕一般通過設計過程中選用耐腐蝕材料、表面處理、表面噴涂等工藝技術,同時在零件生產轉運、貯存過程中根據零件特性做好包裝防護,具體設計要求及工藝要求見表1。

表1 電磁繼電器零件防腐蝕設計及工藝要求

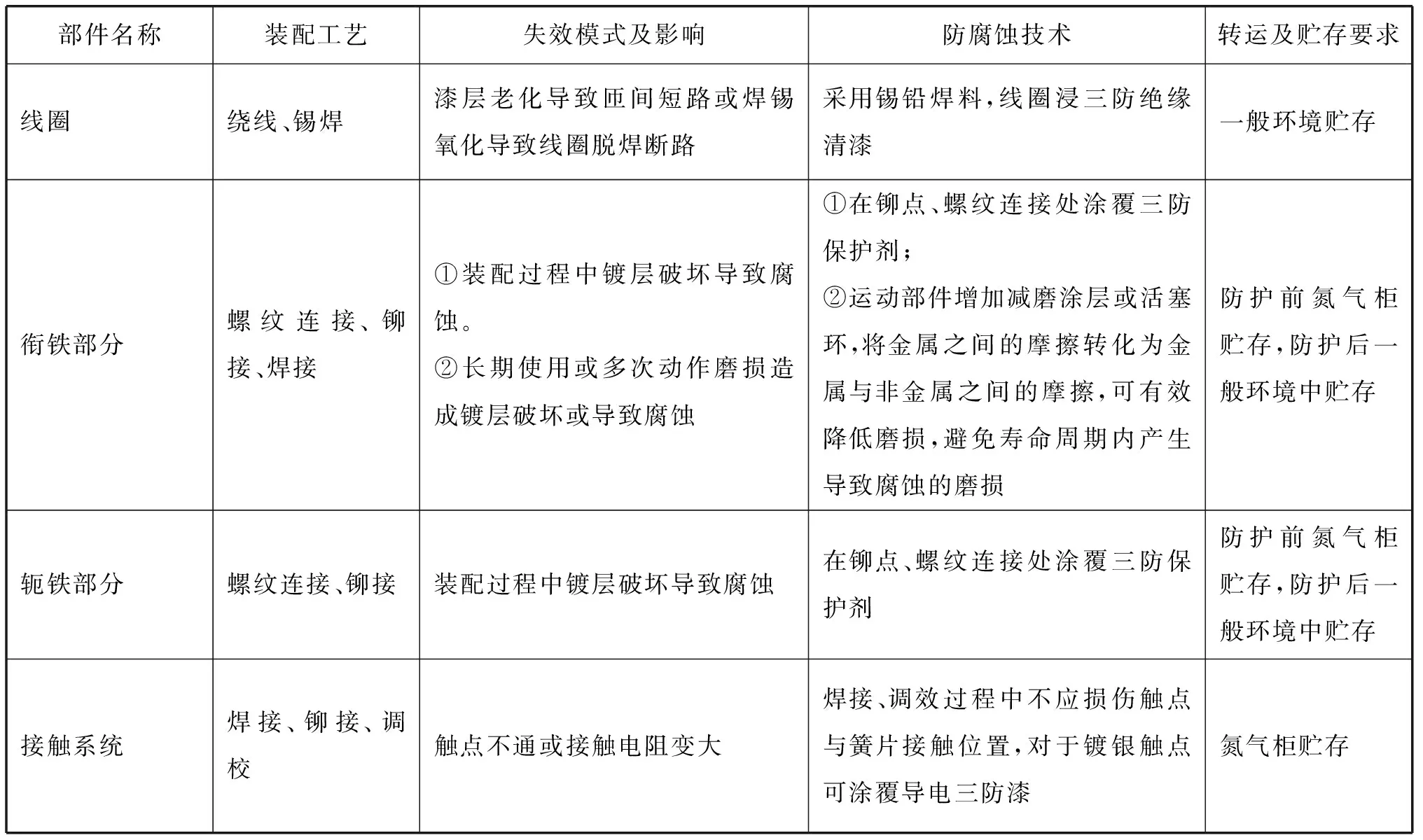

3.3 電磁繼電器部件防腐蝕技術

在電磁繼電器裝配過程中,即零部件裝配形成部件的過程中,一般采用焊接、鉚接、螺紋連接等裝配工藝,此幾類工藝均會造成零部件表面鍍層破壞、基體材料外露等,產生腐蝕風險。

同時,因電磁繼電器為機械結構式電子元器件,磁路系統中銜鐵為運動部件,執行系統中簧片為運動部件,在電磁繼電器、接觸器數萬次至數百萬次的壽命過程中,可動部件易產生磨損,造成零部件表面鍍層破壞、基體材料外露等,產生腐蝕風險。

因上述原因導致的腐蝕會造成運動部件運動阻力加大甚至卡死,造成繼電器性能下降或功能性失效。針對上述存在腐蝕風險的部件,防腐蝕技術及工藝要求見表2:

表2 電磁繼電器部件防腐蝕設計及工藝要求

3.4 電磁繼電器成品防腐蝕技術

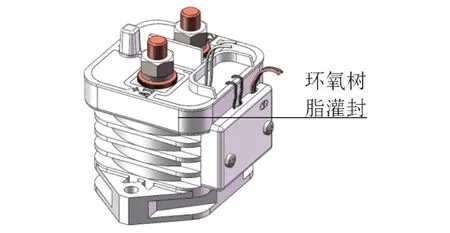

為減少電磁繼電器觸點燒蝕,常采用密封結構并在密封腔體內填充氮氣等惰性氣體保護,該設計同時大大簡化了電磁繼電器防腐蝕技術要求,在保證前述零部件防腐蝕技術有效落實的基礎上,做好電磁繼電器外殼的防腐蝕即可保證成品的防腐蝕能力滿足要求。密封結構電磁繼電器外殼一般由底座和殼體組成,封裝方式常采用激光封焊、電阻焊等焊接工藝或者整體環氧樹脂灌封工藝。其中采用焊接工藝封裝在焊接過程中會破壞表面鍍層,因此在產品完成封裝后,一般采用成品整體鍍錫鈰鎳的方式,可有效防止腐蝕,鍍后可在底座上涂覆三防絕緣漆,封裝結構及鍍覆要求如圖3所示。采用環氧樹脂灌封的產品不會對破壞鍍層,環氧樹脂自身具有良好的防腐蝕性能,因此繼電器的防腐蝕性能穩定受控,其封裝結構如圖4所示。氣密封封裝電磁繼電器防腐蝕能力可達到96h(按GJB 360A方法101試驗條件A)以上。

圖3 焊接式氣密封封裝

圖4 灌封式氣密封封裝

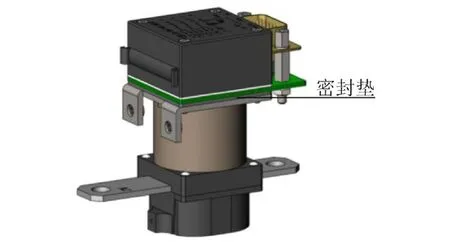

對于大負載電磁繼電器,綜合考慮氣密封結構帶來的經濟性等成本大幅增長,一般采用整體防塵封裝或僅對執行系統密封等結構形式,此類電磁繼電器防腐蝕主要依靠前述零部件防腐蝕技術的有效落實,同時在結構縫隙等部位增加橡膠墊、密封圈等封裝措施,減少腐蝕性氣體與電磁繼電器內腔氣體的交換速度,其封裝結構如圖5所示,防塵封裝電磁繼電器防腐蝕能力可達到48h(按GJB 360A方法101試驗條件B)以上。

圖5 防塵封裝

3.5 電磁繼電器使用防腐蝕

電磁繼電器一般采用電路板安裝或殼體固定、引出端接線的安裝方式。安裝過程中,應注意避免劃傷電器繼電器表面,安裝完成后可刷涂三防漆或對采用密封箱體以加強防護。使用過程中應盡量減少或避免電磁繼電器直接接觸高溫、高濕、高鹽環境及腐蝕性氣體或液體,對于特殊場合不可避免的,需根據電磁繼電器耐腐蝕能力預測其在此環境中的使用壽命,定期檢測或滿壽命后更換。

4 結論

綜上所述,針對不同結構、不同封裝形式的電磁繼電器,其防腐蝕要求基本一致,但在特殊應用場合要求不斷提高,應從設計、工藝、生產過程控制、貯存及使用等全壽命周期做好電磁繼電器防腐蝕設計。