淺談高鐵混凝土拌合站建設

嚴貴友

(四川公路橋梁建設集團有限公司,四川成都 610041)

1 拌合站設計要求

規劃設計的過程中,要注意“總體布局合理、節約用地、滿足工期要求、體現工廠化作業”。

拌合站規劃設計及建設方案的主要內容有:拌合站數量、平面布置、拌合站的規模確定、用地面積、機械設備配置、功能區劃分、場地地基處理、地面硬化、道路規劃、用電設計、排水設計、拌合站主機基礎及存料倉基礎設計、砂石料倉、料斗全覆蓋彩鋼棚設計、辦公生活區設計、材料采購計量系統設計、信息化系統設計、組織機構、拌合站試驗站建設、砂石料篩洗系統設計、環保系統(含廢水廢渣分離回收系統、除塵措施等)設計等。

2 場地規劃

2.1 拌合站選址及設備的選配分析

2.1.1 拌合站的選址

要本著以人為本的準則,盡量做到遠離村莊、學校、工廠、軍隊駐地以及養殖場、易發生自然災害地點等,盡量減少對周邊自然和社會環境的干擾,不占或少占耕地。選址時盡量挑選交通便利,保證前期設備的進場和后期生產運輸設備的出行以及生產過程中原材料進場不受制約。

2.1.2 機械設備的選配

高鐵建設混凝土拌合站的配置要結合混凝土總量,設備型號理論產量計算如下:

正常生產條件下,拌合站實際工作中,由于設備每天并未滿負荷運轉,并未持續生產,故考慮設備利用系數0.85,時間利用系數0.8。故拌合站每天實際工作時間為:24×0.85×0.8=16.32 h。90型攪拌機理論生產量為588 m3。

拌合站每小時生產能力公式:

Q=3600×(t1+t2×n+t3×n)×q

式中:q為罐車容積,暫按9m3;t1為上料及投料時間,取100 s;t2為拌和時間,取120 s;t3為卸料時間,取30 s;n為每臺罐車需要加工盤數,90型攪拌機按q值取6,120型攪拌機按q值取5,180型攪拌機按q值取4。

高鐵建設混凝土總量較大、分布戰線較長,建議10~15 km設置一個拌合站。

2.2 拌合站的功能布置

拌合站應用磚砌圍墻或者彩鋼板、金屬柵欄等封閉,材料堆放區、拌和區、作業區應明顯區分;拌合站內道路均應作硬化處理,硬化承載力滿足場內作業要求;拌和樓基礎、骨料倉和行車道路必須進行地基處理。場地硬化按照四周低,中心高的原則進行,地應排水設施完善、排水暢通,無明顯積水或坑凹現象,場地四周應設置排水溝,排水溝底面采用水泥砂漿進行抹面,表面應采用留有孔洞厚鋼板覆蓋;場內應設置污水沉淀池,嚴禁生產用污水未經處理隨意排放,需做到雨污分流。辦公及生活區域適當綠化。

2.3 拌合站材料存儲區劃分

在場地設置的過程中,再結合單日最大混凝土需求量以及原材料來源是否穩定可靠作為依據綜合設置儲存區的大小。現場砂石料料倉儲備能力應不低于 15 d混凝土生產用量,需保證每種規格砂石料至少有 2 個存儲料倉。按“待檢區”、“合格區”分別設置,粗骨料分級存放,各種材料不得混倉,用隔墻隔開。料倉內地面基底應用大型壓路機設備碾壓密實,再用混凝土硬化。料倉地面應設 1.5 %~2 %坡度(內高外低),料倉不得積水。砂石料料倉應設置清倉線。在砂石堆料場儲存料計算過程中,需考慮起鏟線和堆高,有效避免混料現象出現。

根據拌合站生產量選擇散裝水泥(粉煤灰)儲存罐的數量,將散裝水泥(粉煤灰)按不同廠家、品種、標號、批次分罐保存。水泥、粉煤灰及礦料必須使用罐裝,每種規格粉料需配備至少 2 個罐體(用量大的粉料應加倍數量配置)。水泥(粉煤灰)罐必須安裝避雷設施,罐體基座承載力需檢算,并經現場檢測合格。投料系統應留置取樣口。進料口需加鎖,專人保管進料口鎖鑰匙,確認粉料質量合格后才能開鎖進料。

骨料清洗區配備清洗設備,應設置單向排水坡;合理設置排水溝,排水溝應連接沉淀池。采用厚鋼板覆蓋。設計過程中需考慮電路的埋設。

外加劑、引氣劑應采用塑料桶存儲,并加裝攪拌或內循環設備,防止外加劑沉淀出現分層影響外加劑質量。外加劑存儲桶應存放配備可溫控的存儲倉,預防溫度過高或過低影響外加劑品質。

應按規定對材料的質量檢驗狀態進行標識,標識內容包括材料名稱、產地、規格、數量、出廠時間、進料時間、檢驗狀態、試驗報告號、檢驗批次等。

2.4 施工前組織

對拌合站基礎圖進行核對,攪拌機基礎圖由攪拌機廠家提供。根據當地土壤條件決定地基深度及在混凝土中配置鋼筋網和設計基礎施工圖。相對±0.00以下的基礎圖紙需根據所在場地的承載力進行計算,特別要注意考慮粉料罐抗傾覆的檢算,并根據當地常年風向和等級做好欄風繩的位置預留。

規劃設計中攪拌機主機及粉罐基礎須布置在挖方區,在設計圖中注明填方地段回填相關要求。須確認歷史地貌與現有地貌的差別,防止選址到原棄土場上,特殊情況下可鉆孔勘測以避免后期大面積沉降事件發生。

確定施工進度計劃;提出材料、機具采購及配置計劃,提前通知材料設備在進場,以確保順利施工。現場施工中,往往出現施工隊伍等物資和物資提前進場打亂施工部署的情況發生。

結合拌合站總體施工平面圖,測量原地面數據,確認拌合站相對高程;細化出每一個結構物的施工設計圖,標注每一區域地面頂標高,真正做到按圖施工,防止施工過程中多次修改原設計圖紙。

在施工前要對施工隊伍進行技術交底。

3 施工期間注意事項

3.1 場地排水

拌合站一般建設面積較大,如拌合站在場地零坡度或較小坡度建設,則很難避免場地發生積水。需要分區域分坡度對整個場地進行規劃,在場地周圍設置排水溝、將場地設置一定排水坡度。在料倉規劃設計時,料倉縱坡需考慮在1.5 %~2 %,能將砂石原材料的含水有效外排至排水溝。

在場坪施工之前,需盡量在設計排水溝處臨時淺挖排水槽以保證施工場地內無積水,嚴禁場地內存在長時間積水的凹槽處,嚴禁在結構物施工完成后再去進行排水溝施工。料場水溝鋼蓋板安裝過程中,蓋板之間需保留1 cm間距,用于滲水,防止積水現象發生。

3.2 預埋件安裝

預埋件安裝前必須進行進行測量復核:

(1)基準點的復核。

(2)粉料罐基礎標高復核(標高不準隨后螺旋機的安裝就會帶來螺栓孔對不上,螺旋機長度不足或者過長等問題)。

(3)粉料罐支腿位置的復核,現在的粉料罐容量大,所需承載力較大,支腿的位置不準會導致預埋螺栓孔對不上、支腿坐不實或者擔空等重大質量問題。

(4)皮帶機、斜皮帶機、配料機基礎復核,這幾處交匯點若不順接將會送料出現拋灑。

預埋件數量、型號、使用部位須建立臺賬,施工現場按照臺賬進行核對,否則若出現預埋件數量錯漏,在后期補埋預埋件則耽誤工期時間較長,增加較大成本。

將每一個粉罐的預埋件在鋼板頂部采用鋼筋或其他鋼材串聯起來,同時將螺栓連接更換為鋼板焊接增加三角鋼板固定的方式,這樣對于預埋件的埋設精度要求可相對降低,而且使預埋件足夠牢固,防止混凝土側向流動沖擊或者振搗過程中晃動或變形。

混凝土澆筑完成后需核查預埋板下是否存在空洞,如有則采用重力式砂漿處理。

3.3 電纜布設

在場地硬化過程中,預留電纜溝槽;在電纜鋪設完成后可采用回填砂將溝槽填滿,根據溝槽寬度表面再使用砂漿或普通蓋版封閉。在水溝壁植入鋼筋彎制的U型卡槽作為電纜線路。外露電纜需進行外穿波紋管,嚴禁電線裸露。線路需綁扎固定嚴禁松動。電纜配電房(室)、變壓器等固定電力設備均設安全防護屏障或網柵圍欄,高度不低于 2.5 m,應設置明顯的禁止、警告標志的制作和安裝應符合要求。必須采用 TN-S 接零保護系統,并做到三級配電兩級保護和“一機一箱一閘一漏”。配電箱內多路配電應有標記,配電箱應有門、有鎖、有防雨措施,鐵殼開關箱必須接地。必須使用安裝帶有觸電保護器的插座。觸電保護器應定期試驗,確保性能可靠。

3.4 基坑結構的選擇及周邊回填

水池、沉淀池、污水攪拌池考慮密封性要求較高。為防止滲水,池壁設首先考慮為混凝土結構施工,也可考慮用廢舊組合鋼模板焊接+玻璃膠封閉或采用膠墊+玻璃膠+螺栓連接方法。采用廢舊組合鋼模板制作建議在挖方地段考慮,優點是節約成本,鋼模板可拆除處理。配料倉施工,建議采用混凝土結構施工,配料倉上料側長期存在裝載機碾壓,該側道路一般為砂石料進場的主要道路,側壓力較大,采用混凝土墻與砌體相比,混凝土墻建設工期短,整體性好,不容易發生相對位移,強度高,耐沖擊振動,不容易產生裂縫。墻背回填時,分層回填并采用小型機動夯具夯實;并控制好平整度。回填可采取一邊松鋪,另一邊碾壓的方式。嚴禁采用挖機甩土,并使用料斗夯實。回填過程中如遇墻體偏移或開裂情況,需采用型鋼做成門架的形式對兩側混凝土墻形成支撐,并對稱回填。

4 拌和站驗收

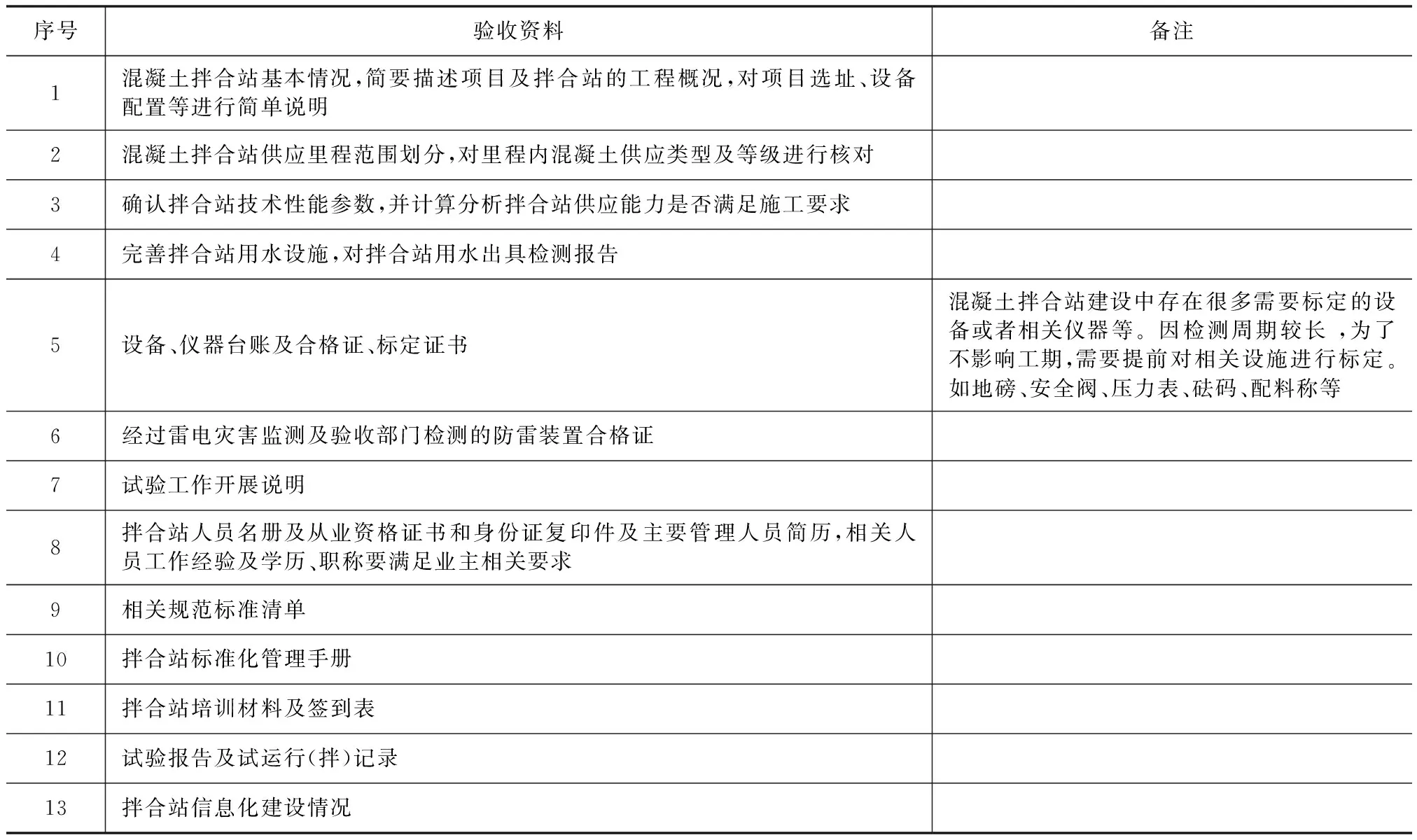

(1)驗收資料收集主要需要以下資料(表1)。

(2)現場驗收中常見的其余問題。

除了在施工期間需要注意的幾點問題外,驗收中還容易出現以下幾點問題:

①配電箱未接地、未上鎖、配電箱未標注相關責任人;箱內無檢測記錄表或每日檢查記錄表未填寫。②消防設施未滿足規范要求,消防設備未標注相關責任人;拌合樓或其余房屋附近缺少滅火器,滅火器箱內無巡查記錄表或巡查記錄表未填寫。③噴淋設施不滿足噴霧降塵要求。④粉罐處防撞墩距離粉罐過近,不能對車輛尾部碰撞起到防護作用。⑤發電機房油桶存放過多,無發電機裝換器。⑥型材焊接處焊渣未清理干凈,焊接處未涂刷防銹漆。⑦夜間施工照明設施不滿足施工要求。⑧臨邊防護不滿足規范要求。⑨溫控監測點、pm2.5監測儀未設置。⑩斜皮帶漏料孔未設置相應集料池。拌合站內房屋未采用防火材料修建。

表1 混凝土拌合站驗收資料

5 結論和建議

(1)拌合站規劃設計的過程中,要注意“總體布局合理、節約用地、滿足工期要求、體現工廠化作業”。

(2)高鐵建設混凝土拌合站的配置要結合混凝土總量,再結合單日最大混凝土需求量以及原材料來源是否穩定可靠作為依據綜合設置儲存區的大小。

(3)施工前應對拌合站基礎圖進行核對,須多方確認歷史地貌與現有地貌差別,防止選址到原棄土場上,特殊情況下可鉆孔勘測以避免后期大面積沉降事件發生。確定施工進度計劃;提出材料、機具采購及配置計劃,提前通知材料設備在進場,以確保順利施工。

(4)未保證拌合站建設質量,施工期間應尤為注意場地排水、預埋件安裝、電纜布設、基坑結構選擇機周邊回填問題。